辊底炉生产线上料设备的设计

2021-02-21邱淑建李正涛

姜 山,邱淑建, 李正涛

(1.中国联合工程有限公司,浙江 杭州 310052;2.湖南华凌涟源钢铁有限公司,湖南 娄底 417000)

1 工艺流程

在日常生产中,辊底炉生产线的来料信息通过L2分配到L1,然后钢板运输机将钢板放到炉前上料辊道,辊道启动将钢板输送到炉前待料,并在此过程中完成钢板的对中、测宽和测长,流程如下:L1收到L2来料信息→钢板上料(由钢板运输机吊装到炉前辊道)→辊道启动,钢板往炉门口输送→钢板对中、测宽、测长→辊道减速至停止,钢板输送到炉口待料。因此,炉前设备主要组成包括如下几部分:

(1)钢板上料装置,即钢板运输机;

(2)炉前辊道;

(3)钢板对中机构;

(4)钢板测长及配套电气设备。

2 钢板运输机

上料钢板一般以板垛形式放在炉前辊道旁边,需要钢板运输机,将其逐块放到炉前辊道上。钢板运输机主要包括两部分:行车行走装置和钢板取放装置。行车行走装置类似于车间行车,在两侧的轨道上行走,用以将钢板输送到指定位置;钢板取放装置,则负责钢板的取、放,主要有电磁吊和真空吸盘两种形式。由于钢板重量随着长度、宽度和厚度不同而变化,如果电磁吊的吸力调整不合适,容易造成钢板无法起吊、起吊后中途脱落(吸力太小),或者一下子吊起2块甚至多块钢板(吸力过大)。由于薄板生产的上料节奏连续紧凑,上述故障会干扰正常的生产节奏,影响产量,而且钢板掉落可能砸坏其他设备或者造成生产安全事故。因此,薄规格钢板生产线炉前钢板运输机的钢板取放装置多以真空吸盘为主。

3 炉前辊道

炉前辊道的作用是将钢板输送到炉门前待料,并在炉内发出钢板入炉指令后,实现钢板的快速入炉。

下面简单分析炉前辊道尺寸及间距、辊道总长度和辊道电机的选型。

3.1 辊道尺寸和间距

辊道主要尺寸为辊道直径、壁厚和辊道长度。辊道的长度,由钢板的最大宽度确定,一般比钢板最宽尺寸略宽即可;辊道的直径和壁厚,则需要根据钢板的最大宽度和厚度,计算辊道挠度,确保其在合理范围之内。

辊道间距,需考虑最薄钢板的板头的允许挠度和对辊道的允许切入角,保证钢板在输送过程中,板头和辊道的冲击尽量小。

3.2 辊道总长度

炉前辊道总长度,工艺上取决于两个条件:

(1)满足最长钢板的测长输送要求;

(2)输送钢板到炉前待料时,需要预留的钢板停止距离。

钢板输送到炉前经过对中后在炉门口停止待料,等待炉内的允许入炉信号,因此从钢板完成的位置到辊底炉炉门之间需要预留一定的钢板减速停止距离,该距离和钢板的输送速度密切相关。根据实际经验,该距离在2~3 m即可。

3.3 辊道电机的选型

正常生产时,钢板入炉和出炉采用快进快出方式,在炉内为匀速运动。钢板在炉内的工艺时间一般按照式(1)计算:

T=V×δ+△t

(1)

式中:T为钢板在炉工艺时间,min;V为钢板加热速度,跟材质相关,mm/min;δ为钢板厚度,min;△t为保温时间,min。

由于钢板进、出炉为快进快出,钢板在炉内运行距离为入炉完成到准备出炉的距离,即炉内装、出料线距离(有效炉长)减去钢板长度:

L=L1-L2

(2)

式中:L1为有效炉长,mm;L2为钢板长度,mm。

可以计算出钢板在辊底炉内的工艺速度:

V=(L1-L2)/T

(3)

炉内相邻钢板需保持一定的板间距,以防止叠板,当板间距最小时,生产效率最高,此时相邻钢板的时间间隔为

(4)

式中:△L为炉内相邻钢板的最小板间距,mm;△T为炉内相邻钢板的最小时间间隔,也叫最快生产节拍,此时辊底炉生产效率最高,min。此时钢板的入炉间隔、出炉间隔都为最小时间间隔△T。

由式(4)可知,由于V(钢板加热速度)>0,△t、L1和△L为定值,对于同种材质的钢板,最快生产节拍△T随着厚度δ和长度L2的增大而增加,即长钢板和厚钢板入炉时间间隔较长,短钢板和薄钢板的入炉时间间隔较短。另外,随着钢板厚度的增加,所需要的扭矩也会增加。

综上,需要根据辊道直径选择合适的减速机,其扭矩和速度,可以满足不同规格的钢板达到最高的生产效率。

4 钢板对中装置

钢板运输机将钢板放到炉前辊道时,钢板的中心线和辊道中心线(也是炉子中心线)通常存在较大的偏差。钢板在炉内输送时,从入炉到出炉,存在一定程度的跑偏(一般要求不超过20 mm);发生突发情况时,比如钢板的摆动,钢板在炉内的跑偏会加剧。如果钢板未经过对中就入炉,在炉内运行时,可能会撞到炉墙耐材,造成生产事故,甚至损坏炉体或炉辊,影响其正常使用。因此在钢板入炉之前,必须先进行对中,使钢板中心线和辊道(及辊底炉)中心线尽量一致。

4.1 钢板对中

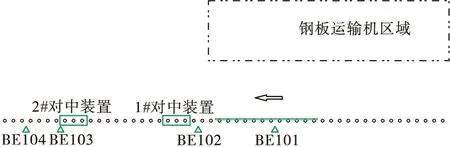

为了达到对中的效果,一般需至少设置两组对中装置,如图1所示。此处两组对中机构分别编为1#对中机构和2#对中机构,两者之间的距离一般不大于最短钢板长度。

图1 钢板对中装置

对于薄规格钢板,由于两块钢板之间入炉的时间间隔较短,生产节奏较快,需要尽量缩短钢板在炉前的动作周期。目前采取的方式是,钢板在炉前辊道输送时进行对中,这不仅节省了时间(节约了单独对中所需时间),而且使整个生产节奏更加紧凑高效,进一步提高了生产效率。

为了实现上述工艺,在1#对中装置的前方,设置一个光电管(BE102),当板头经过此处,对中机构开始动作;当板头越过2#对中装置,钢板的对中完成,对中机构自动恢复到初始位置。

4.2 钢板测宽

除了完成对中,对中机构还对钢板进行测宽。钢板的测宽需要借助位移传感器:对中机构初始位置时两边夹臂的间距B1,该尺寸现场可直接测得;钢板对中时,通过位移传感器测得液压推杆行进距离为B2,则测得钢板宽度为

B=B1-2×B2

(5)

钢板测宽时,两边夹臂不允许夹紧钢板,夹臂和钢板之间必须保持一定的距离,以防止夹伤钢板。在调试时,会对夹臂的液压进行调试,以不夹伤钢板为准。

系统自动将钢板的测宽结果,和物料信息中的钢板宽度进行对比,若差距过大,则钢板停止入炉,系统自动报警,要求人工确认。

5 钢板测长及配套电气设备

钢板输送到炉前待料时,必须经过测长,才可入炉。

5.1 测长的重要性

钢板测长的作用主要有两个:

(1)和L2分配的物料信息进行比对,确保实际钢板和物料信息一致。

(2)钢板在辊底炉内的跟踪,是以钢板模型模拟为主,并辅以光电管修正来实现的,而钢板模型的尺寸取自于物料信息(对于炉内跟踪主要是长度尺寸),一旦模型和钢板的实际长度差距较大,就会导致炉内跟踪出错,影响钢板的正常入炉、出炉以及在炉内的输送,甚至引起叠板等生产事故。为了保证模型和实际钢板长度一致,钢板入炉前的测长流程是必不可少的。

5.2 测长的原理

钢板测长是一个动态的测量,结合光电管和其他电气设备,在钢板的输送过程中完成。

由图1可以看到,在炉前辊道上共布置了4组光电管,分别编号为BE101~ BE104,钢板测长主要依靠BE101和BE103,过程如下:

(1)钢板运输机将钢板放到炉前辊道上,光电管BE101检测到钢板上料。

(2)炉前辊道电机上装有增量编码器(PLG),现场控制柜中配有高速计数器,辊道转动时,增量编码器持续将脉冲信号发送给高速计数器。

(3)钢板往炉前输送,板尾脱离光电管BE101上方,钢板检测信号消失,此时PLC读取高速计数器数据,开始钢板测长。

(4)板头经过光电管BE103上方时,该光电管信号触发,PLC再次读取高速计数器数据,两次数据差值N,即为增量编码器脉冲信号数量;同时,辊道迅速减速,直至停止,钢板输送至炉前待料。

(5)光电管BE104作为极限位保护,不参与测长,待料时板头不允许越过此处。

(6)根据高速计数器的计数值N和增量编码器每圈对应脉冲数(一般选1 024),以及辊道直径D,可以计算出钢板通过距离为

S1=3.14×D×N/1 024

(6)

(7)光电管BE101和BE103间距S,可通过测量得到。

(8)因此,可计算得出钢板长度

L=S-S1=S-3.14×D×N/1 024

(7)

实际生产中,因为多种因素,导致测得的钢板长度和实际长度存在一定的误差。

(1)光电管检测钢板位置时,存在着一定的漫反射角度,钢板未必会在板头或者板尾处于光电管正上方时被检测到,光电管的安装角度和安装高度都会影响钢板检测到的位置。但是一旦光电管安装位置固定后,此偏差也确定了。在调试中可以通过多次测量同一块钢板,将测量值和钢板实际长度比较,大致确定该误差值,并在程序中将其抵消。

(2)信号延迟。整个测量系统,大约会有0.1 s左右的信号延迟,随辊道输送速度的不同,造成的测量偏差也不同,总的来说,长板因为其输送距离短、速度慢,板长的测量偏差小;短板因为其输送距离长、速度快,板长的测量偏差大。以短板为例,当输送速度达到40 m/min时,0.1的信号延迟,造成的板长误差为67 mm。

(3)钢板滑移。对于短板,因为输送速度较快,在输送过程中钢板和辊道可能产生滑移,导致板长测量误差。

(4)炉前辊道一般采用一个变频器带动多个电机,各个电机的启动不完全一致,这也会导致板长的测量误差。

在以上因素共同作用下,钢板测长数值和实际长度存在约10 cm左右的偏差,但是钢板测长的主要作用是用于炉内钢板模型,炉内的板间距最小控制在600 cm左右,10 cm的偏差在可以接受的范围之内。当钢板测长结果和来料信息中的板长偏差过大时,此钢板不允许入炉,系统发出报警,需人工介入处理。

6 结 语

近年来,随着高强板和耐磨板在工程机械行业的应用越来越广泛,辊底炉生产线也越来越普遍。作为整条生产线的开端,应该根据板材的工艺特性和厂房空间布局,合理的布置炉前设备,不仅满足产品的品质要求,也使整线的生产效率达到最优化,为企业创造更大的效益。