高炉瓦斯灰焙烧球团的机械性能研究

2021-02-21伍成波郭秀键

李 志,伍成波,郭秀键

(1.中冶赛迪工程技术股份有限公司,重庆 401122 ;2.重庆赛迪热工环保工程技术有限公司,重庆 401122;3.重庆大学,重庆 400045)

随着我国钢铁工业的快速发展,钢铁产量不断提高,钢铁企业生产过程中产生的粉尘对环境的影响也日益加重。根据国家统计局统计,2018年我国粗钢产量为9.28亿t,一般来说钢铁企业的粉尘产量约为钢产量的8%~10%,即2018年我国钢铁工业粉尘量约为9 200万t[1-2]。这些粉尘中包含大量的铁元素,并且还含有锌、钾、钠和碳等元素[3]。冶金粉尘应该得到合理的回收利用,若处理不当,不仅造成资源浪费,而且还将对环境造成污染。通常条件下,钢铁企业收集冶金粉尘后作为烧结原料来生产烧结矿,但是这些粉尘不仅会影响烧结生产的技术经济指标,还会造成锌和碱金属在高炉内部循环富集,增加高炉锌负荷,影响高炉生产顺行[4-5]。

Zhong Y W[6]通过热重分析研究了高炉灰的燃烧反应,并分析了动力学,得出了热化学转化率和高炉灰成分。Lanzerstorfer C[7]比较了不同钢厂产出的高炉瓦斯灰的机械性能,发现随着应力的增大,摩擦角逐渐减小直到消失。丁娟[8]以高炉瓦斯灰和转炉污泥为原料制备含碳球团,考察了焙烧条件的影响,并且测得其抗压强度。裴元东[9]研究了瓦斯灰成分与催化剂混合配比对烧结的影响。

本研究测定了高炉瓦斯灰各组分的化学成分、含水率、堆密度及粒度组成。与生石灰以不同比例混合成球后进行焙烧实验并测其球团强度。分析了混合料配比、焙烧温度及温度制度、球团烘干情况和混合料碱度对球团强度的影响,大大提高了工业生产效益。

1 实验步骤及设备

首先进行瓦斯灰的基础特性检测,根据样品测得的化学成分、含锌量、含碳量等数据进行计算,根据计算结果准确称取相应的样品,各种样品称量完毕后,添加不同比率的生石灰进行混料,混料分两步进行。首先一次混料,干混混合,直至混匀。然后进行二次混料,加水再次混匀,水量加至适宜程度,在辊式压球机上压球。按实验内容的要求,将焙烧炉的温度升到设定的温度,同时调整好炉膛的烟气成分,准备焙烧。将烘干后的球团按实验内容的要求装入料栏中,打开炉门,将料栏送入焙烧炉中,开始计时,同时将两支热电偶从焙烧炉的顶部插入料栏中,分别测定料层上表面的温度和料层下表面的温度。关闭炉门进行焙烧,当达到焙烧要求后,取出料栏,在氮气保护下进行冷却至300 ℃以下。对冷却后的焙烧球团取样进行抗压强度测试和成分分析。实验步骤如图1所示。

图1 实验材料准备及焙烧步骤

实验中,压球采用对辊压球机,滚球采用设备为圆盘造球机。为了模拟炉料在转底炉内的加热过程,在加热的同时向炉内通入燃烧后的烟气来模拟转底炉的气氛。因此,焙烧设备采用电加热和高温烟气加热共同完成,用电加热来控制温度,用天然气燃烧产生的烟气来控制炉膛内的气氛。

2 瓦斯灰的特性分析

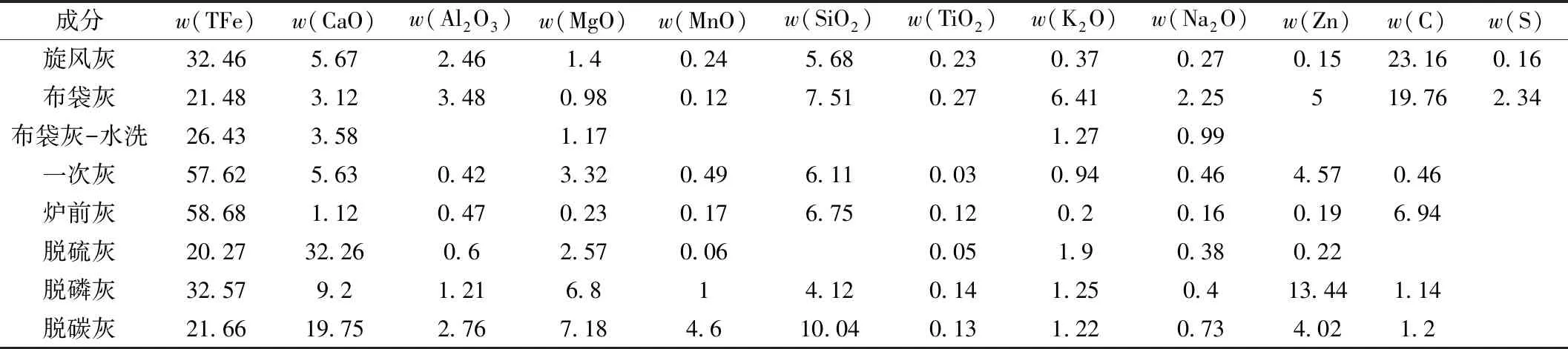

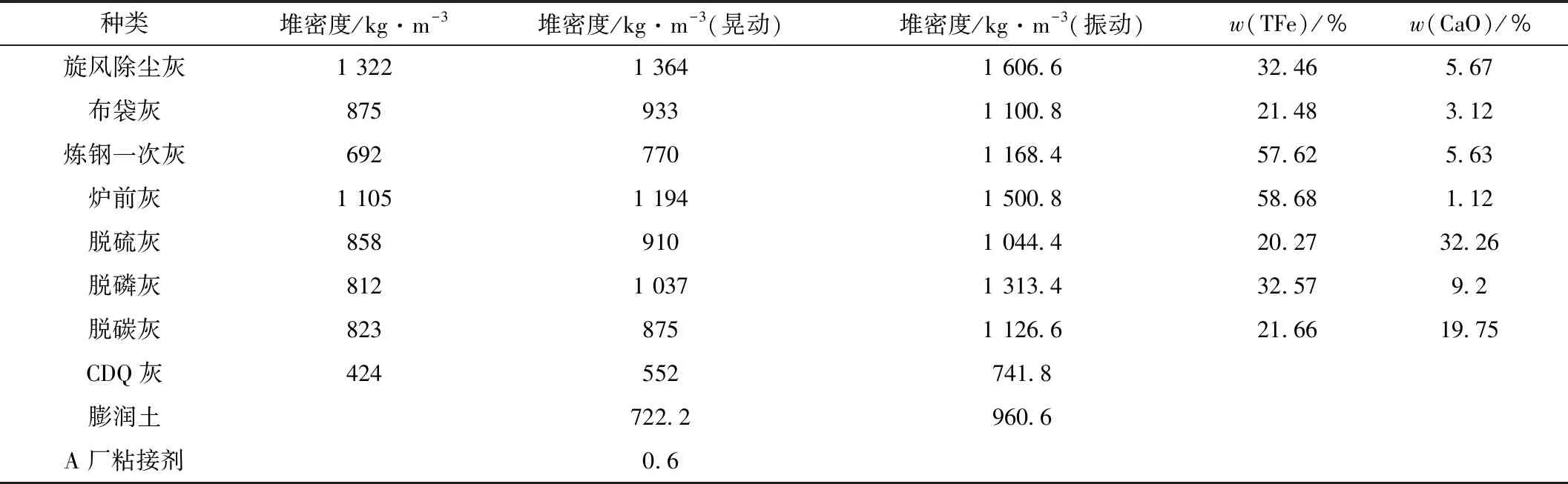

采用ICP分析对实验用瓦斯灰各成分进行了分析,结果如表1所示。各种冶金粉尘的含水率及堆密度测试结果如表2和表3所示。

表1 冶金粉尘的成分分析结果(干基成分) %

表3 样品的堆密度

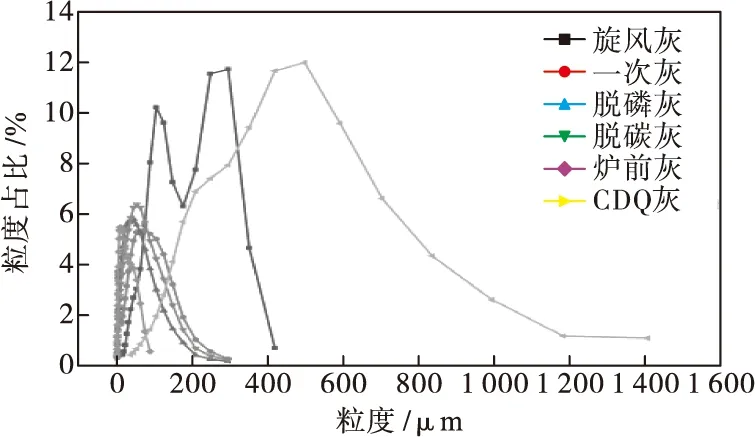

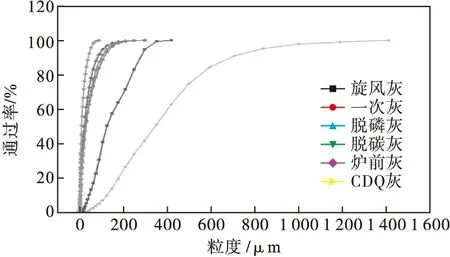

各种粉尘的粒度分布情况如图2所示,通过率如图3所示。由图2~图3可见,实验使用的旋风灰的粒度主要集中在300 μm以下。100 μm的通过率为40%左右,300 μm的通过率为95%。其中100~125 μm占比约20%,其中250~300 μm占比约23%。一次灰的粒度主要集中在100 μm以下。100 μm的通过率为接近90%,74 μm的通过率为78.55%,44 μm的通过率为62.66%。粒度分布比较集中在44~100 μm,其占比约31%;其中2~5.5 μm的量也较多,占比约21%。

图2 各种粉尘粒度分布情况

图3 各种粉尘通过率

脱磷灰的粒度主要集中在88 μm以下。88 μm的通过率已超过90%,74 μm的通过率为87.93%,44 μm的通过率为72.56%。粒度分布比较集中在18~60 μm,其占比约44%。脱碳灰的粒度主要集中在100 μm以下。100 μm的通过率已超过90%,74 μm的通过率为82.48%,44 μm的通过率为64.27%。粒度分布比较集中在26~74 μm,其占比约40%。炉前灰的粒度主要集中在44 μm以下。44 μm的通过率已超过90%,74 μm的通过率为99.15%,44 μm的通过率为91.48%。粒度分布比较集中在5~22 μm,其占比约47%。CDQ灰的粒度主要集中在700 μm以下。700 μm的通过率已超过90%,500 μm的通过率为74%左右。粒度分布比较集中在250~600 μm,其占比约57%。CDQ灰与旋风灰的粒度普遍大于其他成分,且其他成分粒度相差不大,而粒度越大的通过率越高。

3 焙烧实验结果分析

金属化球团的强度研究应该以金属化球团不会发生空壳粉化为前提条件,因此,金属化球团强度的研究,以表2和表3的物料,按表4混合配比为基础,讨论混合料配比、焙烧温度及温度制度、是否烘干等因素对金属化球团强度的影响。

3.1 混合料配比对球团强度的影响

为了比较混合料配比对金属化球团强度的影响,本次实验采用相同粘接剂、相同焙烧温度及温度制度、入炉球团烘干,球团的混合料配比不同。

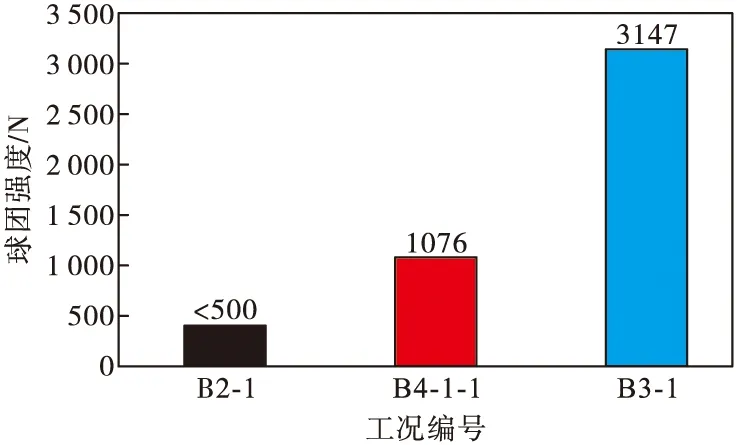

实验方案及结果如表4、图4和图5所示。其中B3-1工况的样品配比与B4-1-1工况的样品配比相比,B3-1工况的样品配比中新增加了高炉布袋灰,比例为26%,相应的高炉旋风灰的比例由42%降低到了18%,高炉炉前灰的比例由28%降低到了26%,炼钢一次灰、脱磷灰和脱碳灰的比例保持不变。

图4 混合料配比对球团强度的影响

图5 高旋风灰配比时金属化球团的强度

表4 混合料配比对球团强度的影响

三种混合料配比下,金属化球团强度差异非常大,旋风灰的配比为56%时,金属化球团表面结壳、内部呈粉末状,球团强度小于500 N;当减少旋风灰的配比,同时添加炉前灰时,金属化球团内部呈粉末状的现象基本消失,但球团强度仍不高,球团强度在1 000 N左右;进一步减少旋风灰的配比,同时添加高炉布袋灰时,金属化球团强度明显提高,说明高炉布袋灰的加入,对提高金属化球团强度有利。

3.2 焙烧温度及温度制度的影响

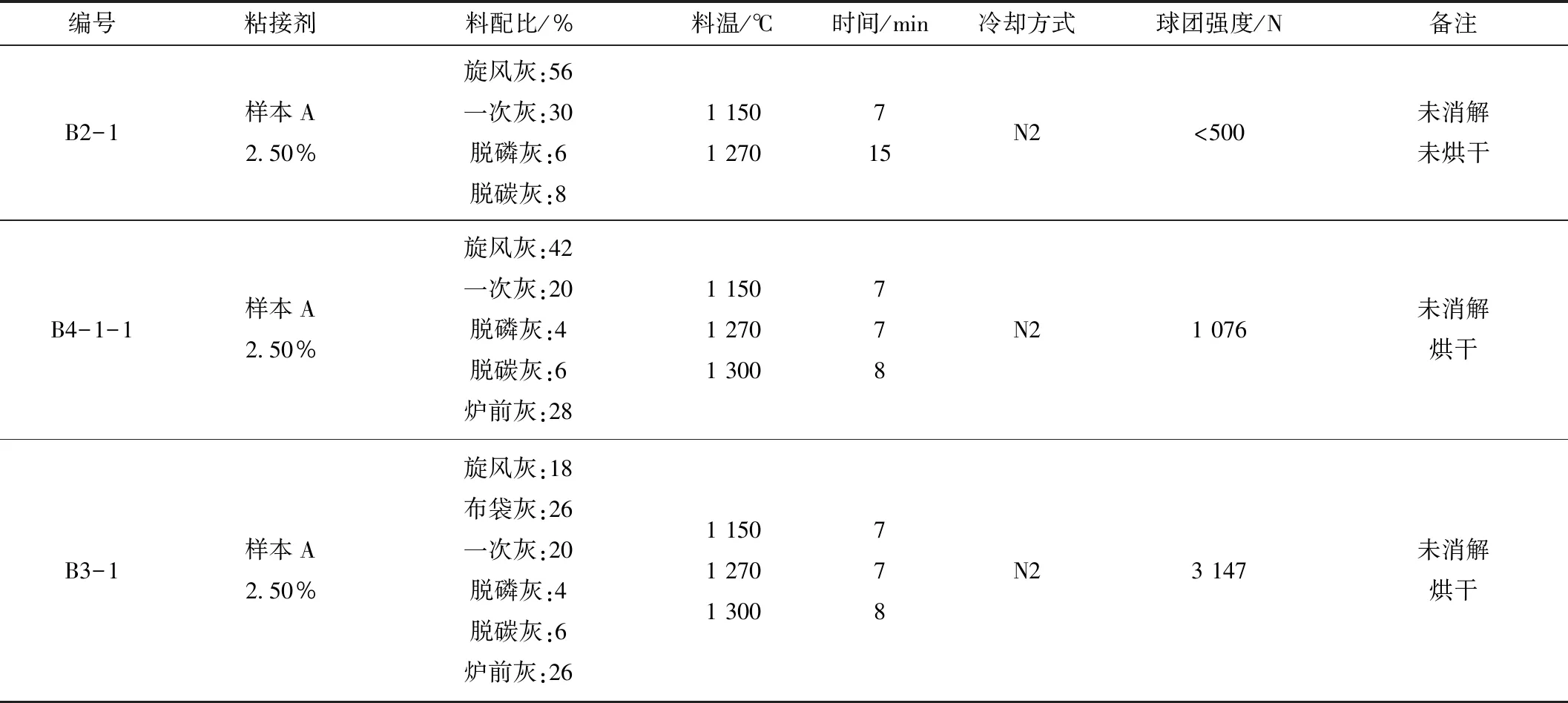

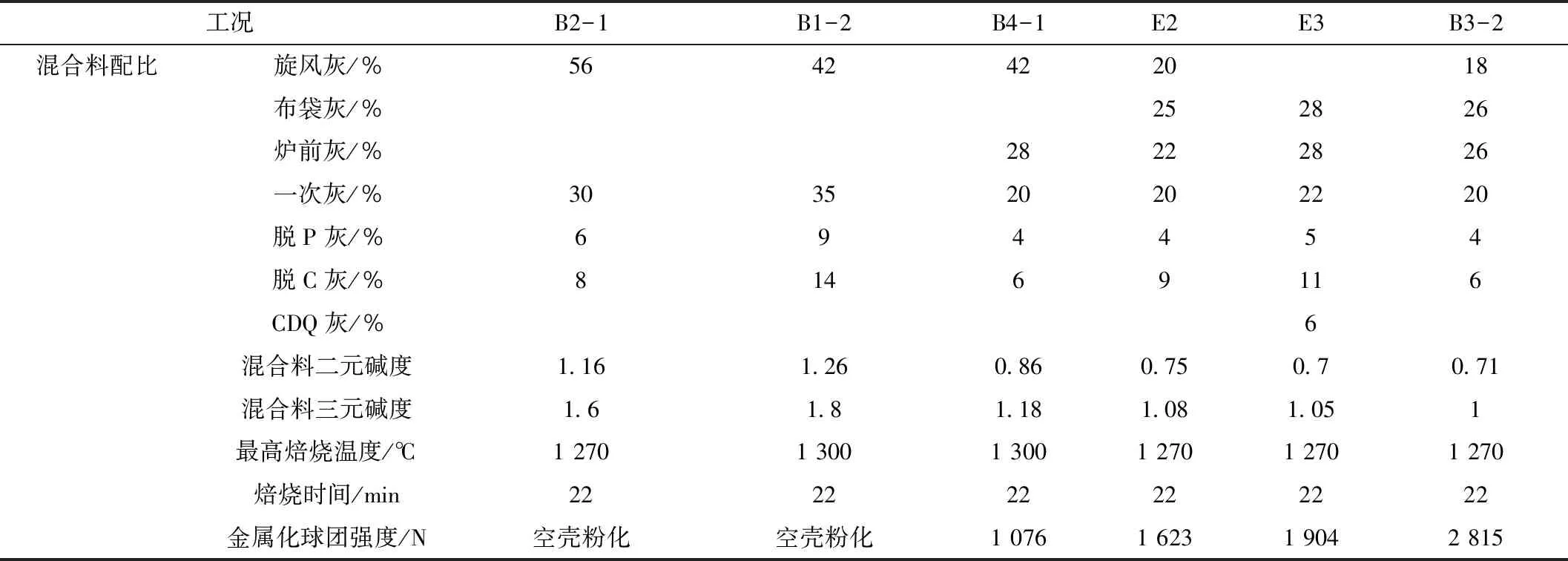

为了比较焙烧温度及温度制度的影响对金属化球团强度的影响,本次实验采用相同粘接剂、两种混合料的配比,入炉球团烘干,球团的焙烧温度及温度制度不同。

实验方案及结果如表5和图6所示。B3-1工况采用多段温度制焙烧,即温度为1 150 ℃时放入球团焙烧7 min后,将温度升到1 270 ℃再焙烧7 min,然后再将温度升到1 300 ℃再焙烧8 min后出炉,总的焙烧时间22 min;B3-2工况采用一段温度制焙烧,即温度为1 270 ℃时放入球团直接焙烧22 min后出炉。B4-1-1工况也采用多段温度制焙烧,温度制度与B3-1工况相同;B4-2工况的温度制度与B3-2工况相同。

表5 焙烧温度及温度制度对球团强度的影响

图6 焙烧温度及温度制度对球团强度的影响

两种焙烧温度制度下,金属化球团强度差异不大,而混合料配比影响更大,进一步证明了混合料配比对金属化球团强度的影响是主要的。当焙烧温度超过1 270 ℃后,提高焙烧温度对提高金属化球团强度意义不大。

3.3 球团烘干的影响

由于混合料中加入高炉布袋灰后,球团以未烘干球入炉会发生爆裂,因此,加入高炉布袋灰后的球团必须烘干入炉。为讨论球团烘干的影响,以上述混合料配比为基础进行讨论,本次实验采用相同粘接剂、混合料的配比相同,球团的焙烧温度及温度制度也相同。入炉球团烘干与不烘干进行比较,实验方案及结果如表6和图7所示。

图7 球团烘干对球团强度的影响

表6 球团烘干对球团强度的影响

由数据可知,球团烘干入炉对提高金属化球团强度更有利。因此,在转底炉工艺设计中,如果使用金属化球团的后续工艺对金属化球团强度要求高,建议球团还是烘干入炉。

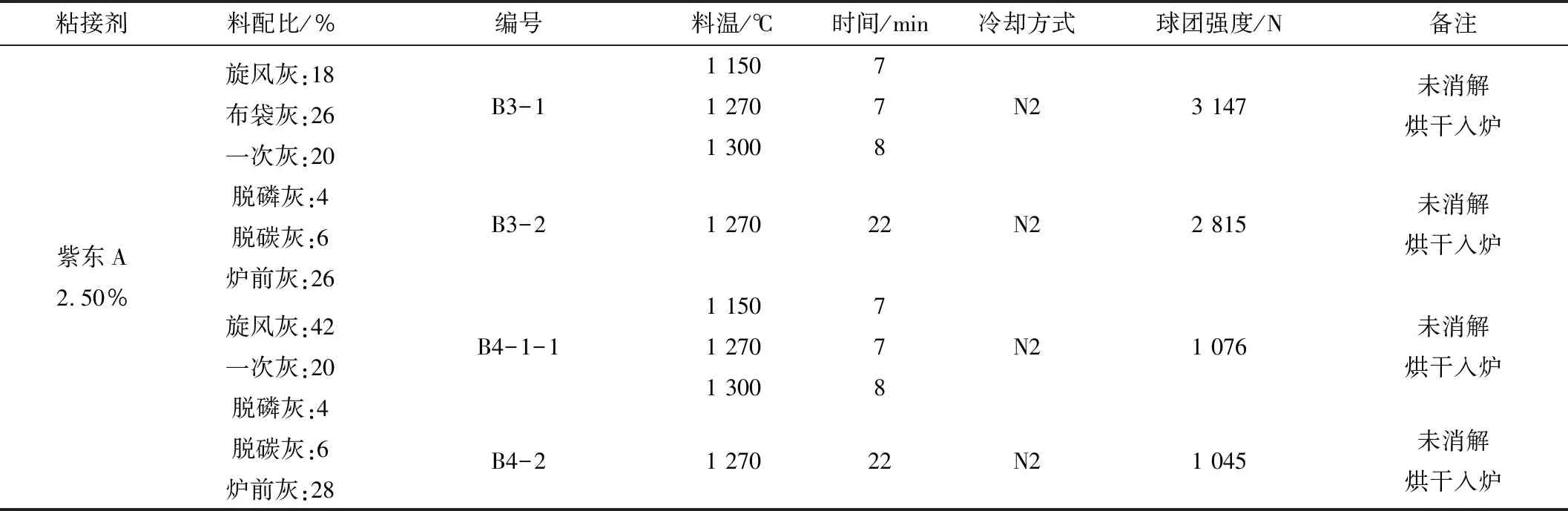

3.4 混合料碱度对球团强度的影响

前面讨论了混合料的配比对金属化球团强度的影响,得出了混合料的配比对金属化球团的强度有重要影响的结论。但混合料配比影响金属化球团强度的机理需要进一步讨论。表面上看,减少旋风灰配比,同时添加炉前灰对和高炉布袋灰,对提高金属化球团强度有利,得出的结论是高炉布袋灰的加入,对提高金属化球团强度有利。但实质是否如此,需要进行讨论。

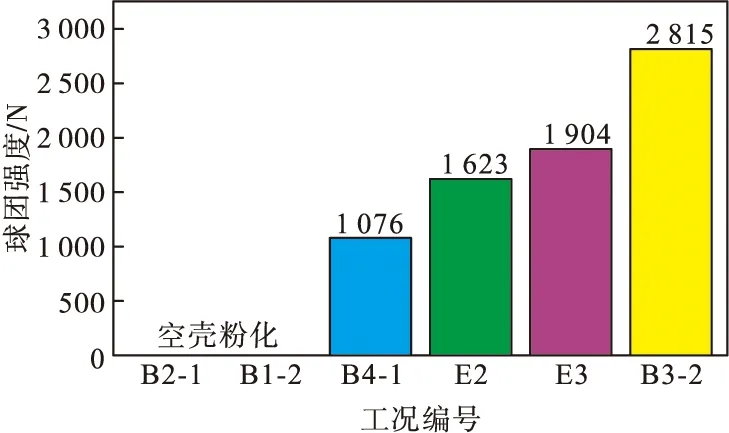

改变混合料的配比,实质是改变了混合料的成分组成,而混合料的碱度是衡量混合料组成特性的一个重要指标,因此,有必要讨论混合料的碱度对金属化球团强度的影响。实验方案及结果如表7和图8所示。

表7 混合料碱度对球团强度的影响

图8 混合料碱度对球团强度的影响

混合料碱度的影响总规律为:混合料碱度越高,金属化球团强度越低,当混合料碱度大于0.86后,金属化球团出现空壳粉化现象。比较B1-2工况和B4-1工况可知,两个工况的旋风灰配比相同,但碱度不同,所得结果差异很大,说明旋风灰的配比对金属化球团强度的影响不是主要的。比较E2工况和E3工况,两个工况旋风灰的配比差异很大,但金属化球团的强度差异不是特别的大,进一步证明了旋风灰的配比对金属化球团强度的影响不是主要的。比较B4-1工况和E3工况可知,两个工况的炉前灰配比相同,但碱度不同,所得金属化球团的强度差异很大,说明炉前灰的配比对金属化球团强度的影响也不是主要的。比较B4-1工况、E2工况和B3-2工况可知,三个工况的一次灰配比相同,但碱度不同,所得金属化球团的强度差异很大,说明一次灰的配比对金属化球团强度的影响也不是主要的。比较E2工况、E3工况和B3-2工况可知,三个工况的金属化球团的强度均较好,表面上看是由于布袋灰的加入提高了金属化球团的强度,但实质是由于布袋灰的加入降低了混合料的碱度,从而提高了金属化球团的强度。三个工况的金属化球团的强度差异很大,说明混合料降低的影响是非常明显的。总之,混合料配比对金属化球团强度的影响,不能单考虑某个粉尘配比的改变对强度的影响,而应该综合考虑混合料配比改变后对混合料碱度的影响,通过调整混合料配比来控制混合料的碱度,本次实验证明了高碱度会降低金属化球团的强度,建议混合料的二元碱度控制在0.8以内。

4 结 论

(1)测定了高炉瓦斯灰各组分的化学成分、含水率、堆密度及粒度组成。

(2)样品配比为26%高炉布袋灰、18%高炉旋风灰、26%高炉炉前灰、20%炼钢一次灰、4%脱磷灰和6%脱碳灰。此时球团强度明显提高。

(3)不同焙烧温度制度下,金属化球团强度差异不大。当焙烧温度超过1 270 ℃后,提高焙烧温度对提高金属化球团强度意义不大。

(4)球团烘干入炉对提高金属化球团强度更有利。在转底炉工艺设计中,如果使用金属化球团的后续工艺对金属化球团强度要求高,建议球团烘干入炉。

(5)高碱度会降低金属化球团的强度,建议混合料的二元碱度控制在0.8以内。