单缸机平衡轴设计及强度校核

2021-02-20师帅楠谢亮常江赵清旭李全帅郝明星

师帅楠 谢亮 常江 赵清旭 李全帅 郝明星

摘要:以某单缸机为研究对象,对往复运动产生的惯性力进行不平衡量计算,由此推导出平衡轴的平衡量。根据平衡轴实际安装空间,通过三维建模得出平衡轴的外形并计算出平衡量。两相比较,确定了平衡轴的设计方案。经过有限元分析验证,所设计的平衡轴强度及可靠性均满足要求。

关键词:单缸机;平衡轴;有限元分析

中图分类号:TK403 文獻标识码:A 文章编号:1674-957X(2021)02-0009-03

0 引言

单缸机在运转过程中,活塞往复运动速度并不均匀。当活塞运行至上止点或下止点时,速度为零;在上、下止点中间位置时,速度最大。由于活塞在缸内做往复运动,必然会在活塞、活塞销、连杆处产生较大的惯性力,从而使单缸机产生较大的振动,尤其是转速越高,表现的越发明显。虽然连杆的配重可以平衡一部分惯性力,但想要尽可能的解决振动问题,单缸机需要设计平衡轴来解决机体内活塞、活塞销、连杆等部件在往复循环中所产生的惯性力。平衡轴是一根装有偏心平衡重并随曲轴同步旋转的轴,通过平衡重旋转时产生的反向振动力使单缸机获得较好的平衡效果,降低机体振动。

1 概述

本文所提到的单缸机为科研试验用的验证机,主要方向为功率提升。原单缸机为十多年前设计,在设计时未能充分考虑拆卸、维护、更换等方面因素,其平衡轴平衡重旋转半径较大,在维护、更换时需错开相应的角度才能取出;且平衡重质心与缸套中心不在同一条直线,这样会造成平衡轴旋转时产生的离心力不能较好的平衡往复惯性力。新设计的单缸机在原机的基础上优化了曲轴、活塞、连杆等性能部件,往复运动的总质量相对原机发生一定变化,所以原有的平衡轴不能满足新状态单缸机的使用。同时为了方便维护、更换,对新设计的平衡系统的平衡重新计算、设计并进行校核。

2 平衡轴设计

在设计平衡轴时应明确平衡轴旋转引起的离心力在气缸中心线上的投影与往复惯性力系相平衡。所以首先需要计算往复惯性力系的不平衡量,之后计算平衡轴平衡重的平衡量。

2.1 往复惯性力系不平衡量计算

往复惯性力系的计算涉及的公式和参数定义如下:

其中,mj为往复运动总质量(kg),R1为曲柄半径(m),α1为曲轴转角(°),Pj为往复惯性力(N)。往复运动总质量包括活塞组质量(包括活塞、活塞环、活塞销及装在这些零件上的其他附件的质量)与连杆小头质量。计算参数见表1。

2.2 平衡轴平衡量计算

平衡轴的平衡量计算所涉及的计算公式及参数定义如下:

其中,m1为平衡重质量(kg),r1为平衡重质心到旋转中心的距离(mm),C1为平衡重平衡量(mm·kg)。计算结果表2所示。

为保证平衡重质心与缸套中心在同一条直线,采用如图1所示的几何结构。

在建模软件中建立三维模型,得到平衡重的质量和质心的坐标,可计算得到平衡量。经计算,平衡重的设计结果如表3所示。

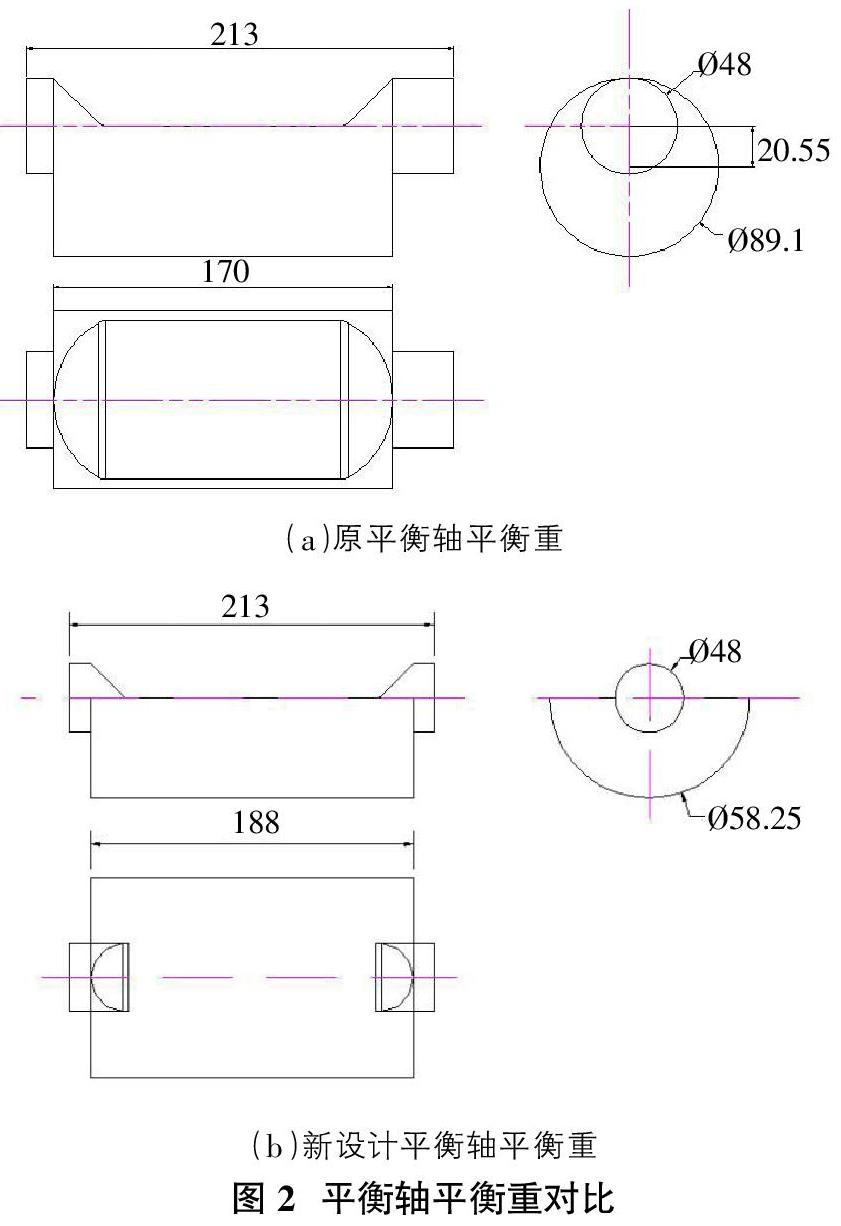

2.3 原平衡轴平衡重与新设计平衡轴平衡重对比

原平衡轴平衡重轴心与平衡轴轴心不在同一条直线,这样就造成平衡重旋转半径较大,且平衡重质心与缸套中心不在同一条直线。新设计平衡轴平衡重时,将平衡轴平衡重轴心与平衡轴轴心设计在同一条直线上,可以保证平衡重旋转半径缩小,同时将平衡重长度加长,使其质心与缸套中心在同一条直线。平衡轴平衡重对比如图2所示。

2.4 小结

通过对计算柴油机往复运动件的往复惯性力系引起的不平衡力,对平衡轴的平衡重进行了设计计算,平衡重的平衡量与理论计算的结果偏差小于2%,平衡效果较好。同时新结构的平衡轴平衡重也可以有效解决维护和更换的问题。

3 平衡轴结构强度仿真分析

为保证平衡轴结构强度满足使用要求,还需计算平衡轴工作时受离心惯性力作用的应力分布,以此评价平衡轴的强度及可靠性。

3.1 计算模型及边界条件加载

3.1.1 有限元模型建立

平衡轴模型采用四面体单元划分网格,并在各轴径圆角处进行局部加密,整个模型包括约7万个单元。有限元模型如图3 所示。

3.1.2 边界条件

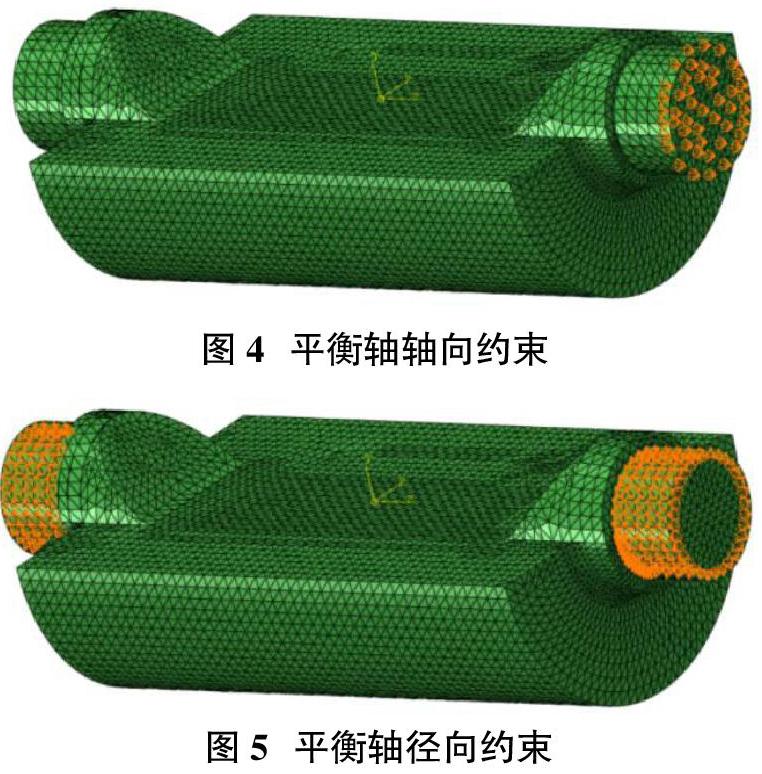

平衡轴用于平衡单缸机往复惯性力,两根平衡轴旋转方向相反,旋转角速度与曲轴相同,产生的合力与一次往复惯性力大小相等,方向相反,从而抵消了一次往复惯性力的影响。平衡轴在工作时受到大小与单缸机转速相关的离心惯性力作用,在平衡轴内部产生弯曲应力,在有限元模型中对应的约束条件为:在止推面上约束轴向位移,在轴颈面上约束径向位移,如图4和图5所示。

3.1.3 载荷

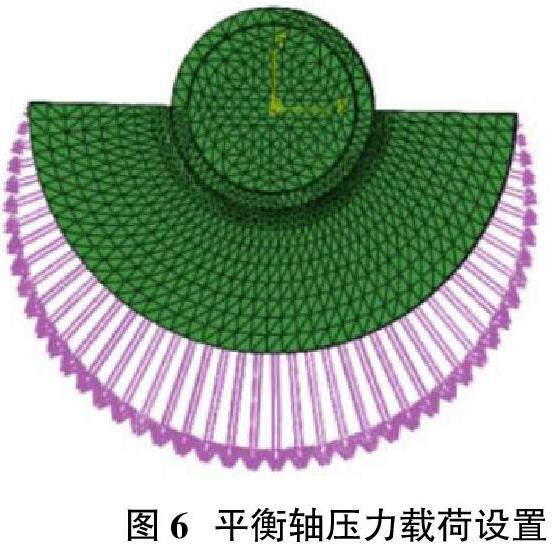

将平衡轴的旋转惯性力等效为作用在平衡重表面的变化载荷,分析时将载荷看作在轴向均匀分布,在轴向按180°余弦规律分布。设旋转惯性力对应载荷为Q,可按下式计算:Q=mjrω2

其中,mj为旋转质心点重量,由模型确定平衡重总质量为8.01kg;r为质心旋转半径,由模型确定为23.94mm;ω为旋转角速度,由转速2500r/min换算得262rad/s。求得离心力载荷Q=13163N。平衡轴表面载荷可用下式计算:Q=2RL■qmaxcos2θdθ

其中,R为平衡重表面对应半径,为58.25mm;L为平衡重总长度,为188mm;qmax为最大表面载荷。由此求得最大表面载荷qmax=0.76MPa,圆周面任意位置表面载荷q=qmaxcosθ(MPa)。模型中通过在平衡重圆周面施加变化压力场的方式完成载荷设置,平衡轴载荷设置如图6所示。

3.2 结果分析

3.2.1 计算结果

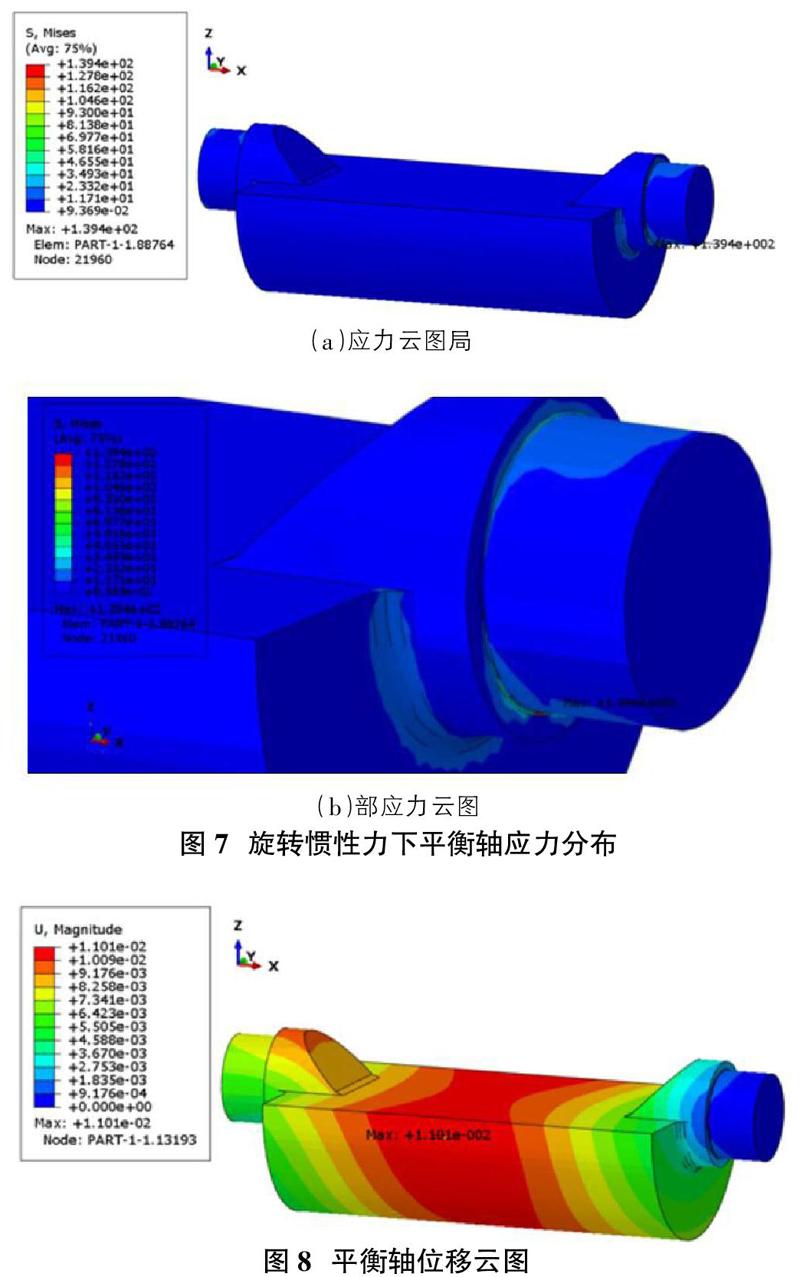

图7为旋转惯性力下平衡轴应力分布图,可知在轴径圆角处、平衡重底部圆角处应力较大,平衡轴最大应力位于轴径圆角处,大小为139MPa。图8为一级平衡轴位移分布图,平衡轴最大位移位于平衡重外圆周面,大小为1.10×10-2mm。

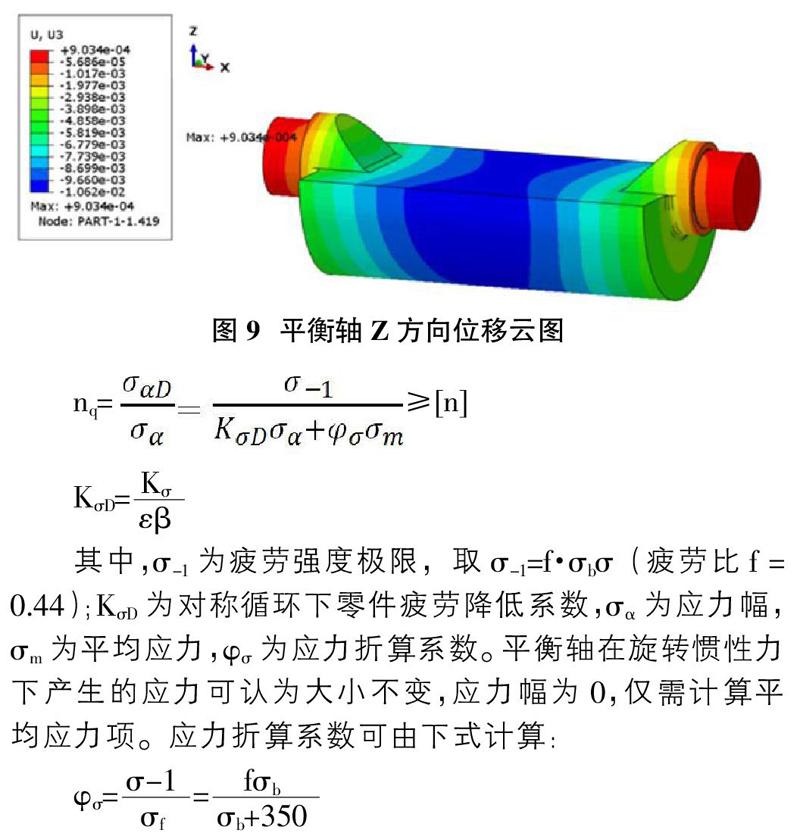

图9为一级平衡轴Z方向位移云图,最大正向位移位于轴径端面处,最大值为9.03×10-4mm,最大反向位移位于平衡重侧面,最大值为1.06×10-2mm。由轴径Z方向位移换算得轴承偏转角为0.005°。

3.2.2 疲劳强度分析

根据前面的应力计算结果,可知平衡轴轴颈圆角处的应力较大,需要对该处进行疲劳强度分析。疲劳强度安全系数按下式计算:

其中,σ-1为疲劳强度极限,取σ-1=f·σbσ(疲劳比f =0.44);KσD为对称循环下零件疲劳降低系数,σα为应力幅,σm为平均应力,φσ为应力折算系数。平衡轴在旋转惯性力下产生的应力可认为大小不变,应力幅为0,仅需计算平均应力项。应力折算系数可由下式计算:

国产化材料为42CrMo,其抗拉强度极限为1080MPa,计算得φσ=0.33。

计算得平衡轴圆角处疲劳安全系数nq为10.36,大于许用安全系数(1.5)。

3.2.3 刚度分析

平衡轴刚度主要校核最大挠度和最大偏转角。轴的最大挠度为1.06×10-2mm,许用挠度为0.0001~0.0005L,L为轴长,取许用挠度为0.0003L=7.5×10-2mm,最大挠度小于许用挠度。轴承处最大偏转角为0.005°,平衡轴采用调心滚子轴承,最大许用偏转角为0.5°,最大偏转角小于许用偏转角。

3.3 小结

单缸机平衡轴应力最大值为139 MPa,发生在平衡轴轴颈圆角处,疲劳强度安全系数为10.36,大于许用安全系数(1.5),强度满足要求;平衡轴最大位移量为1.06×10-2 mm,小于许用挠度(7.5×10-2mm),轴承偏转角约为0.005°,小于许用偏转角(0.5°),刚度满足要求。

4 结论

通过计算与三维建模对比可以证明单缸机新设计的平衡轴平衡量可以满足使用要求,对曲轴、活塞、连杆等零件的往复惯性力平衡效果良好。同时也解决了原单缸机平衡轴拆卸、维护、更换等不便因素。而有限元分析结果可以看出,设计的平衡轴强度与刚度均满足要求,可以匹配使用。

参考文献:

[1]周维新.曲轴动平衡活塞连杆组当量质量的计算[J].西安公路交通大学学报,1999,19(4):95-96,107.

[2]周龙宝.内燃机学[M].北京:机械工业出版社,2006:286-296.

[3]樊文欣,李双虎,杨桂通,等.一种发动机平衡轴机构设计的新方法研究[J].内燃机学报,2009(6):557-562.

[4]刘鹏飞,刘伟,梁海龙.发动机雙轴平衡机构的设计方法研究[J].机械研究与应用,2012(5):115-120.

[5]李凤琴,郑光泽,艾晓玉.发动机双平衡系统设计分析[J].振动与冲击,2014,33(5):58-59.