超高强钢对导管架平台替换设计研究

2021-02-19刘华祥袁玉杰曾靖波王海龙邓合霞

刘华祥,袁玉杰,曾靖波,王海龙,邓合霞

(1.中海石油深海开发有限公司,深圳 518067;2.海洋石油工程股份有限公司,天津 300451)

0 引 言

海洋工程用结构钢根据其最小屈服强度来划分钢材等级,最小屈服强度为320~400 MPa为高强度钢,大于400 MPa属于超高强度钢。目前国内大部分导管架平台用钢是钢材等级为DH36 &EH36、最小屈服强度为355 MPa的高强度钢[1]。随着导管架平台逐渐应用于200~350 m的较深水域,考虑到导管架贯穿整体水深范围,为保证平台整体强度及其功能要求,同时确保导管架安装重量不超过浮吊和下水驳船能力需求,选用超高强钢应用在导管架平台上变得尤为必要。

在超高强钢的应用过程中,设计上需要重点关注平台功能需求,如变形和振动指标,看导管架动力、强度和疲劳性能是否满足规范要求[2];在建造过程中,需要重点关注超高强钢材料力学性能的均一性、低温性能、钢板的卷制性能和可焊性。

本文以我国南海某导管架平台为实例,利用屈服强度为420 MPa的超高强钢对导管架平台开展替换设计,首先制订技术路线、确定替换原则,然后进行分析计算、完成替换方案设计,就关键技术指标与原设计方案进行比对,并给出后续超高强钢大规模应用的建议。

1 超高强钢替换设计基础

1.1 目标平台基本信息

用于超高强钢替换设计的目标平台位于我国南海,该项目于2012年完成安装投产。其中导管架顶部采用8条导管腿支撑上部组块,中间设置下水桁架,建造和安装阶段为导管架提供支撑[3]。导管架设计水深为189.5 m,共设有7个水平层,由16根直径为2.743 m的钢桩,贯入泥面以下135 m进行固定。平台上部组块操作重量为42 000 t,采用浮托法进行安装[4]。导管架下水安装重量为31 126 t,钢桩重量为12 426 t。导管架最大管材的直径达到4.2 m,管材最大壁厚达到100 mm[5]。导管架和上部组块结构件均采用屈服强度为355 MPa的高强钢制造。该导管架的结构设计是国内水深90~200 m范围内导管架的典型结构。导管架整体形式如图1所示。

图1 导管架平台在位分析模型Fig.1 In-place model of the fixed jacket platform

1.2 设计环境条件

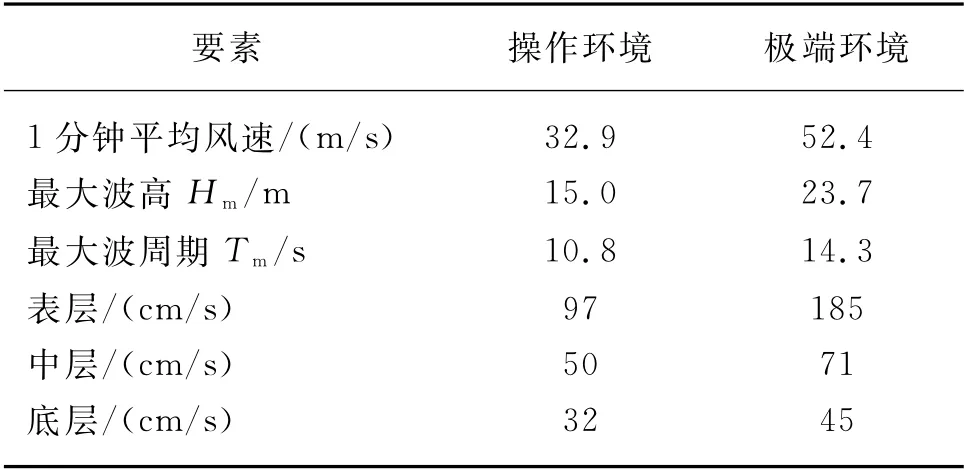

导管架设计水深为189.5 m,设计环境选用条件极值,其中操作环境选用1年重现期的环境条件,极端环境选用100年重现期的环境条件,表1为该平台设计使用的环境条件。

表1 设计环境条件Tab.1 Environmental criteria of the design

2 替换设计技术路线

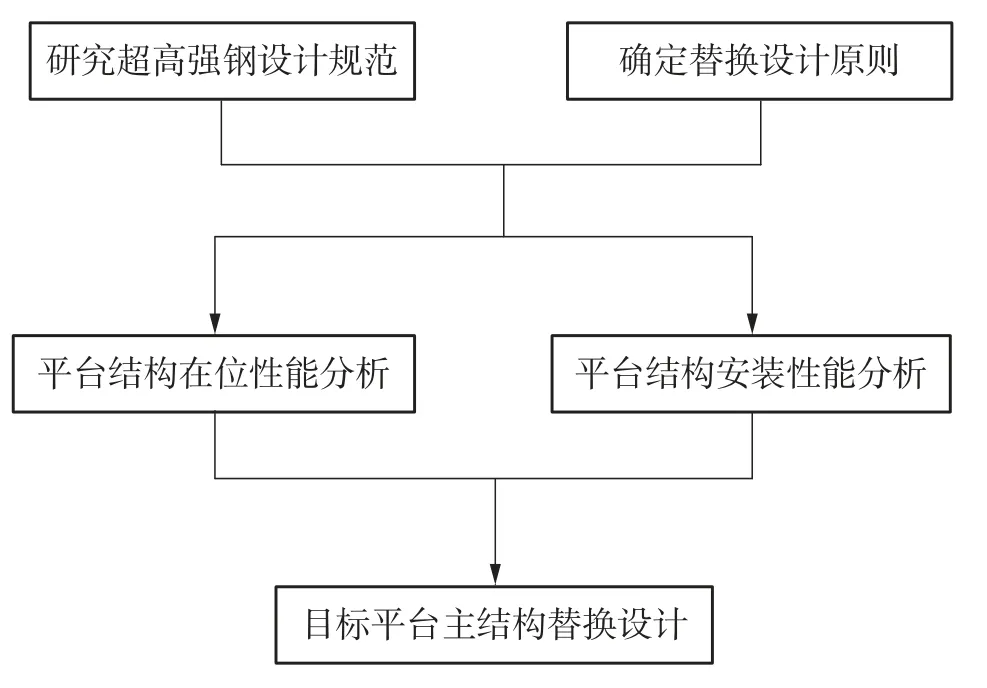

替换设计的技术路线如图2所示。针对替换设计目标平台,结合平台在位和安装操作要求,对平台的主结构用钢进行替换设计,重点分析结构动力、强度和疲劳性能,提出技术上可行的超高强钢平台结构设计新方案。

图2 导管架平台替换设计技术路线Fig.2 Substitution design technical route of the jacket platform

替换设计原则如下:

(1)选择API RP2A作为替换设计主规范[6]。

(2)选用GB 712—2011 DH420钢材进行替换设计[7],屈服强度为420 MPa。

(3)保证替换设计和原设计杆件和节点应力水平相当。

(4)导管架平台动力和疲劳性能满足规范要求,相关位移指标满足平台功能需求。

3 导管架替换设计方案

导管架替换设计选取主腿和下水腿作为替换区域,替换过程中保持杆件直径不变,减小杆件壁厚,其中节点处壁厚减小5 mm,以满足荷载和构造冲剪要求,其他区域壁厚减小10 mm。在上述原则下开展导管架在位分析和安装分析。

3.1 导管架在位分析

按照替换设计原则对导管架模型进行修改,采用与原设计方案一致的上部组块重量开展动力分析、静力分析和疲劳分析。

3.1.1 动力分析

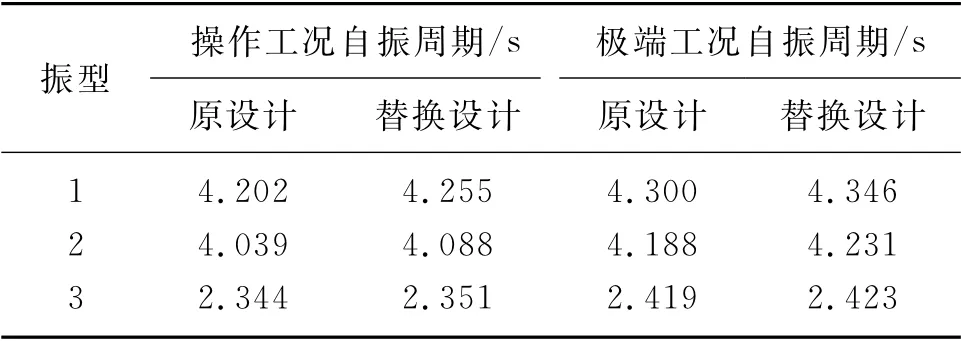

利用SACS软件对钢桩-土壤基础线性化进行整体结构的模态分析,并考虑平台附属设施重量、导管架杆件内部充水和外部附连水质量的影响[8-9],计算得到的导管架前三阶自振周期与原设计方案对比结果如表2所示。

表2 导管架替换设计自振周期对比Tab.2 Comparison of natural period of jacket substitution design

由对比结果可以看出,替换设计后由于杆件壁厚减小,平台整体刚度降低,导管架自振周期略有增加,最大增加幅度为1.26%。

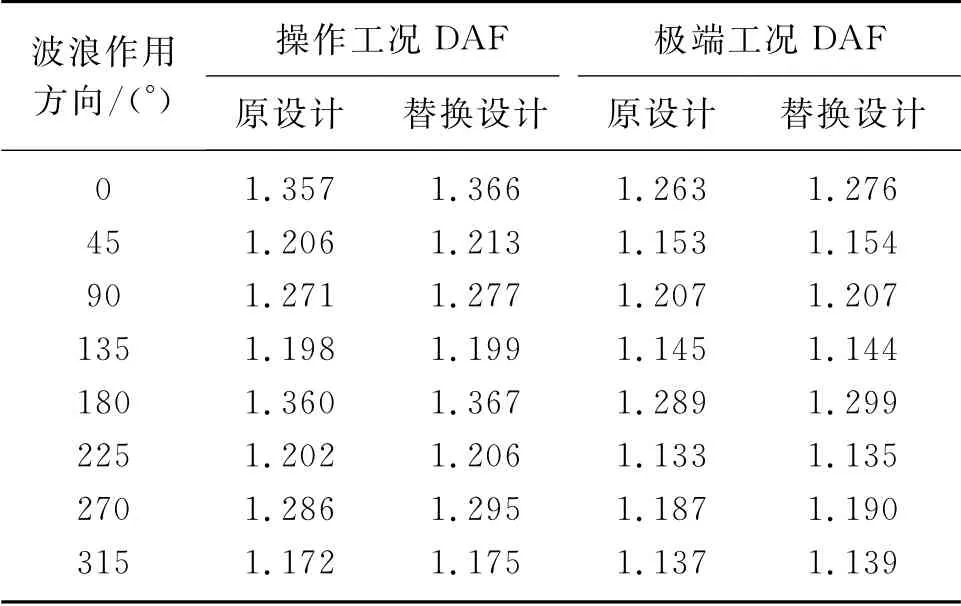

利用模态分析得到的质量矩阵和刚度矩阵开展随机波浪动力分析,计算操作和极端工况8个环境力作用方向的动力放大系数,计算结果如表3所示。

表3 导管架替换设计动力放大系数对比Tab.3 Comparison of DAF of jacket substitution design

以上对比结果显示,替换设计后动力放大系数最大增加约1.03%,导管架动力性能没有明显变化,不会导致环境力大幅增加。

3.1.2 静力分析

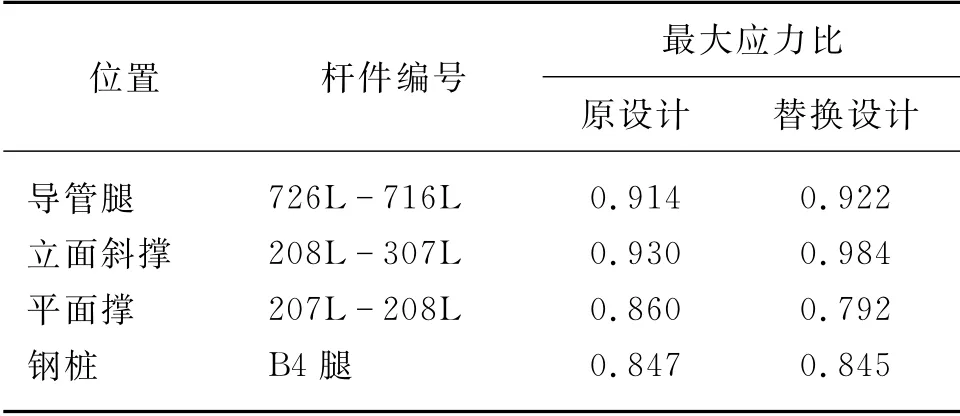

依据动力分析得到的动力放大系数,开展静力分析,为方便结果对比,选用与原设计方案一致的环境数据、上部组块重量和工况组合,主要的杆件分析结果如表4所示。

表4 导管架替换设计杆件结果对比Tab.4 Comparison of member unity check of jacket substitution design

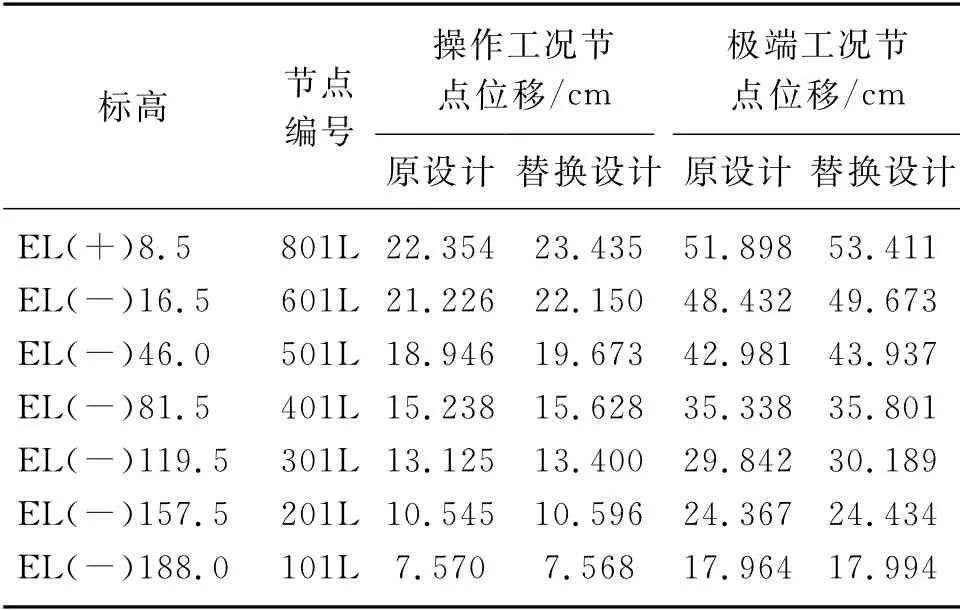

替换设计同时校核了导管架A1主腿在各水平层节点的最大位移,分析对比结果如表5所示。

表5 导管架替换设计节点位移结果对比Tab.5 Comparison of joint displacement of jacket substitution design

由以上分析结果可知,替换设计后杆件强度满足规范要求。由于平台整体刚度降低,导管架A1主腿在各水平层节点位移略有增加,其中操作工况下最大节点位移增大4.84%,极端工况下最大节点位移增大2.92%。

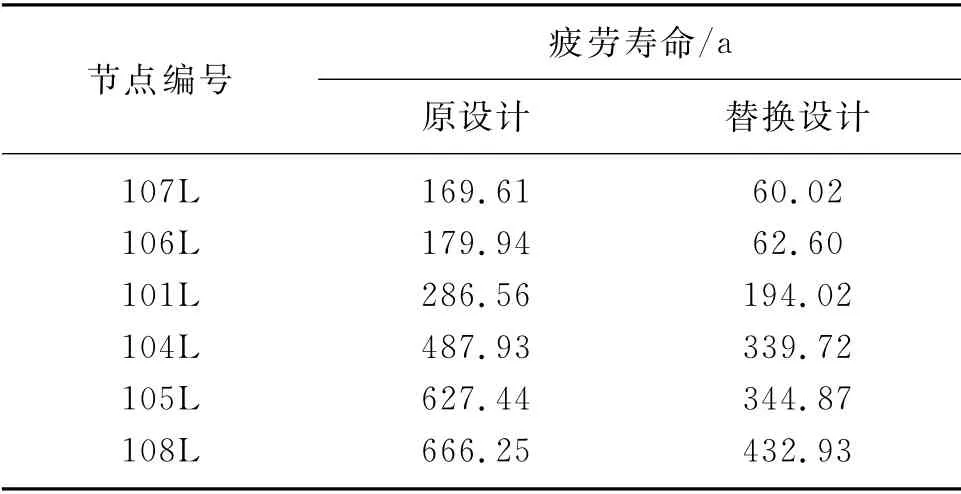

3.1.3 疲劳分析

导管架疲劳采用谱疲劳分析方法,首先对导管架钢桩-土壤线性化,进行模态分析,计算传递函数,结合平台场址各方向的波浪散布数据,计算导管架管节点疲劳损伤[10]。按照API规范规定,疲劳应力幅值与循环次数曲线仍可选用与原设计方案一致的WJT曲线,主要分析结果对比如表6所示。

表6 导管架替换设计节点疲劳结果对比Tab.6 Comparison of tubular joint fatigue of jacket substitution design

由疲劳分析对比结果可知,替换设计相对原设计方案,由于杆件壁厚变小,应力幅值增大,在疲劳S-N曲线一致的情况下,管节点疲劳寿命均有变小的趋势,但仍满足规范要求。

3.2 导管架安装分析

依据在位分析确定的导管架构造方案开展主要的安装分析,包括装船分析、拖航分析、下水分析和扶正分析,主要杆件分析结果如下:

(1)在装船分析中,杆件最大应力比为0.947,位于下水桁架立面。

(2)在拖航分析中,杆件最大应力比为0.898,位于导管架最下水平层。

(3)在下水分析中,杆件最大应力比为0.976,位于导管架最下水平层。

(4)在扶正分析中,杆件最大应力比为0.760,位于导管架最上水平层。

导管架安装分析结果显示:替换设计后,杆件强度满足规范要求,导管架超高强钢替换设计方案可行。

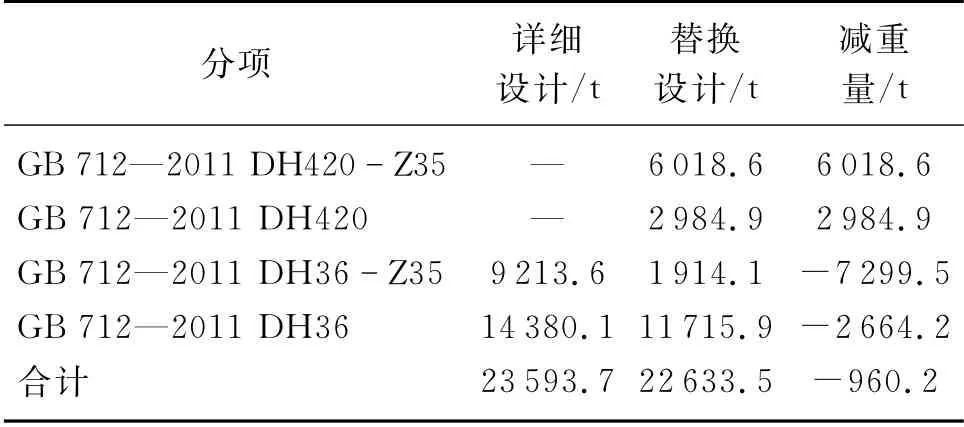

3.3 导管架替换设计用钢量和成本对比

结合导管架在位分析和安装分析结果,完成导管架超高强钢替换设计方案,并完成主结构用钢量统计,对比结果如表7所示。

表7 导管架替换设计钢材重量对比Tab.7 Comparison of structure weight of jacket substitution design

在导管架主腿和下水腿的替换设计中,共使用屈服强度为420 MPa的超高强钢9 003.5 t,相对原设计方案主结构共减重960.2 t,占导管架主结构重量的4.1%。

高强钢DH36按照6 195元/吨、超高强钢按照6814元/吨计算,同时结合结构的预制费用,导管架的投资可节约3.0%。

4 组块替换设计方案

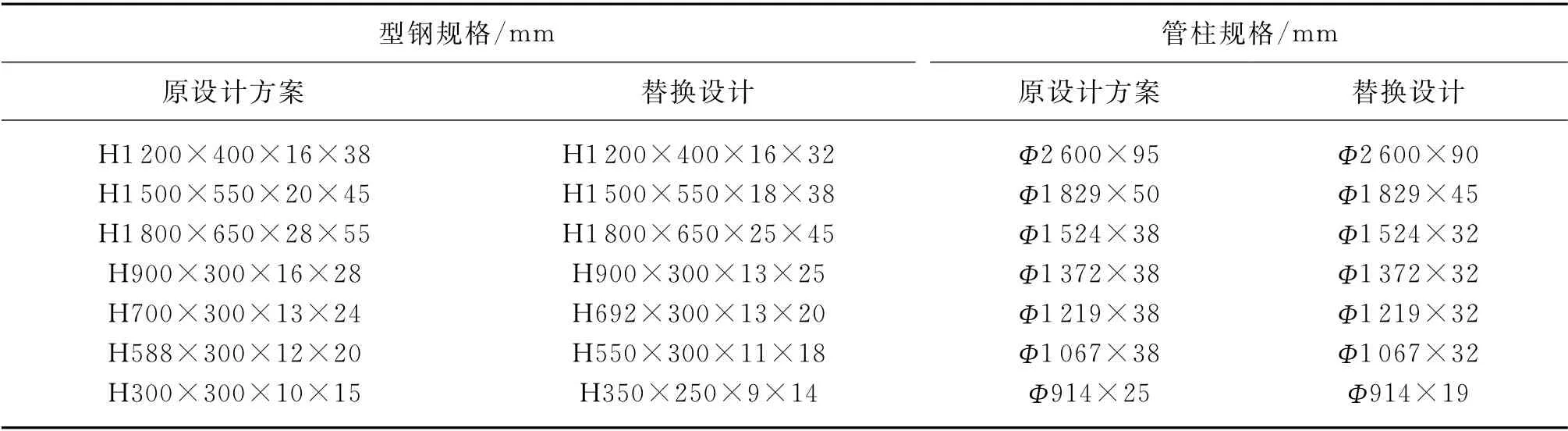

平台组块替换设计仅针对管柱和型钢等主结构钢材,结合管柱、型钢的屈服强度和抗弯模量,替换设计选用的管柱和型钢规格如表8所示。

表8 导管架替换设计杆件规格对比Tab.8 Comparison of member size of jacket substitution design

4.1 组块在位分析

按照替换设计原则对平台组块模型进行修改,采用与原设计方案一致的设备重量开展静力分析和疲劳分析。

4.1.1 静力分析

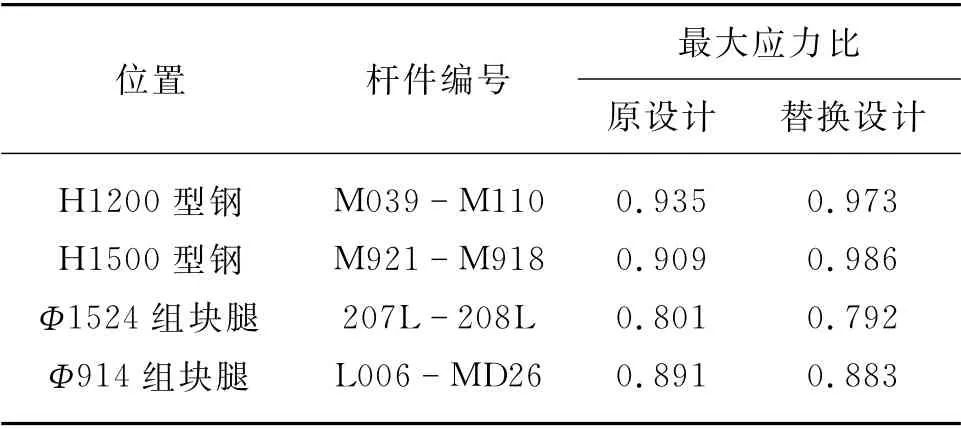

依据导管架替换设计得到的动力放大系数,开展组块静力分析,为方便结果对比,选用与原设计方案一致的环境数据和工况组合,主要的杆件分析结果如表9所示。

表9 组块替换设计杆件结果对比Tab.9 Comparison of member unity check of topside substitution design

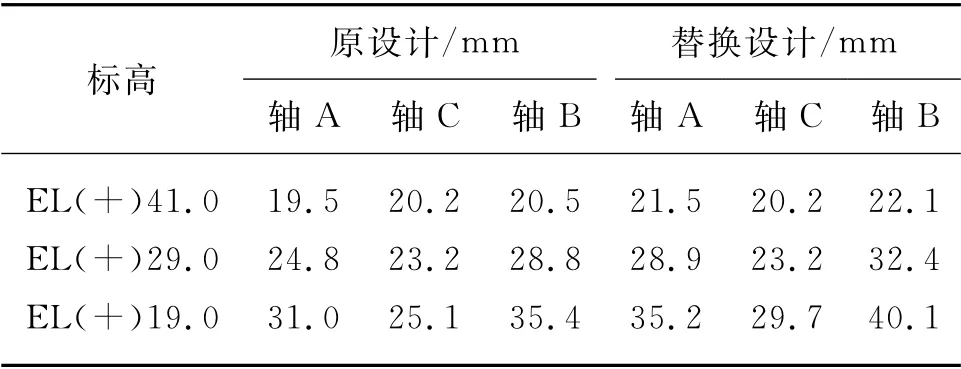

在杆件强度分析的基础上,同时校核了组块主轴线中点处的变形,分析结果如表10所示。

表10 组块替换设计位移结果对比Tab.10 Comparison of displacement oftopside substitution design

由以上分析结果可知,在静力分析中,替换设计杆件强度满足规范要求。由于管柱和型钢抗弯模量降低,主要轴线节点位移略有增加,但仍满足简支梁中点位移限制要求。

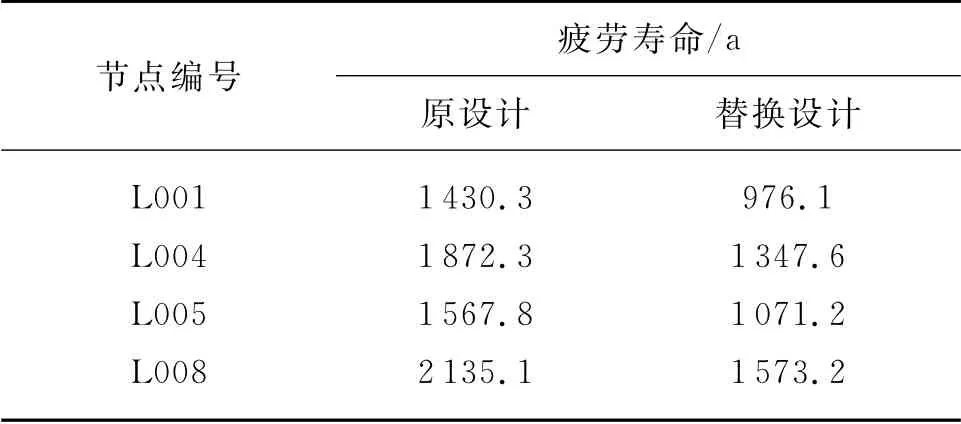

4.1.2 疲劳分析

组块疲劳分析首先需要对桩土基础线性化,开展模态分析,计算自振特性和疲劳传递函数,结合波浪散布数据,进行谱疲劳分析,主要分析结果对比如表11所示。

表11 上部组块替换设计节点疲劳结果对比Tab.11 Comparison of tubular joint fatigue results of topside design

由疲劳分析结果可知,替换设计后,由于管节点位置壁厚减薄,导致应力幅值增大,在疲劳S-N曲线相同的情况下,管节点疲劳寿命减小。但因为组块杆件和节点远离波浪作用区域,疲劳分析不是控制工况,各个节点寿命充足。

4.2 组块安装分析

依据在位分析确定的组块构造方案开展装船分析和拖航分析,杆件分析结果如下:

(1)在装船分析中,杆件最大应力比为0.950,位于组块顶水平层箱型梁。

(2)在拖航分析中,杆件最大应力比为0.982,位于组块底水平层。

组块安装分析结果显示:替换设计后,杆件强度满足规范要求,组块超高强钢替换设计方案可行。

4.3 组块替换设计用钢量和成本对比

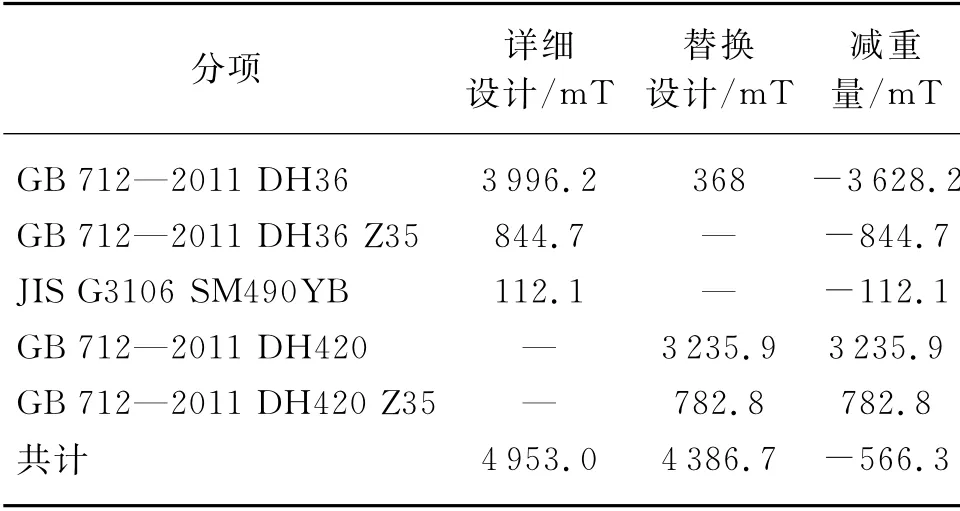

结合组块在位分析和安装分析结果,完成组块超高强钢替换设计方案,并完成主结构用钢量统计,统计结果如表12所示。

表12 上部组块替换设计结构重量对比Tab.12 Comparison of structural weight of topside substitution

在组块主结构的替换设计中,共使用屈服强度420 MPa的超高强钢4 018.7 t,相对原设计方案主结构减重566.3 t,占组块主结构重量的11.4%。

高强钢DH36按照6 195元/吨、超高强钢按照6 814元/吨计算,同时结合结构的预制费用,组块结构的投资可节约9.7%。

5 结 语

由上文可知,采用屈服强度为420 MPa的超高强钢对导管架平台进行替换设计,可满足平台功能需求,导管架动力性能没有显著改变,导管架和上部组块强度和位移指标满足要求,疲劳性能有一定程度的变差,但仍满足规范要求,超高强钢替换设计方案可行。替换设计后结构用钢量减少,现场加工建造工作量减少,并降低了对施工资源的能力需求,结构部分的投资节约4.5%,有一定的经济效益。

420 MPa级别钢材在深水导管架应用前景广阔,在设计标准和设计方法方面也比较完善,具备推广应用的基础。开展大规模的应用,还需要在以下方面加大研究和投入,如钢厂超高强钢生产性能(包括低温冲击韧性)的稳定性、超高强钢卷制过程中性能折减影响评估、关键节点的疲劳性能、超高强钢焊材的选取和焊接程序开发等。