基于模糊PID的电液比例阀流量控制设计及分析

2021-02-18钱素娟

钱素娟,张 伟,李 强

(1.郑州财经学院信息工程学院,河南 郑州 450000;2.河南理工大学机械与动力工程学院,河南 焦作 454003;3.河南富源机器制造有限公司自动化设计部,河南 郑州 450051)

为了增加比例阀的工作频宽,有学者在比例阀中设置了比例电磁铁和比例放大器,更好地满足了不同领域的使用要求[1-6]。李毅等[7-8]主要通过设计实验分析了动阀套的反馈比例控制过程,建立了各控制阀的仿真建模,设计不同的补偿策略,之后在Simulink 软件上完成静态模拟仿真测试;韩明[9]则在水压比例插装阀中加入电机作为驱动系统,采用该系统可以同时满足不同数量阀体的共同控制功能,研究了双阀结构的尺寸参数,分别为水压比例插装主阀和先导阀构建了相应的数学模型,根据仿真测试结果对整阀动态响应过程进行了优化;刘峰等[12]重点研究了海水电液比例系统,构建得到液压系统模型并通过Matlab 软件完成仿真测试,设计了模糊PID控制器实现控制效果的优化。

在前期大部分工程应用中,常规PID 制备使用在一些较简单的调控系统中,不能满足高精度比例阀的模型要求[13]。综合运用模糊理论和PID控制技术,使两者的各自优势得到充分发挥,在不需建立精确模型的条件下也能够实现精确控制的功能。

1 一种新型电液比例阀设计

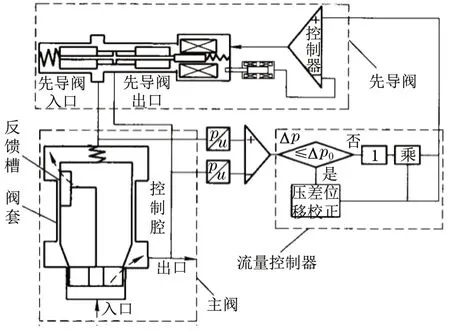

本文设计了一种采用液压动力来实现系统控制的阀控系统,在信号检测部分设置了压力传感器获取先导阀口的压力差,完成先导阀芯位置参数的校正功能,再利用主阀完成功率流量的线性放大。具体工作原理如图1所示。图中,Δp表示流量控制器压力差,Δp0表示流量控制器压力差设定值。根据特定的补偿方式进行控制,分别测试对比了补偿前和补偿后阀体的控制性能。通过测试发现,经过补偿处理后,有效减弱了在不同主阀口压差下输出流量变化的程度。上述结构比例阀会产生冲击过渡、零位死区和干扰波动的情况,需要对其进行数字校正,增加模糊控制和偏差判别方法,完成达到对流量实施非线性校正的效果,大幅提高了流量和压力的控制精度,防止负载发生阶跃时引起超调量过大的问题。

图1 比例阀流量控制原理图Fig.1 Flow control principle diagram of proportional valve

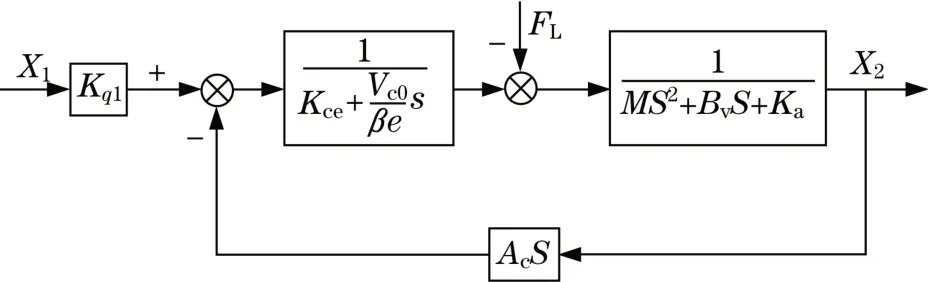

构建数学模型时,受多种非线性因素的影响,会产生明显非线性特征的压力流量,故理论分析时需对其实施线性处理。以比例阀压力流量原点作为分析对象,当系统可以和运行工况相匹配时,表明各控制结构已经进入稳定的工作状态,实现了精确的位置控制。在Matlab 平台中建立如图2 所示的主阀位移方块图。

图2 主阀位移传递函数方块图Fig.2 Block diagram of displacement transfer function of main valve

2 模糊PID控制设计

2.1 PID控制方法

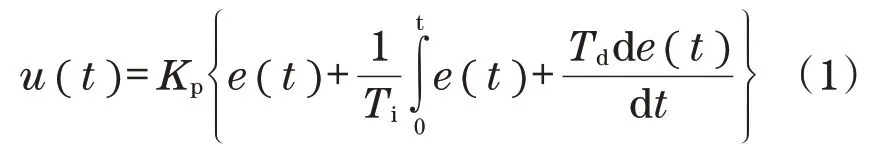

PID 具备普适性,是以设定期望值yin和实际输出结果yout的差值建立控制偏差e,综合运用偏差的比例、微分、积分进行系统控制,通过新控制量调控系统参数,将控制函数表示成以下的形式[14-15]:

式中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

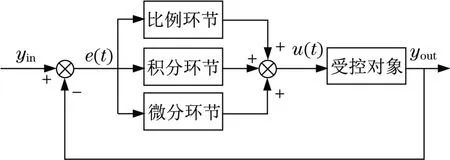

图3给出了PID控制的具体原理。

图3 PID控制原理图Fig.3 PID control schematic diagram

2.2 模糊控制方法

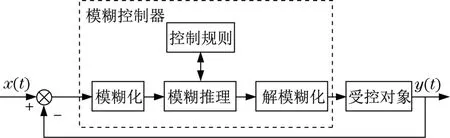

采用程序语言表示系统的模糊控制过程,并结合模糊数学理论构建相应的数学表达式,根据设置的逻辑推理过程进行转换,并输入到控制策略中[16-17]。通过传感器采集样本参数,对这些参数实施模糊化使其可以被计算机系统识别,把处理结果发送到逻辑控制器中,经过推理生成控制信号,利用计算机完成数据的解模糊化,由此获得可被执行机构精确识别的控制量。本文设计的模糊控制系统包含了模糊器、解模糊器和模糊推理机共3 部分,具体如图4所示。

图4 模糊控制系统原理图Fig.4 Schematic diagram of fuzzy control system

2.3 模糊PID控制器

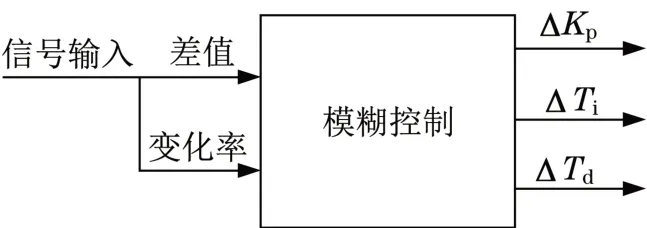

以设定控制参数和最终处理结果的差值及其变化率共同组成二维信号输入,将结果通过模糊PID控制器处理后,计算出所有信号调整量Kp、Ti、Td来达到控制比例阀的功能,实现比例阀阀芯位置的整定功能。根据图5可知,利用二维控制器进行分析时会引起计算量的明显增加,此时数据量增多后有助于达到更精确的控制性能,可进一步提升系统精度。

图5 二维模糊控制器结构图Fig.5 Structure diagram of two-dimensional fuzzy controller

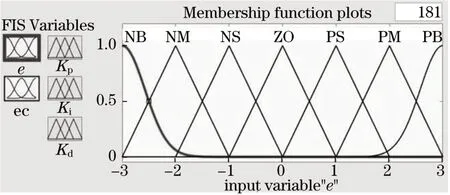

根据语言名称的差异性,把模糊论域表示成:“正小 PS”“正中 PM”“正大 PL”“负大 NL”“负中NM”“负小NS”“零ZO”。设定偏差基本论域范围介于[-3,3],变化区间为[-14,14],对上述结果进行映射得到模糊论域。使用三角形隶属函数,在模糊编辑器模块内总共建立50条模糊控制语言。

根据上述设计的模糊控制器设置了变量论域,建立了隶属度函数。为提高系统的适应能力,降低噪声信号造成的干扰,在隶属度函数前后部位专门构建了S 型函数,还为隶属度函数设置三角形函数,结果如图6所示。

图6 设置变量隶属度函数界面Fig.6 Interface for setting variable membership function

3 AMESim与Simulink联合仿真

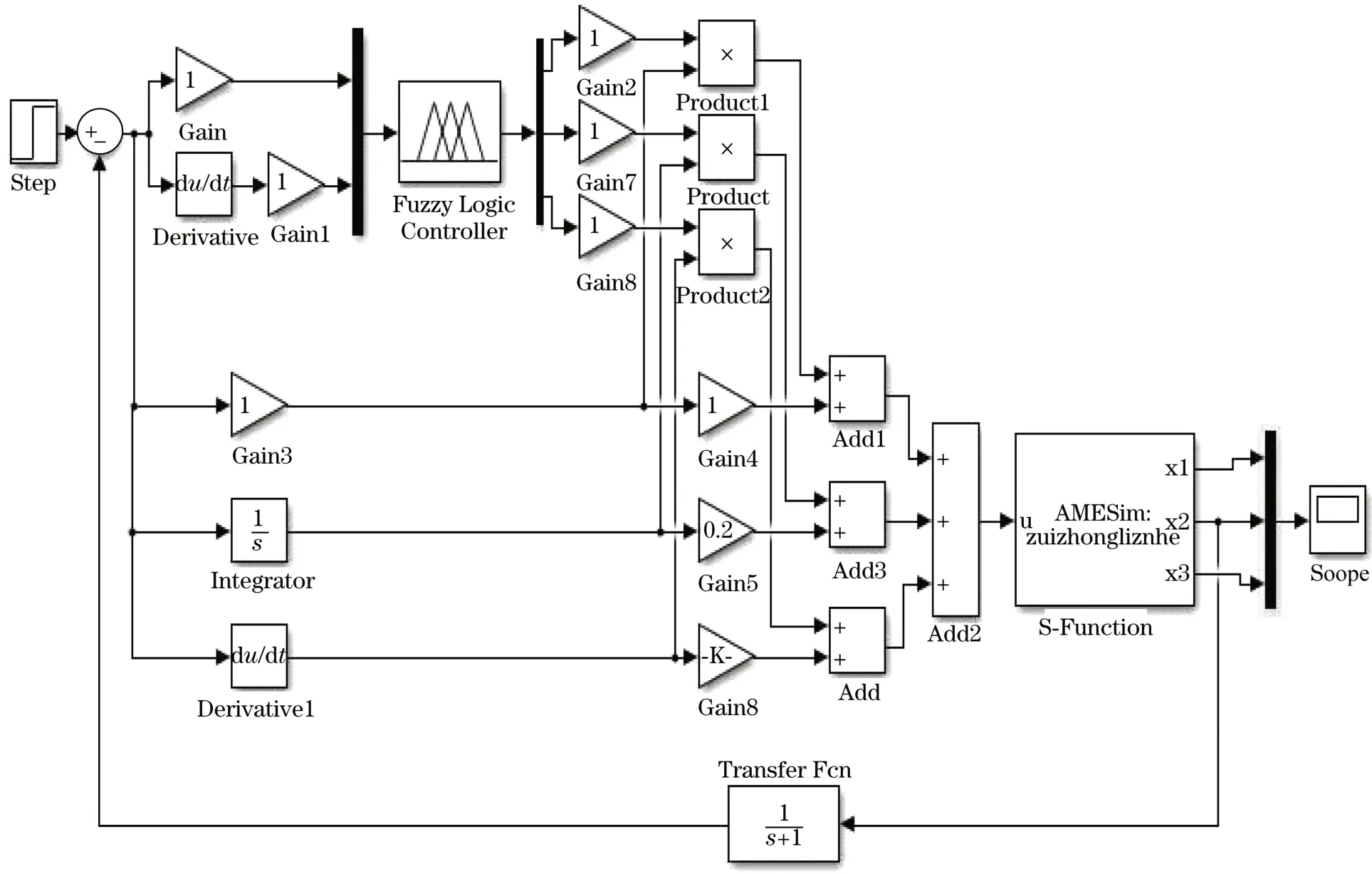

本研究选择Simulink软件进行联合仿真,通过Simulink 平台构建得到模糊控制策略,在控制模型内嵌入模糊PID 控制器,得到完整控制策略系统,利用合适的接口为AMESim 模型提供连接通道。进行联合仿真时,将比例阀控制参数转换为函数,把Simulink 获得的控制信号传输至AMESim 达到联合控制的效果。

3.1 创建仿真模型

利用Simulink 建立S 功能函数并完成各项参数设置,由此实现闭环控制的过程,在通信过程中实施传输信号数据。本文采用Simulink 软件建立模糊PID 系统,和模糊逻辑控制器建立通信后再跟PID 之间保持并联状态,形成模糊PID 控制器。了解模糊PID 控制器和S 功能函数接口文件,实现AMESim平台的比例阀物理模型连接通信。

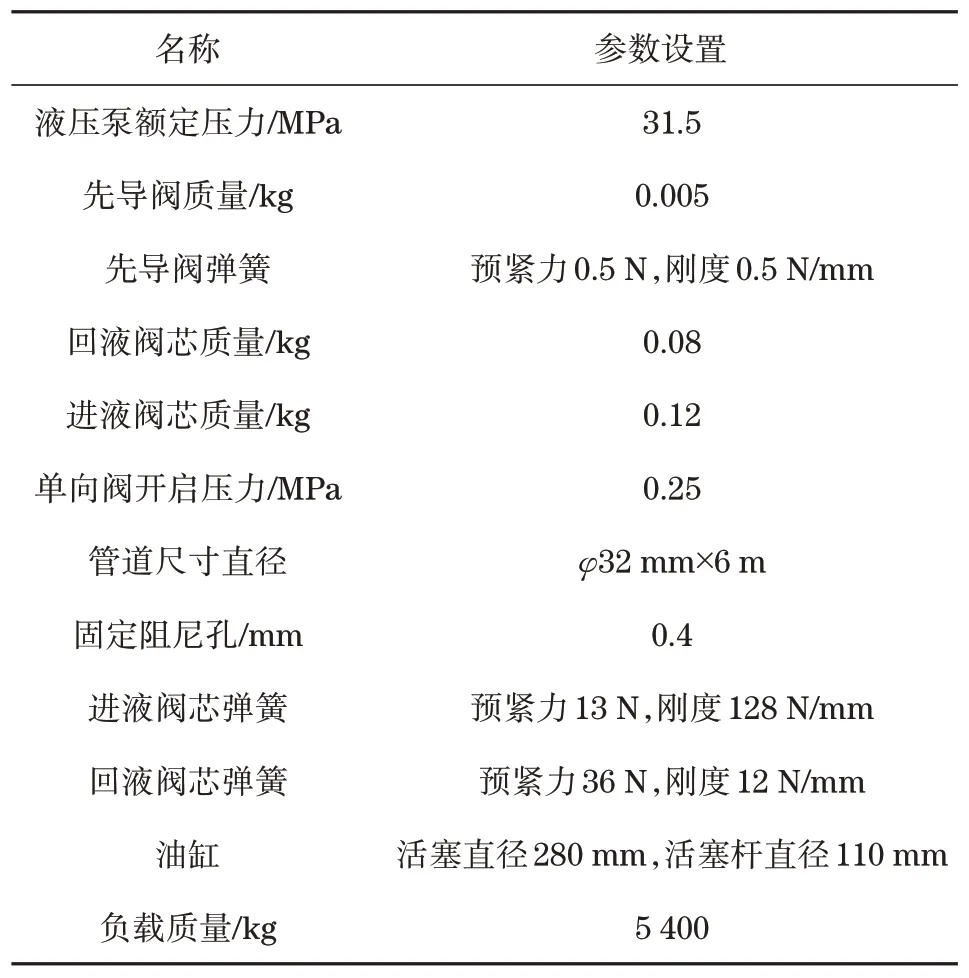

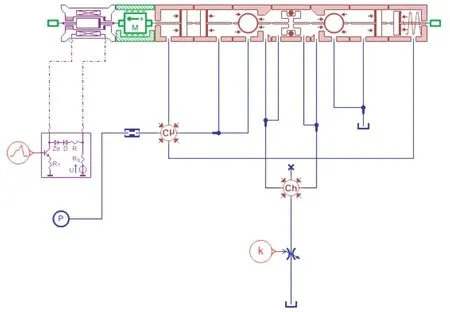

AMESim-Simulink 联合仿真模型如图7 所示。把设定的摩擦力和AMESim 受力信号相连,根据控制策略确定图8 中的联合仿真控制模型,仿真模型参数如表1所示。

表1 仿真模型参数表Tab.1 Simulation model parameters table

图7 AMESim-Simulink联合仿真模型Fig.7 Co-simulation model of AMESim and Simulink

图8 AMESim与Simulink联合仿真控制模型Fig.8 Co-simulation control model of AMESim and Simulink

3.2 仿真结果分析

在仿真平台上分别对各环节开展仿真测试,包括比例阀控制系统和机械部件系统,经过模糊PID算法进行优化后获得新的阶跃信号。

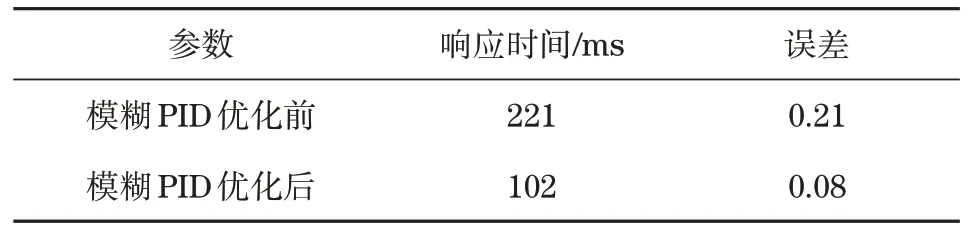

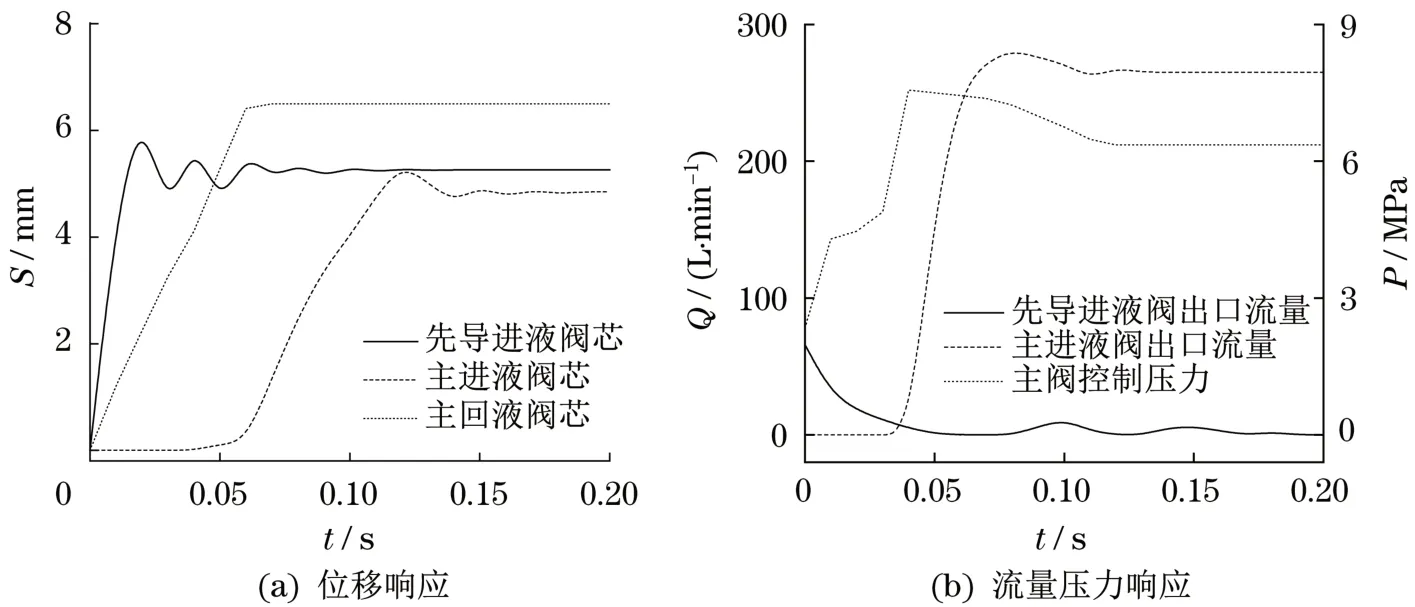

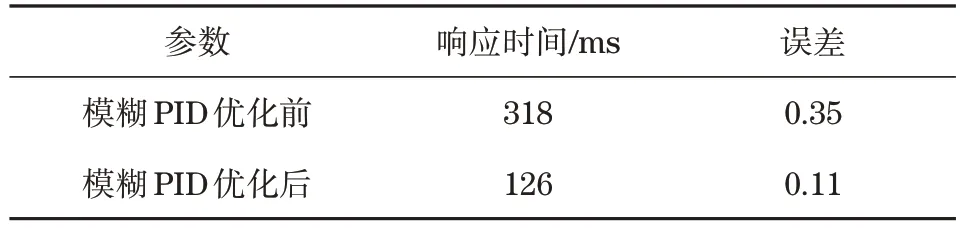

3.2.1 阶跃信号响应

在Simulink 系统中加入阶跃信号,设定0.500 s 仿真时间,间隔为0.001 s,通过仿真测试得到如图9和图10所示的结果。表2给出了模糊PID优化前后阶跃响应特性统计。响应时间误差范围在0.001 ms。比较图8 和图9 可知,经过模糊PID优化后阶跃响应特性结果的波动性变得明显平缓,起到了很好的控制效果。

表2 模糊PID优化前后阶跃响应特性统计Tab.2 Step response characteristics statistics before and after fuzzy PID optimization

根据图9可知,输入信号后,先导进液阀芯发生响应,接着输入流量,同时主回液阀芯发生关闭,控制腔压力逐渐增大,响应时间总共为102 ms,调整后时间缩短了115 ms,最后保持在4.96 mm 的稳定位置,误差降低0.12 mm,主阀芯完成了稳定的动作过程,表明经过调节后的模糊PID 控制器显著改善了比例阀响应性能。比例阀输出流量和位移间存在明显的比例变化关系,最终获得了284.2 L·min-1的稳定输出流量。

图9 模糊PID优化前阶跃响应特性Fig.9 Step response characteristics before fuzzy PID optimization

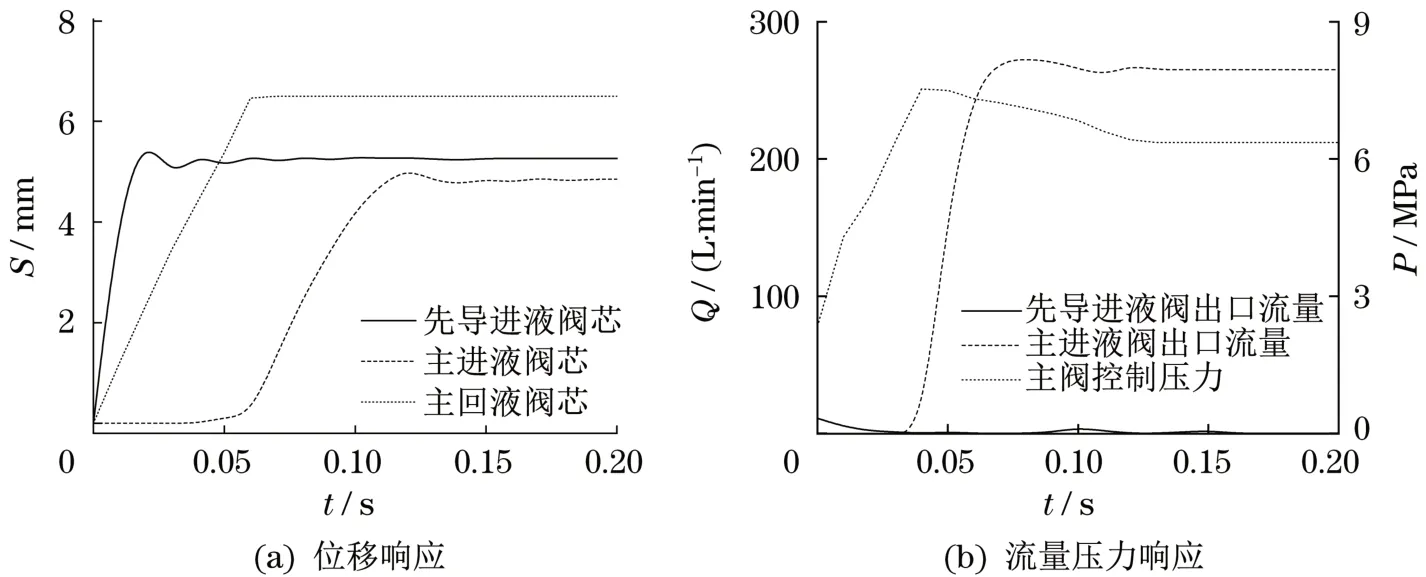

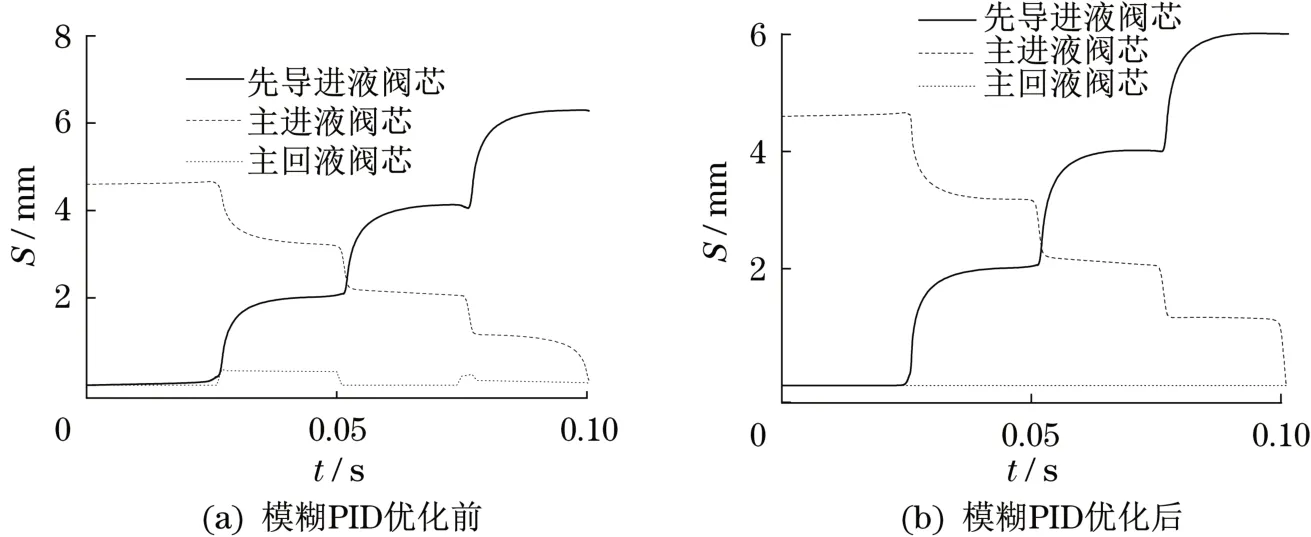

3.2.2 比例信号响应

由于比例阀在不同工况下形成的位移特性存在明显差异,由此引起信号响应阶段阀芯发生较大程度的振荡,误差也明显增加。以模糊PID 方法对其实施优化并输入控制信号,得到图10 所示的仿真结果。表3 给出了模糊PID 优化前后启闭响应阀芯位移特性统计。

表3 模糊PID优化前后启闭响应阀芯位移特性统计Tab.3 Statistics of displacement characteristics of the valve core before and after fuzzy PID optimization

图10 模糊PID优化后阶跃响应特性Fig.10 Step response characteristics after fuzzy PID optimization

根据图11(a)可知,采用模糊PID 控制方式时,虽然会引起先导进液阀芯方式超调的现象,但主进液阀芯也可以满足控制信号的响应要求,充分消除系统的稳态误差,显著提升了阀芯控制的稳定性。图11(b)显示,在比例斜坡响应阶段,造成先导进液阀的超调现象,主进液阀芯具备良好跟随性能,使误差降低到0.14,大幅降低了系统振荡幅度。以上研究结果表明本文设计的模糊PID 控制方法是有效的。

图11 模糊PID优化前后比例阶跃响应阀芯位移特性Fig.11 Spool displacement characteristics of proportional step response before and after fuzzy PID optimization

4 结论

(1)输入阶跃信号响应后,先导进液阀芯发生响应,响应时间总共为102 ms,调整后时间缩短了115 ms,误差降低0.12 mm,主阀芯完成了稳定的动作过程,最终获得了284.2 L·min-1的稳定输出流量。

(2)在比例斜坡响应时,先导进液阀出现超调,此时主进液阀芯跟随控制信号动作,使误差降低到0.14,大幅降低了系统振荡幅度。以上研究结果表明本文设计的模糊PID控制方法是有效的。