超长S形钢结构施工技术刘爱东

2021-02-18苑志龙陈佳伟

苑志龙 陈佳伟

摘要:国家速滑馆“冰丝带”造型四周由幕墙系统完成,结构短轴方向176m,长轴方向240m,幕墙是由一块块被弯成不同曲度的玻璃拼装而成。外围由低到高盘旋而成自然流畅的椭圆形曲面。整个曲面幕墙“骨架”由160根S形钢结构组成,单根S形钢结构最长为32.7米,重约6吨,最短有16.1米。本文对超长S形钢结构施工技术进行介绍,解决了在工作面上大量散拼焊接和精准定位问题。

关键词:超长S形;钢结构;施工技术

1 工程概况

国家速滑馆“冰丝带”整个曲面幕墙“骨架”由160根S形钢结构组成,单根S形钢结构最长为32.7米,重约6吨,最短有16.1米。幕墙结构由环桁架及幕墙拉索直接受力,幕墙网壳骨架由竖向箱型S形钢结构、圆管水平梁、幕墙与主体结构连接牛腿及封边梁等组成。主要材质为Q420C、Q345B、Q345C,幕墙网壳构件截面主要包括:

主梁:口340*150*12*16、口350*150*16*20;水平梁:P180*6;牛腿支座:矩形方通B180*150*8*8、B400*150*20*25、B250*150*12*16;横梁:矩形方通B170*70*10*10;封边梁:矩形方通B250*150*12*16、B350*150*12*16。

2 难点分析

2.1设计难度

本工程160根S型龙骨,由标高15.8m到32.3m渐变,每根S龙骨由半径不同的分段圆弧与少量的直线段组合而成,同时龙骨固定在张拉的索结构上,因此,每根龙骨设计时需要充分考虑结构变形以及每段圆弧与相邻圆弧的匹配度、如何吸收现场结构偏差等因素。

2.2加工及运输难度

S龙骨每根弧度、半径、整根长度均各异,每根龙骨截面350*150,材质Q420C,采购订货、加工难度很大,单根龙骨又分别由不同的弧度组成,长度在16.1-32.7m之间变化,对运输造成困难。

2.3定位难度

因造型以及S钢结构直接作为承接玻璃的外装饰龙骨,对龙骨加工和安装精度要求极高,须控制在5mm以内。同时需要安装在索结构上,张拉完成的索结构自身也在随时发生形变,对精度定位有巨大难度。索区域S钢龙骨底部,中部,顶部的固定连接方式各不相同。

2.4吊装难度

S形龙骨超长,安装区域周边分布着下沉庭院、风井洞口、车库等,作业环境复杂。车库顶板承载限制了吊车吨位,使得每根S龙骨的吊装都需要精确的计算吊装重量、吊点位置、吊车作业半径、出杆角度。

2.5焊接要求高

S龙骨焊缝均要求1级焊缝、100%探伤。无论是出厂前的焊缝检测、还是现场安装的焊缝都必须确保焊接质量。同时焊接量也是巨大的,单根S龙骨累计焊接长度近30m,对焊接质量的控制、要求等都提出了严峻的考验。

3 解决方案与实施

3.1 施工思路

根据工期要求及工程特点,将东立面幕墙网壳对半分为两部分,分别为东1区和东2区,根据幕墙拉索施工顺序确定S形钢结构施工顺序,总体上从曲面南北低处向东西高处安装,最终在东立面中部(R18轴)合拢,并处理好与西侧幕墙单位作业面分界线处的合拢问题。

3.2 解决方案

3.2.1 设计保证措施

①根据造型,结合玻璃加工厂最大加工弯曲半径尺寸以及能消耗误差节点构造,确定S龙骨弧度半径控制在1500m以内,进而深化每根S龙骨的设计尺寸。

②以BIM三维模型为设计依据,将主体结构与索结构同步建模到S龙骨体系,进行空间比对,考虑碰撞问题,确保后期加工和安装满足误差消耗能力。

③在施工中分次测量主体结构初步稳定及拉索初次张拉第一阶段实际位置、结构锁死及拉索张拉后第二阶段实际位置、最终稳定状态的第三阶段实际位置,将测量数据带入理论的BIM模型中进行比对,修正理论模型。

④在测量的过程中,基于实际测量的支撑,我们在第二阶段测量模型比对后就做出了可以下发加工图的判断,为工程的进度有效的赢得了宝贵的工期时间;

3.2.2加工制作保证措施

①按照设计BIM模型将每根S龙骨单独拆解成可加工的加工图,具体需要将每根S龙骨分成12段直线段、10段不同半径的弧线段;每段再由四块不同尺寸、弧度的钢板拼成箱型体,下单前反复校核加工尺寸图纸。

②加工首段首样验收:严格按照图纸加工出一段S龙骨,包括尺寸、焊缝高度、倒角、喷涂观感、防火涂料厚度等项目进行验收,确保工序无误再进行批量加工。

③过程中管控:加工过程中,派专人驻场监造,项目部随时过程中抽查,下沉到加工班组进行针对交底

3.2.3定位精度保证措施

①加工精度控制:加工时针对每一根中的每一段,每切割出来一段及时校核尺寸,一段拼接完成后,再次校核尺寸,控制整体误差精度。

②施工过程中的定位控制:

安装前:

进行多次测量安装基础,保证定位准确。

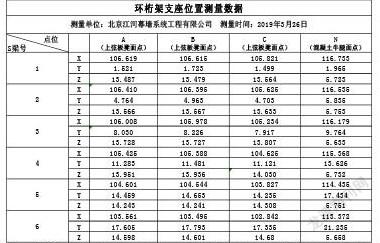

根据根据拉索中心数据分析偏差情况表:

经分析,发现索头偏差在15mm以内的均可以通过转动牛腿和旋转索头来消耗左右偏差。

安装过程中:

每安装一根,及时用全站仪对安装位置进行定位、复测、校正;实测与理论模型对比,及時纠偏。

同时安装顺序按照对称施工原则,即南北两组同时往中间进行安装;对于安装完成的S龙骨为防止侧向倾斜变形影响精度,首根S型龙骨吊装时需采用刚性支撑增强其侧向稳定性,采用圆管支撑作为临时稳定措施,支撑锚固在首层悬挑楼板及主体环桁架上。每安装三根S龙骨,即进行部分横向龙骨的固定,以保证已安装龙骨的竖向精度;

3.2.4 吊装保证措施

①进场前准备:结合施工难点中的精度问题,如何保证起吊后能够正常安装成为项目的关键点,首先,我们将S型龙骨的安装节点进行分析,部分采用预制,部分现场焊接。

②现场拼装准备:S形钢结构整体重量较大,长度较长,最长为32.7米,无法整体运输,因此将箱型弧梁构件分为两段、三段制作,运输。到场后进行拼接,一段吊装。现场配合使用50吨汽车吊,80吨汽车吊进行吊装,高空作业车进行辅助固定。

③吊装准备:本工程吊装分下沉庭院处整段吊装、超长段分段吊装、常规段整段吊装工况。

4 结束语

通过本项目超长S形钢结构吊装的实施,吊装方法科学合理,达到质量目标,施工高效。为类似异形超长钢结构施工提供实践性依据。

参考文献:

《钢结构设计标准》GB50017-2017

《钢结构焊接规范》GB50661-2011

《钢结构工程施工规范》GB50755-2012

《钢结构工程施工质量验收规范》GB50205-200