轮式装载机工作装置应力分析

2021-02-17宋林峰

摘要:轮式装载机是一种重型机械设备,主要被运用到建筑工程项目施工当中,是建筑材料装在的主要辅助用具。目前应用范围最广的是反转六杆机构,和其他结构相比,该种结构不仅自动平放性能更好,且铲掘力度大,整体结构更加紧凑。本文就轮式装载机的工作装置展开分析,并以及动臂为主要研究对象,分析动臂这种工作装置的应力分布情况。

关键词:轮式装载机;动臂;工作装置;应力

中图分类号:TH243文献标识码:A文章编号:2096-6903(2021)10-0042-03

0前言

动臂对于轮式装载机来讲,是重要的工作装置,主要包含摇臂和铲斗。动臂本身的工作结构强度直接对装载机的工作状态产生影响,因此,在设计轮式装载机的工作装置期间,需要先明确动臂的应力分布情况,完成动臂的各项参数设计,从而确保装载机的工作装置更加顺畅。如今,国外一些发达国家在装载机方面已经形成比较丰富的研究成果,但这些国家奖装载机的核心技术精密保护起来。我国也积极研究装载机的工作装置,并且通过构建仿真模型方式对工作装置的性能和应力情况展开分析,了解工作装置的耦合性情况。本文以ZL50G 装载机动臂作为研究对象,分析该轮式装载机工作装置的应力情况。

1轮式装载机概述

1.1装载机的分类

轮式装载机本身具备作业效率高、机动性能好且作业速度快等优势,是应用范围最广泛的工程机械设备。工作装置是轮式装载机结构中最重要的组成部分,主要开展卸载、铲掘和运输物料的工作,是一种空间多连杆及结构。因不同轮式装载机的杆件数量不同,形成的工作装置结构也就不同,主要划分为八杆机构、六杆机构、五杆机构、四杆机构以及三杆机构[1]。又因杆件转向不同,被划分为正转机构和反转机构两种类型。本次所研究的轮式装载机是型号为ZL50G的反转六杆机构,了解该设备的动臂应力状况。

1.2轮式装载机的构成

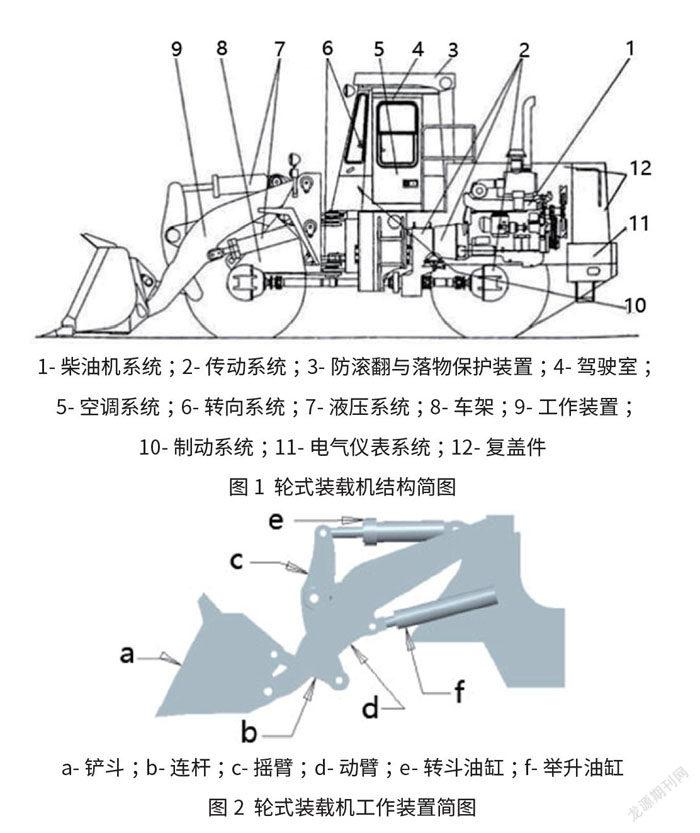

如图1所示为轮式装载机的构成情况,从图中信息可以了解到轮式装载机主要包含了制动装置、液压装置、转向装置、行走装置以及工作装置等。其中工作装置是达成轮式装载机各项工作的主要部分。

作者简介:宋林峰(1981—),男,山东莱州人,工程师,研究方向:工程机械设计。

如图2所示为轮式装载机的工作装置结构,从图中信息可以了解到,摇臂和铲斗是装载机的主要工作装置,摇臂是动臂的主要类型之一,动臂的机械强度关系到装载机的工作装置是否能够答案都作业要求,对作业特性产生较为明显影响。本文对装载机的工作装置进行力学研究,探究动臂在工作状态下的应力分布情况,从而调整动臂设计参数,确保装载机的工作装置设计更加系统化、合理化[2]。从静力学的角度来讲,动臂的整体结构会因为处于不同的工况状态而形成不同的盈利分布情况,此时在特定的工况状态下所呈现出的工作强度需要经过多重假设来进行简化计算,最终了解动臂在该种工况下的载荷状况,明确设计参数与实际工作参数之间的差异性[3]。从动力学角度来讲,动臂作为装载机的主要工作装置,不同组成构件并不会因为正常工况而产生弹性变形。但从实际工作状态来看,受到应力分布因素影响,构件的柔性体产生变化,进而在不同程度上出现弹性变形问题。

2轮式装载机工作装置的设计要求

为保证轮式装载机的工作装置处于正常运转状态,在设计工作装置时,需要遵从如下设计要求:(1)注重工作装置的干涉性设置。装载机在运作期间,需要让工作装置保持运动状态,此时需要通过设计调整确保运动过程不会受到其他结构的运动干涉[4]。(2)注重铲斗的平移设计。在工作装置进行举升油缸期间,需要保持动臂的稳定,避免出现物料洒落情况,此时可通过参数調整和装置结构设计方式保持铲斗处于平动状态。(3)构件传动角设计期间,需要避免出现机构自锁的情况,因此,设计各个构件之间的传动角,需要做好传动角的限制范围设计,避免传动角超出限制范围而发生变动[5]。(4)卸载性设计,轮式装载机在将物料运输到特定的位置以后,需要保持在特定的卸载位置不动,才能确保将物料完全卸载干净。因此,可在设计工作装置时进行传动装置和固定位置之间的参照物设计,以此来固定卸载位置[6]。(5)设计最大卸载高度。轮式装载机中最大卸载高度主要与油缸的举升高度有直接关系,油缸可以被举升的最长位置,且此时铲斗处于卸载的最低位置时,铲斗的斗刃和地面之间形成的距离就是装载机的最大卸载高度。根据动臂的设计参数,设计最大卸载高度,保证工作装置运动状态不受限制。

3轮式装载机动臂工作装置应力分析

3.1作业阻力分析

装载机作业时的主要工况有铲掘工作(包括插入工况、铲装工况)、举升工作和装卸工况,其中在铲掘工作时,装载机工作装置承载力最高。针对各种材料具有不同的铲掘方式,以下将重点阐述一些典型的铲掘方式:(1)一次单独铲掘法,首先启动装载机后,铲斗的转斗刃进入物料,直至与铲斗底板尺寸相同的深度,此时装载机停止前进,并驱动转斗油缸,将铲斗向上翻转至接近水平位置[7]。这个办法是在施工上最常使用的方法。用此办法时,进入材料的深度越长,因此铲斗铲入的材料也多,而这又要求装载机用很大的驱动力来克服作业摩擦力。而当对装载材料的铲斗进行翻转时,转斗油缸就需要很大的驱动力了[8]。(2)分段铲掘法,当材料较不易被插入时,要首先使铲斗进入一定深度,然后停止装载机,同时驱动举升油缸,使动臂上升一定高度后,再继续启动装载机。要使铲斗完全装满就必须不断的插入和提升,所以机械工作装置必须完成多次或重复的作业。(3)配合铲装法,启动装载机,使铲斗的斗刃进入目标物料,当达到一定深度时,装载机前进,同时配合铲斗的翻转和动臂的提升力,或仅翻转铲斗。这个方案必须将装载机前进的速度与翻转铲斗或举升动臂协调好,而且要求驾驶员具有较高水平的技能[9]。由于没有一次单独铲掘进入深度过深,故所受作业阻力相对较小。但不同的铲掘方式所引起的作业阻碍也不尽相同,主要包括铲斗进入物料时的进入摩擦力、转斗时的摩擦力矩和动臂举升的掘起摩擦力。

3.2工况选择

当处于铲掘状态下时,由于装载机所采用的铲掘方法不同,动臂将会被从不同角度插入到铲掘物体当中,此时形成的掘起阻力和插入阻力都会产生明显差异。为更好的了解动臂的应力分布情况,本文讨论动臂的三种典型受力情况:(1)动臂的铲斗部位插入物料以后,需将设备的举升油缸和转斗油缸均关闭,此时装载机的工作装置承受的是水平作用力。(2)如果动臂的铲斗已经完成物料铲入环节,此时需对转斗油缸进行驱动,使铲斗成功翻转,需将举升油缸关闭,此时的装载机工作装置承受的是垂直作用力。(3)如果在将铲斗插入到物料之时调整铲斗,并使举升油缸关闭或者是驱动举升油缸,让动臂处于举升状态,此时转斗油缸被关闭以后,工作装置呈现出垂直承受作用力或者是水平承受作用力的情况。当然,装载机所铲掘的材料本身如果是均匀状态,则铲斗承受的应力也处于均匀分布状态。

3.3工作装置机构受力分析

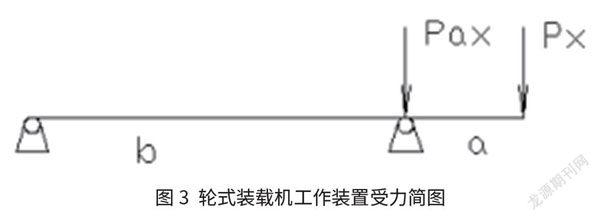

装载机工作装置是空间静定系统,但是为了计算方便,将其简化成平面静定系统。简化时,必须作如下假定:各个结构的内部材质是连续的、均质的各向同性,在自然状况下认为其内部无残余应力;忽略铰座作用所形成的增加力矩;忽视铲斗和动臂横梁对其他各结构受力与变形的影响:而忽视运动工作过程中,在加速、振动时所产生的增加负荷;假定动臂、摇臂、连杆机构的轴在一个平面内,而忽视各杆件不在一个平面位置内时所产生的力矩。偏载受力工况时,将铲斗简化为简支梁。如图3所示为轮式装卸机工作装置受力分析简图。

3.4动臂的有限元分析

目前学术领域中比较常见的用于构建轮式装载机工作装置动臂模型的方法有ANSYS,虽然该种方法具备自建模的功能,但所呈现出的模型功能有限。本文选择构建动臂有限元模型,采用了Pro/E这种比较简单的三维绘图软件,虽然功能简单,但建模思路更加清晰。将该模型构建完成以后,继续与ANSYS结合,完成装载机动臂模型构建。

本文借助ANSYS对动臂展开有限元分析,了解动臂的应力情况,主要遵从如下步骤展开分析:(1)单元类型分析。本次借助SOLID95实体单元作为应力分析的主要单元,了解到型号为ZL50G的装载机动臂选择的材料为15 Mn,而密度则是7.8×103 kg/m,此时的弹性模量达到了2.07e Pa,而泊松比数值则是0.30,屈服极限则是343 MPa。(2)网格划分。目前所形成的网格划分方式有很多,其中包含了影射网格划分、自由网格划分以及混合网格划分等多种形式。本次研究期间,主要以自由网格划分为主。(3)在确定动臂类型以后,明确装载机的具体工况状态,设置动臂模型分析方式。例如,在约束条件确定情况下,装载机中的动臂和举升油缸、机架等位置均处于铰连接的状态,各个构件之间可以相对传动。此时分析动臂应力情况,需开展多次柱坐标系构件。此时为了简化模型计算,可将举升油缸、车架以及动臂等铰接点所有的自由度进行约束。

如图4所示为经过有限元模型分析后的装载机动臂应力分布情况,从图中的数据可以了解到在特定工况下,动臂的应力分布基本一致,均属于偏载一侧应力比另外一侧大的情况。

4结语

总而言之,装载机是一种广泛用作于道路铺筑、煤矿采取、港口建筑等领域施工的铲装及施工机具,它主要用于铲运沙石、土灰、煤炭等散碎的材料,在一定程度上也可以进行轻度铲挖作业,如对坚硬土块、矿砂等材料的铲取,而在路面施工过程中,装载机也可用来填挖道路、推运土方,以及填装沥青和混凝土等作业。由于装载机具备行驶速度快、铲运效率高、使用范围广、易于使用等优势,所以,装载机在工程机械领域中占有非常重要的地位。本文对轮式装载机的工作装置应力展开分析,了解工作装置受力情况,并以有限元分析方式对工作装置中的动臂装置进行讨论,了解到工作装置应力受到的具体影响,方便轮式装载机工作装置设计,有效规避外界因素对工作装置应力产生干扰。

参考文献

[1]罗剑.轮式装载机工作装置液压系统的仿真分析[J].国外电子测量技术,2019(5):62-64.

[2]杨蓉,林桂娟.轮式装载机工作装置仿真设计与强度分析[J].南方农机,2020(1):15-17.

[3]叶盛,黄卫东.ZL15轮式装载机摇臂零件有限元分析[J].福建工程学院学报,2013(6):538-542.

[4]吴迪,张青哲.挖掘装载机装载工作装置应力分析[J].建筑机械,2019(11):5.

[5]吳光耀陈书昊,宋哲文.某3 t轮式装载机液压系统的优化与改进分析[J].建设机械技术与管理,2019(7):56-59.

[6]沈勇,王晓明,孟令超.滑移装载机偏载工况工作装置强度分析方法研究[J].建筑机械,2020(8):59-61.

[7]刘荣生.基于Inventor的轮式装载机动臂强度有限元分析及设计[J].闽西职业技术学院学报,2017,19(3):112-114.

[8]霍亚光,李晨昱,宋绪丁,等.基于拓扑优化的装载机工作装置结构轻量化设计[J].机械制造,2019(4):27-31.

[9]刘颖莉.装载机工作装置偏载工况动力学分析[J].鸡西大学学报,2016(12):68-69.

Stress Analysis of Working Device of Wheel Loader

SONG Linfeng

(Shandong Mingyu Heavy Industry Machinery Co.,Ltd.,Yantai Shandong 261433)

Abstract:Wheel loader is a kind of heavy machinery and equipment,which is mainly used in the construction of construction projects,and it is the main auxiliary tool for building materials. At present,the widest application range is the reversal six-bar mechanism. Compared with other structures,this structure not only has better automatic flat-laying performance,but also has a large shoveling force and a more compact overall structure. This article analyzes the working device of the wheel loader,and the boom is the main research object,and analyzes the stress distribution of the working device of the boom.

Keywords:wheel loader;boom;working device;stress