TC4钛合金外物损伤后疲劳行为研究

2021-02-15孙泊涵何玉怀罗作炜赵春玲叶序彬

孙泊涵, 何玉怀, 罗作炜, 陈 勃,*, 王 强,赵春玲, 叶序彬, 陈 新

(1.中国航发北京航空材料研究院, 北京 100095;2.中国航发湖南动力机械研究所, 湖南 株洲 412002)

0 引言

发动机服役过程中易吸入砂石、金属等外来物而造成外物损伤(Foreign object damage,FOD)。FOD会降低发动机叶片的高周疲劳性能,导致叶片高周疲劳失效,造成经济损失,故国内许多外学者针对FOD影响发动机叶片疲劳性能展开研究。

马超等[1]整理了我国近20年来共计381例硬物损伤数据,将主要的FOD损伤类型概括为5种,即凹坑、撕裂、缺口、刻痕和弯曲变形,并指出部分损伤类型难以界定。葛宁[2]利用空气炮法制备FOD试样,使用扫描电子显微镜对FOD试样冲击缺口进行观察,观察到FOD微观损伤的主要类型为微小裂纹、塑性变形、微小缺口、片层结构等。Ted Nicholas等[3]通过弹道冲击法及准静态压痕法研究了FOD对于Ti-6Al-4V拉伸及扭转疲劳极限的影响,得到的结论是应力消除后的试样一般比未消除的试样具有更高的疲劳强度,表明压痕或冲击过程中在最终破坏位置附近产生了残余拉应力场。Majila等[4]通过空气炮法制备FOD试样。结果表明,FOD试样的疲劳寿命低于相近尺寸缺口试样。舒畅等[5-6]研究了不同材料弹丸对BT3-1钛合金叶片的冲击侵彻作用,结论表明,弹丸硬度和强度相对叶片材料越大,形成的FOD缺口尺寸越大。Wu等[7]针对25CrMo4或EA4T钢试样受到FOD后的微观损伤进行研究,采用扫描电子显微镜、透射电子显微镜和纳米压痕等方法观察到弹坑的微观结构损伤。胡旭腾[8]、赵振华[9]等针对钛合金和不锈钢试样展开研究,结果表明,外物尺寸越大、冲击速度越快,FOD试样疲劳寿命下降越显著。

由此可见,FOD会在叶片表面产生凹坑、撕裂、缺口、刻痕和弯曲变形等几何缺陷,这些几何缺陷会产生应力集中并萌生疲劳裂纹,大大降低轮盘的疲劳寿命。此外,FOD通过冲击产生微裂纹,并在冲击坑附近形成残余拉应力,进一步降低材料的疲劳寿命。外物尺寸和速度越大、外物硬度和强度越大,冲击后材料疲劳性能下降越显著。

然而,已有研究集中在外物冲击速度≤300 m/s的FOD对疲劳性能的影响,而在发动机服役过程中,一级盘转子叶片与外物相对速度最高可达438.36 m/s[10],故研究外物冲击速度为 350 m/s的FOD对疲劳性能的影响是必要的。

TC4钛合金是发动机叶片的常用材料。由于发动机需具备良好的高周疲劳性能和环境适应性,研究TC4在不含FOD以及不同程度FOD情况下的疲劳裂纹萌生行为及疲劳寿命,对于发动机的设计和选材有着重要的指导作用。本文研究TC4在不含FOD以及3种不同程度FOD下的疲劳行为。采用空气炮法在试样边缘制备不同冲击损伤程度的FOD试样,使用三维体式显微镜对损伤尺寸进行测量和统计分析,对无冲击和不同冲击损伤程度FOD试样开展疲劳S-N曲线测试,通过疲劳断口研究含FOD试样的疲劳裂纹萌生机制,对不同材料和不同冲击损伤的疲劳性能曲线进行对比分析。

1 试验材料与方法

1.1 试验材料

试验材料为TC4钛合金。TC4是一种中等强度的α-β型两相钛合金,含有6%α稳定元素Al和4%β稳定元素V。该合金具有优异的综合性能,在航空和航天工业中获得了最广泛的应用。TC4钛合金板材长度方向(L向)室温拉伸性能见表1[11]。

表1 TC4 钛合金 L 向室温拉伸性能Table 1 Tensile properties of L direction of TC4 titanium alloy at room temperature

1.2 试样及其制备

研究采用无冲击损伤试样和3种不同程度FOD试样,开展疲劳裂纹萌生行为研究和疲劳S-N曲线测试。无冲击损伤试样的几何形状如图1所示,表面粗糙度要求为0.4,侧面纵抛。

图1 无冲击损伤试样Fig.1 Specimen without impact damage

通过在无冲击损伤试样边缘预制冲击缺口制备FOD试样。常用的冲击缺口制备方法包括机械加工法、低速冲击法、准静态挤压法和高速弹道冲击法。由于能够模拟出FOD典型微观特征−绝热剪切带,高速弹道冲击法模拟的FOD更接近真实情况,是FOD最有效的模拟方法。高速弹道冲击法分为枪弹法和空气炮法,由于空气炮法弹丸速度和冲击角度稳定,产生的FOD与真实的FOD相似度高[12-13],故本研究采用NH-10空气炮系统对试样进行3种不同程度的FOD试样制备。

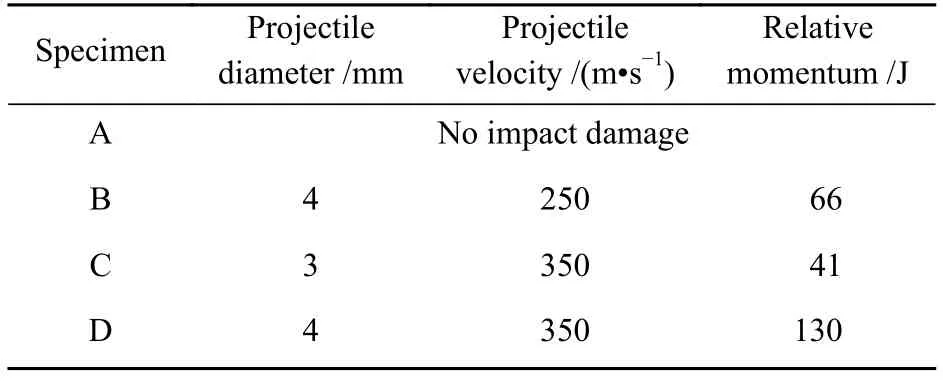

采用NH-10空气炮对试样进行3种不同直径和速率的弹丸冲击,制备FOD试样(图2)。弹丸的入射方向与试样表面垂直,弹丸中心的冲击位置位于试样侧边的中央。无损伤试样编号为A,3种FOD试样分别编号为B、C、D(表2)。

图2 FOD 试样Fig.2 FOD sample

表2 冲击损伤试样与冲击参数Table 2 Impact damage specimens and impact parameters

1.3 试验研究方案

利用三维体式显微镜测量FOD损伤尺寸并进行统计分析。根据ASTM E466试验标准,采用成组法和升降法对FOD试样开展R=0.05下的疲劳S-N曲线测试并获得疲劳极限。A、B、C、D试样数均为25根。通过对比不同冲击情况下损伤尺寸、裂纹萌生机制、疲劳性能差异来研究FOD对TC4钛合金疲劳行为的影响。

2 结果与分析

2.1 损伤尺寸的测量与统计分析

试样长度方向(L向)和宽度方向(T向)的损伤尺寸统计结果见表3。L向冲击损伤尺寸略小于弹丸直径,T向冲击尺寸小于弹丸半径,这是弹丸在冲击过程中轨迹向上偏移导致的。更快的冲击速度和更大的弹丸直径会形成更大的FOD损伤,冲击速度的影响更为显著,这可以从试样D的损伤尺寸显著大于试样B,而略大于试样C得到证明。对于试样C,虽然其弹丸直径和冲击能量不及试样B,但由于冲击速度更快,形成的损伤尺寸要大于试样B。

表3 FOD 试样 L、T 方向的损伤尺寸统计Table 3 Damage dimension statistics of L,T directions of FOD samples mm

2.2 FOD对疲劳裂纹萌生机制的影响

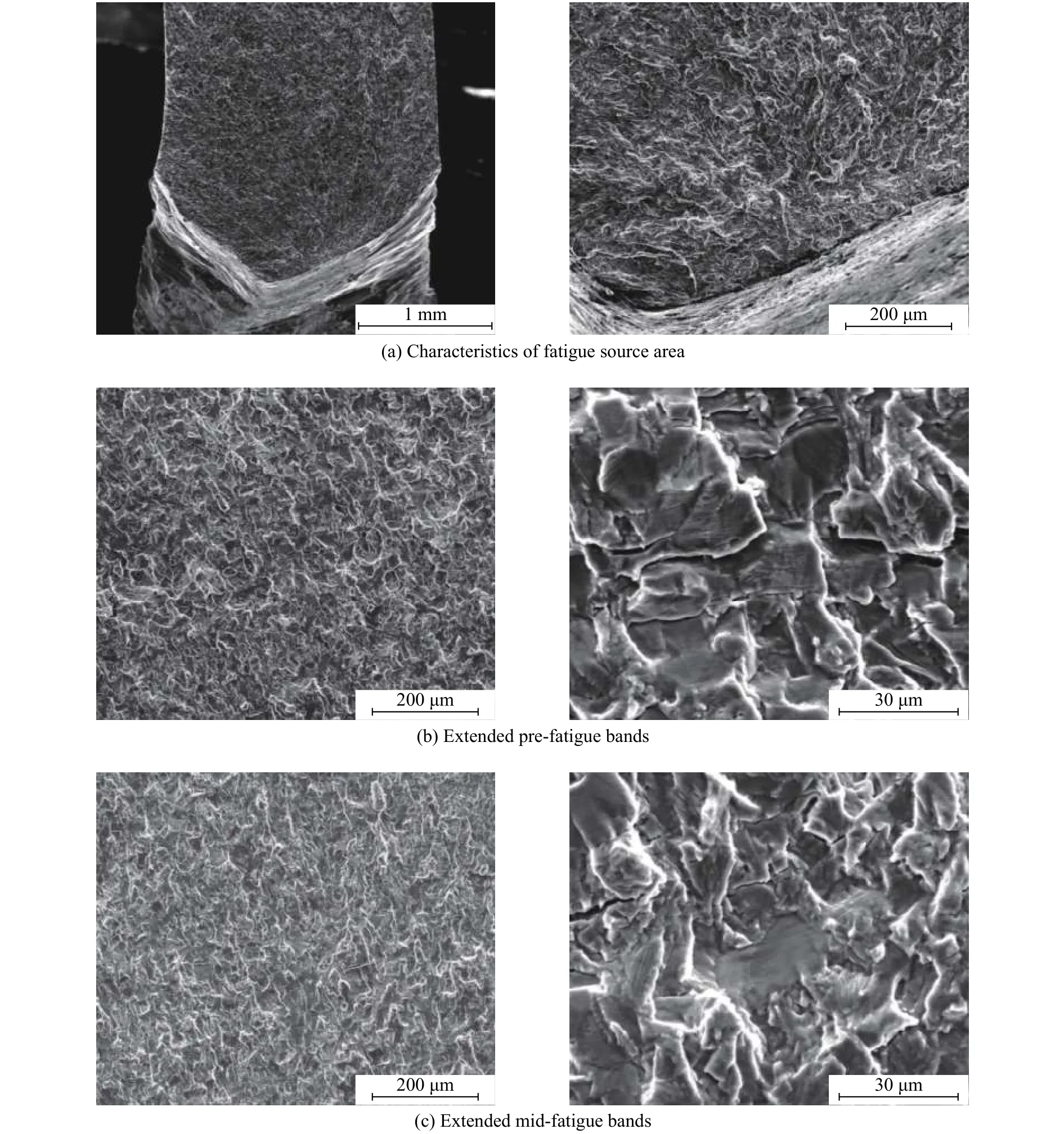

TC4钛合金试样在无冲击损伤的情况下主要从试样边缘起裂,当试样包含FOD后,由于在FOD处产生应力集中,试样全部从冲击坑根部起裂(图3)。FOD试样裂纹断口的微观特征见图4。可以看出:裂纹起源于冲击坑处,呈单源特征;疲劳裂纹扩展早期,疲劳条带细密;随着裂纹扩展,疲劳条带间距变宽,可见二次裂纹特征。FOD改变裂纹萌生机制,加速裂纹萌生从而降低材料的疲劳寿命。

图3 FOD 试样 D 裂纹萌生位置(σ = 210 MPa, Nf = 4.60×104)Fig.3 Crack initiation location of FOD specimen D (σ = 210 MPa,Nf = 4.60×104)

图4 FOD 试样 D 疲劳断口微观特征(σ = 210 MPa, Nf= 4.60×104)Fig.4 Microscopic characteristics of fatigue fracture of FOD specimen D (σ = 210 MPa, Nf= 4.60×104)

2.3 FOD对材料疲劳性能影响

1)合金S-N曲线。

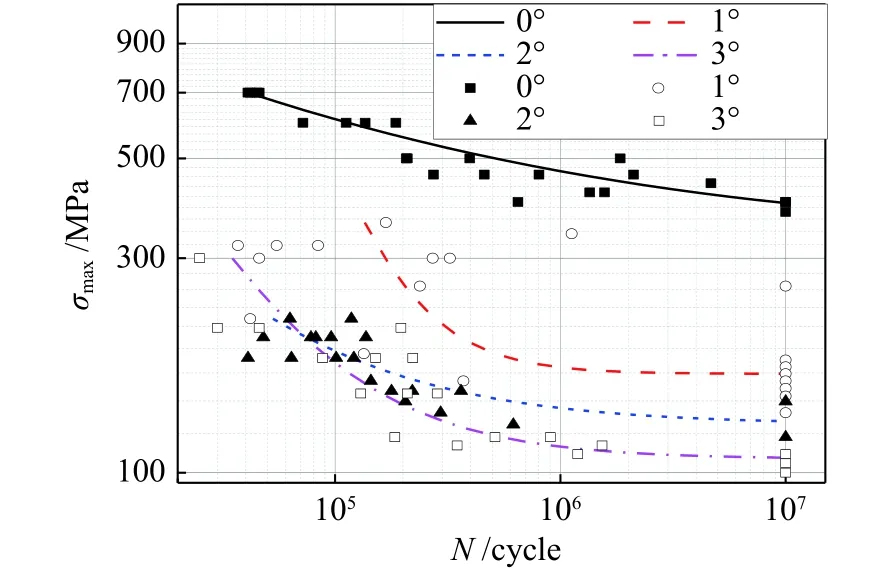

试验获得的测试原始数据点及其对应的S-N曲线如图5所示,S-N曲线图中有效数据点为82个。曲线采用3参数幂函数模型进行拟合[14]。

采用最小二乘法进行回归计算,得到各试样的S-N曲线方程及疲劳极限(表4)。

从图5、表4可以看出:(1)FOD降低TC4钛合金的疲劳极限。TC4钛合金在T方向损伤尺寸越大,疲劳极限越低,这是应力集中系数越大造成的。(2)随着冲击损伤程度的变化和损伤尺寸增加,TC4钛合金疲劳性能呈明显下降趋势。对于TC4钛合金,试样C、D在中短寿命区的疲劳性能接近,长寿命区的疲劳性能差异增大。这是由于在中短寿命区载荷较大,载荷造成的影响占主要地位,长寿命区载荷较小,缺口造成的影响占主要地位。

表4 试样疲劳 S-N 曲线方程及疲劳极限Table 4 S-N equations and fatigue limits of specimens

图5 FOD 对 TC4 钛合金疲劳 S-N 曲线的影响Fig.5 Effect of FOD on fatigue S-N curves of TC4 titanium alloy

2)疲劳缺口系数分析。

疲劳缺口系数Kf为无损伤试样疲劳极限与FOD试样疲劳极限的比值。TC4钛合金在不同冲击损伤程度下的疲劳缺口系数对比见表5。从表5可以看出:随着冲击损伤程度的变化和损伤尺寸增加,TC4钛合金疲劳极限下降,疲劳缺口系数增大。T方向的损伤尺寸是影响应力集中系数并造成疲劳寿命下降的最主要因素。

表5 TC4 钛合金疲劳缺口系数Table 5 Fatigue notch coefficients of TC4 titanium alloy

3 结论

1)在相同的冲击损伤程度下,更大的冲击速率和更大的弹丸直径会形成更大的FOD损伤,其中又以冲击速度的影响更为显著。

2)试样受到FOD后,疲劳裂纹由试样边缘处萌生变为FOD缺口根部处萌生,FOD通过改变裂纹萌生行为对疲劳寿命产生影响。

3)FOD显著降低TC4钛合金的疲劳极限,下降程度与试样宽度方向的损伤尺寸关系最为密切。