西北油田三相分离器腐蚀原因分析及防治对策*

2021-02-15高秋英张志宏曾文广刘青山

高秋英,王 恒,张志宏,曾文广,刘青山

(1.中国石油化工股份有限公司西北油田分公司 新疆 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室 新疆 乌鲁木齐 830011)

0 引 言

三相分离器作为油、气、水三相分离的压力容器,其内部环境复杂,腐蚀问题容易发生。三相分离器一旦发生腐蚀穿孔就会造成设备泄漏,无法正常使用,对正常作业具有严重影响,从而对经济造成巨大损失。常见的腐蚀原因有CO2腐蚀[1]、氧腐蚀[2]、细菌腐蚀[3-7]、缝隙腐蚀[5]、H2S腐蚀[7-8]、垢下腐蚀[7,9-11]、冲刷腐蚀[6]和涂层失效[12]等。西北某油田三相分离器发生了腐蚀,通过金相分析、化学成分分析,腐蚀产物微观表征研究,对垢层X射线衍射分析、垢层细菌培养和腐蚀模拟试验等,分析腐蚀原因,并提出预防措施。

1 腐蚀现状描述

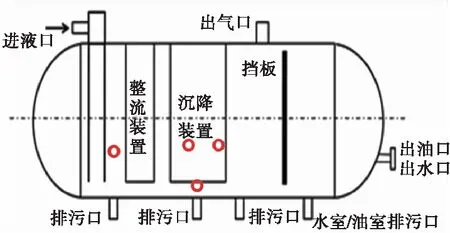

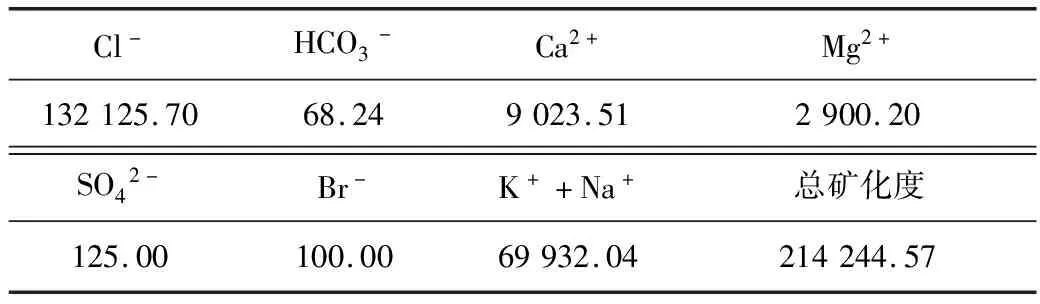

三相分离器示意图如图1所示,其规格型号为PN0.8 DN3 600 mm×16 000 mm,容积为176 m3,工作介质为原油、伴生气与污水,处理量最大为3 500 t/d。分离器主体材料为Q345R、内构件为20#和304不锈钢,人孔接管材质为Q345R,内壁采用防腐蚀涂层+内置牺牲阳极的阴极保护进行腐蚀防护,其中防腐蚀涂层为不小于150 μm的EP改性环氧导静电涂料,内置牺牲阳极保护电流密度为15 mA/m2,设计保护年限为10 a。该生产分离器运行温度为50~60 ℃,运行压力为0.6 MPa,原油含水率为30%~50%,伴生气中CO2含量为2.4%,H2S含量为44.93 mg/m3。水样检测见表1,其中水样离子矿化度高达21×104mg/L,使用溶解氧测试仪检测一号联污水水样中溶解氧含量为0.38~0.48 mg/L。

图1 三相分离器结构示意图

表1 水样离子成分 mg/L

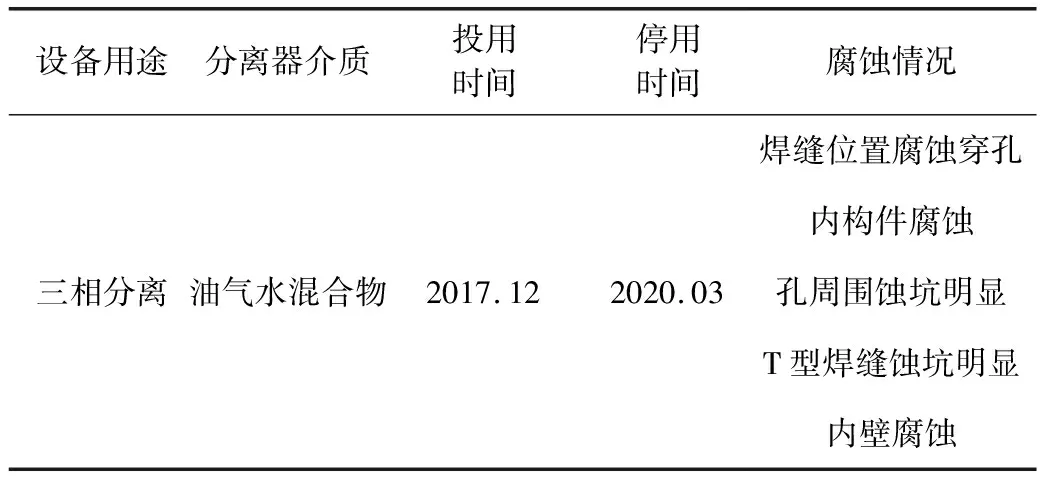

该生产分离器于2017年12月5日开始服役,服役寿命仅15个月时就开始出现腐蚀刺漏现象,截至2020年3月7日,分离器本体发生刺漏共计4次,刺漏位置如图1红圈所示。主要刺漏点集中在中下部,腐蚀较为严重,被迫停产检修。开罐检修发现分离器内壁和内构件在水位线以上部位结垢轻微,水位线以下部位结垢严重,内壁和内构件腐蚀严重,罐壁出现局部明显坑蚀,内构件沉降支架腐蚀严重,局部已“腐蚀殆尽”。三相分离器腐蚀具体信息见表2。内构件腐蚀和分离器内壁腐蚀宏观形貌如图2和图3所示。从图2中可以看出内构件出现严重腐蚀,腐蚀形貌均为不规则形状,同时可以看到穿孔的边缘有棕褐色疏松的腐蚀产物。从图3(a)中可以看到分离器波纹板上存在严重的结垢现象,有的孔眼甚至被完全堵塞。在图3(b)中观察到罐内壁伴随有明显的凹坑形状,整体破损严重,由以上检查结果可以判定,分离器中的不同位置发生了严重的腐蚀。

表2 三相分离器基本信息及腐蚀情况

图2 内构件腐蚀

图3 分离器内部结垢

2 腐蚀失效分析

对三相分离器中腐蚀的构件分别进行分析,寻找造成腐蚀的具体原因。由于Q345R和20#均属碳钢,且在分离器内呈现出类似的腐蚀特征,因Q345R为罐体材质,无法取样进行失效分析,所以后续分析分离器腐蚀进程主要依据分离器沉降装置支架(20#)的测试结果。现选择分离器内沉降装置支架20#分别使用金相分析、化学成分分析、X射线衍射分析、能谱分析、垢层细菌培养、腐蚀模拟实验、泥垢对腐蚀的影响和涂层性能分析等分析腐蚀发生的原因。

2.1 金相分析

通过金相组织与化学成分分析分离器内沉降装置支架材质是否符合设备技术规格书及相应标准要求。其中沉降装置支架的金相组织如图4所示。从图中可以看出分离器沉降装置支架的金相组织为铁素体+珠光体,未见明显异常组织,从金相组织来看分离器沉降装置支架符合GB/T 699—2015《优质碳素结构钢》中对20#的要求。

图4 分离器内沉降装置支架金相组织

2.2 化学成分

分离器内沉降装置支架的化学成分见表3。将检测得到各元素的质量分数与GB/T 699—2015《优质碳素结构钢》中对20#的各元素质量分数标准要求进行对比,可知分离器沉降装置支架化学成分符合相关标准要求。即分离器沉降装置支架腐蚀失效并非由于材质本身而导致。后续通过分析结垢层组成以及腐蚀产物微观表征,明确分离器腐蚀失效原因。

表3 分离器内沉降装置支架化学成分(质量分数) %

2.3 腐蚀产物微观表征

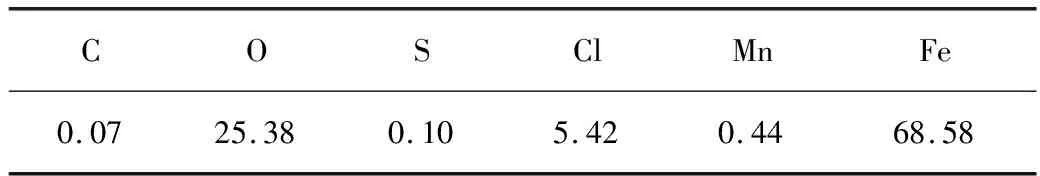

分离器沉降装置支架清除结垢层后表面腐蚀产物各元素种类及含量的能谱仪(EDS)测试结果见表4。从测试结果中可以看出,腐蚀产物主要元素为Fe、O,结合分离器工况环境可进一步推断存在氧腐蚀。由于集输和生产前端系统均为密闭系统,因此可以判断出氧的来源应为大规模注气开采从井下携带所导致的。同时可以观察到Cl元素,可能是存在垢层产生闭塞电池而导致自催化效应后,Cl-通过垢层空隙进入至基体表面而导致。后续对分离器沉降装置支架腐蚀产物区域截面进行能谱仪线扫描测试,探究其腐蚀进程。

表4 分离器沉降装置支架清除结垢层后表面腐蚀产物能谱仪(EDS)测试结果(质量分数) %

分离器沉降装置支架腐蚀区域截面能谱仪线扫描测试结果如图5所示。从图中可以看出,能谱仪线扫描范围包含了母材层、腐蚀层和结垢层三个区域。母材层主要的元素为Fe;腐蚀层主要的元素为Fe、O,对应腐蚀产物为铁的氧化物,可以说明分离器支架首先发生氧腐蚀;在腐蚀层与结垢层交接处有一定的S元素,对应为铁硫化物,表明结垢层与腐蚀层交接处发生细菌腐蚀;结垢层主要元素为Mg、Ca、C,对应为碳酸钙镁垢层。结合现场取样垢层X射线衍射分析结果、细菌培养结果与分离器沉降装置支架腐蚀区域产物微观表征结果,该三相分离器发生氧腐蚀、细菌腐蚀、垢下腐蚀。

图5 分离器沉降装置支架腐蚀区域截面能谱仪(EDS)线扫描测试结果

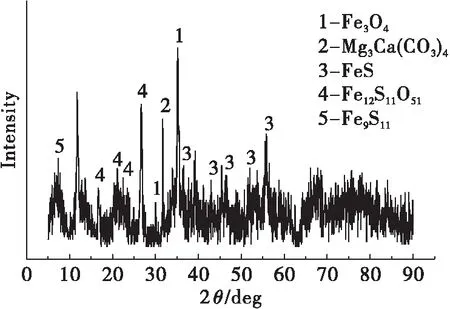

2.4 垢层X射线衍射分析

分离器内取样垢层的X射线衍射分析(XRD)结果如图6所示,从测试结果中可以看出,分离器内部垢层主要组成为Fe3O4、Mg3Ca(CO3)4、FeS、Fe12S11O51、Fe9S11,结合分离器内部的工况介质推断铁的氧化物可能为氧腐蚀的产物,碳酸钙镁为结垢层主要成分,铁的硫化物可能为细菌腐蚀的产物。后续通过对取样垢层进行细菌培养以验证是否有细菌腐蚀。

图6 垢层的X射线衍射分析(XRD)结果

2.5 垢层细菌培养

取样垢层细菌培养测试结果如图7和图8所示,从图中可以看出垢层中存在硫酸盐还原菌(SRB)与腐生菌(TGB),通过稀释法得到硫酸盐还原菌数量为50个/mL,腐生菌数量为500个/mL,因此说明在分离器中是存在细菌腐蚀的。

图7 细菌培养前试样瓶

图8 细菌培养后试样瓶

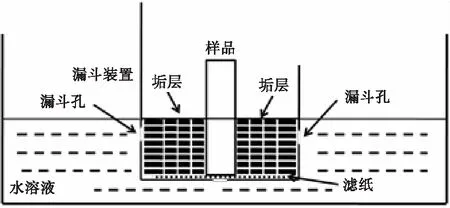

2.6 腐蚀模拟试验

腐蚀模拟试验是通过模拟分离器内部腐蚀环境,使用20#材质,试样尺寸为50 mm×25 mm×2 mm,试验溶液为油田现场分离器中水样,试验温度为50 ℃,常压,试验周期为168 h。试验装置如图9所示,其中试样下半部分掩埋在现场取垢样中,试验过程中保持溶液液面保持在垢层界面上。参照标准ASTM G111—1997(2013),待温度达到预设值时开始试验。试验结束后,将取出试样经去离子水冲洗、酒精脱水、冷风吹干后,清除试样表面垢层后观察试样表面腐蚀形貌。

图9 腐蚀模拟试验装置

腐蚀模拟试验结果如图10所示。图10(a)为模拟试验前的试样照片,图10(b)为经过模拟试验后并清除表面附着垢层后的试样照片。从图中可以看出,模拟分离器水线以下且附着垢层的试样部分腐蚀减薄严重,未被垢层附着的试样表面也有较轻微的腐蚀,但腐蚀程度远小于附着垢层的试样。通过腐蚀模拟试验可以表明当分离器水线以下罐体(20#)表面附着结垢层时,与未附着垢层处的水线以上罐体相比,腐蚀更加严重。

图10 腐蚀模拟试验试样表面形貌

2.7 泥垢对腐蚀的影响

在对分离器进行开罐检查时发现分离器内泥垢含量较多,因此展开垢下腐蚀测试。取现场水样和垢样,将垢样涂覆在标准试片(20#)表面,在50 ℃条件下开展室内腐蚀评价试验,测定腐蚀速率,明确泥垢对腐蚀的影响。

在试验条件为无涂覆垢层时其腐蚀速率为0.067 mm/a,而在试验条件为涂覆垢层时其腐蚀速率为0.12 mm/a,涂覆垢层时腐蚀速率是无涂覆垢层时腐蚀速率的1.8倍,极大程度上加速了腐蚀的进程。其原因是当有垢层存在时会由于闭塞电池而产生自催化效应,可导致发生快速腐蚀。

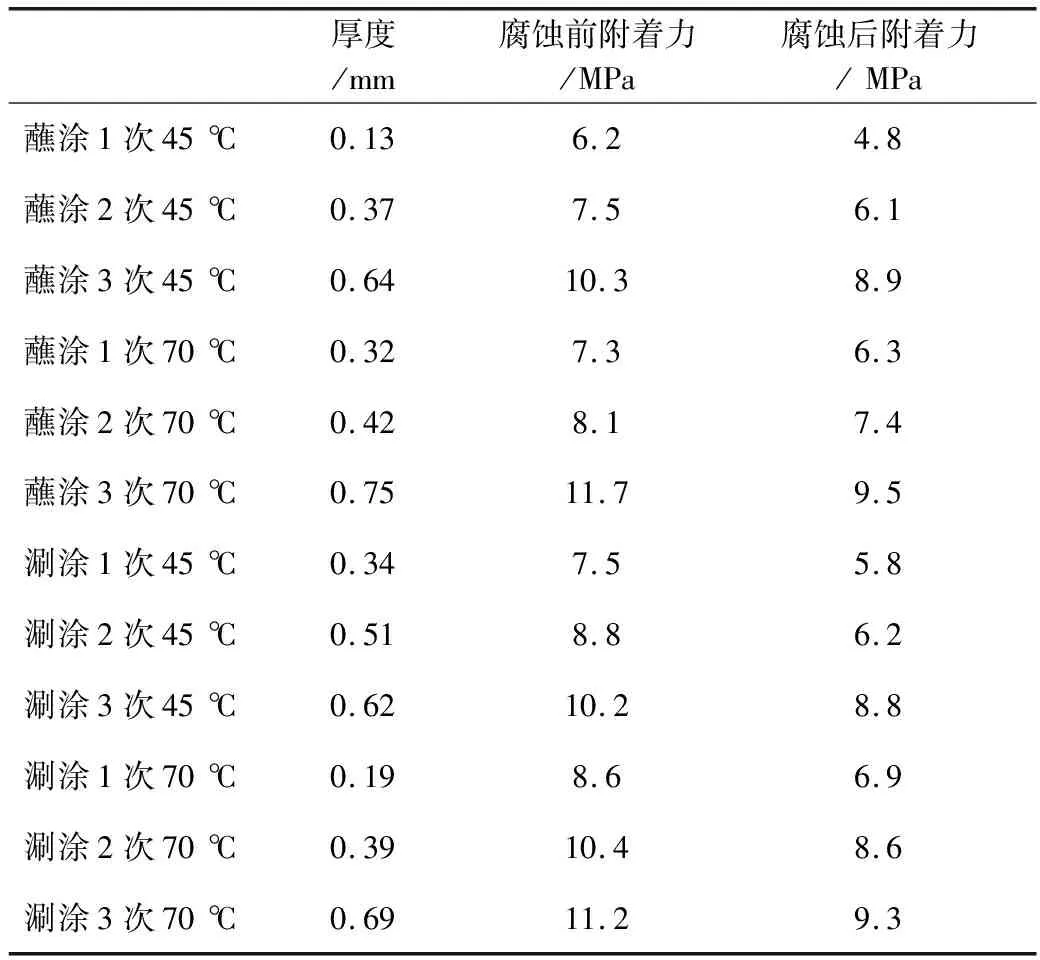

2.8 涂层性能测试

将涂层按照2种不同涂覆方式涂在试片(20#)上,浸泡在装有现场水样的广口瓶中,40 ℃条件下浸泡24 h后取出晾干,将腐蚀前后的试样用BGD-500型数显拉开法附着力测试仪测试其附着力大小,并进行比较。实验结果见表5。

表5 涂层厚度及浸泡试验前后附着力测试

由表5可知,随涂层涂敷次数的增加,膜层厚度也同时增加,相应的附着力也在增加。同时也可发现在同样涂敷方式下,在一定温度范围内,温度越高,其涂敷效果越好,附着力越大。且刷涂的效果明显优于蘸涂的方式。在浸泡24 h后,由表5可知附着力均有明显下降。因此可说明三相分离器中的溶液可加速涂层失效,进而加速腐蚀的发生。

3 防治对策研究

3.1 合理选材

3.1.1 腐蚀速率测试

利用腐蚀挂片失重法,取一号联1#分离器介质,根据现场实际生产参数,在静态温度70 ℃和动态温度50 ℃的条件下,按照SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》开展腐蚀挂片试验,研究三相分离器运行介质对20#、Q235R、Q345R、316L和2205的腐蚀行为。

试验结果如图11所示。由图11可知,在试验条件下,动态涂覆垢层的腐蚀速率均明显大于静态无涂敷垢层,且2205材质在试验过程中一直保持比较低的腐蚀速率。5种材质的耐蚀性顺序为2205>316L>Q345R>Q235>20#,因此可以说明2205材质在此种工况环境下具有很好的耐蚀作用。

图11 不同材质的腐蚀速率

3.1.2 腐蚀电位

使用电化学方法测试了在实际工况温度和更加苛刻环境条件下不同Cl-浓度时3种钢材2205、316L和Q345R的腐蚀电位。试验温度分别为50、70和100 ℃,Cl-浓度分别为50 000 mg/L、100 000 mg/L、150 000 mg/L和200 000 mg/L。试验结果如图12所示。

图12 不同温度条件下3种材质腐蚀电位随Cl-变化情况

由图12可知,随着试验温度不断增加,同种材料在Cl-相同条件下的腐蚀电位是不断减小的。3种材料在测试过程中且都表现出随着Cl-浓度增加腐蚀电位逐渐减小的趋势。在同一温度条件下,3种材料中2205的腐蚀电位最大。且在整个试验过程中,随着环境的改变,2205均保持较低的腐蚀速率,因此说明 2205在此种环境下具有良好的耐蚀作用。

3.2 优化分离器结构

3.2.1 聚结板模拟优化

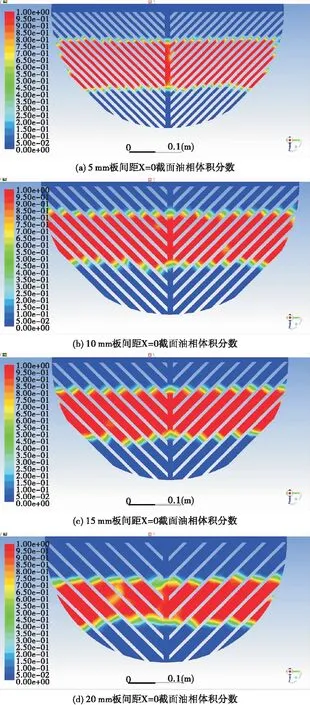

分别对含不同板间距波纹板分离器流场进行仿真模拟,图13为含5、10、15、20 mm板间距波纹板分离器X=0截面油相体积分数分布,可以直观地观察不同板间距构件油水分离过程,进而分析几种情况的不同特点。从图13(a)5 mm板间距中可以看出在模拟仿真后X=0截面油相体积分数基本维持在1,油相纯度较高,说明油水分离程度较好。图13(b)10 mm板间距模拟图中可以看出中间油相区域体积分数基本为1,有极少位置显示为黄色,表明油水分离效果不如5 mm板间距的分离效果。从图13(c)15 mm板间距中可以看出图中油相区域均为红色,表明油水分离效果较好,油相纯度较高。而图13(d)20 mm板间距模拟出的结果显示油相区域中有多数黄色区域存在,且整个油相的区域面积与5、10和15 mm的板间距模拟效果中油相的面积相比较小,表明分离效果较差。

图13 不同板间距聚结构件X=0截面油相体积分数

综上所述,在沉降一段时间之后,5、10和15 mm板间距波纹板板间油水分离较为彻底,而20 mm构件板间仍存在较大面积的连续水相没有沉降完全。较大的板间距使得波纹板对处理液流速阻碍作用减小,停留时间不足以满足混合液中油水两相的完全沉降要求。

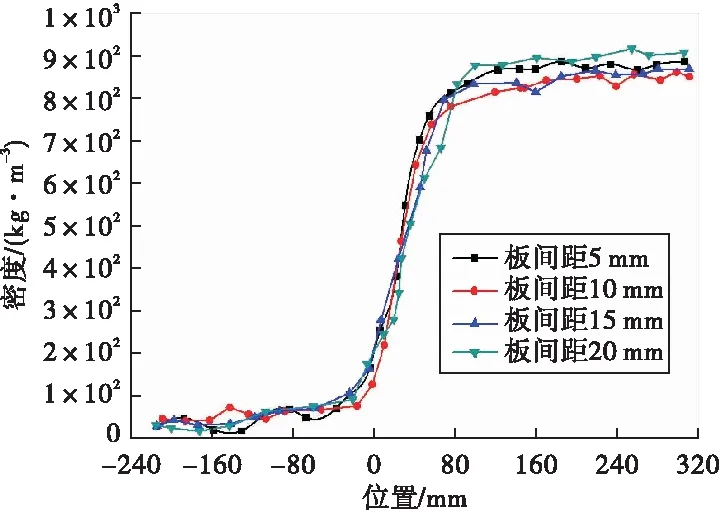

图14、图15为含不同板间距聚结构件分离器油、水出口轴线密度分布。

图14 含不同板间距聚结构件分离器油出口轴线密度

图15 含不同板间距聚结构件分离器水出口轴线密度

从两出口轴线密度分布图可以看出,处理液中的油相和水相实现了密度的分层,其中10 mm和15 mm板间距聚结构件处理得到的油、水两相密度最接近实际数值,说明油相中含水量和水相中含油量均较少,10 mm板间距构件性能最佳。

3.2.2 增加排砂装置

根据介质的黏度和流态通过模拟设计排砂装置,在分离器底部设计收砂槽和除砂器。具体增加位置如图16所示。

通过增设除砂器能有效地及时清除原油中含有泥、砂等固体机械杂质,能大大降低固体杂质分离不彻底、垢下腐蚀以及对设备损坏的机率。

4 结论与认识

1)腐蚀失效原因:三相分离器水线下部内壁首先发生氧腐蚀,垢层堆积为厌氧性细菌繁殖提供便利条件,硫酸盐还原菌(SRB)在代谢中产生H2S,发生H2S腐蚀;同时在垢层作用产生的闭塞电池而导致自催化效应的协同作用下,导致分离器水线以下部位发生快速腐蚀。

2)通过开展FLUENT数值模拟研究,波纹板结构倾角45°板间距10 mm工况下三相分离器具有较好的流动性能和分离性能,分离效率较高。

3)通过增设除砂器能及时清除原油中含泥、沙等固体机械杂质,有效解决了分离器中泥沙积聚和被携带流动的问题。