油田集输管道腐蚀速率与主要环境参数相关性研究*

2021-02-15宋成立朱卫民任玉洁李昊阳魏晓峰刘新宝

宋成立,朱卫民,任玉洁,李昊阳,魏晓峰,刘新宝

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.西北大学化工学院 陕西 西安 710069;3.中国石油辽河油田公司 辽宁 盘锦 124010)

0 引 言

油田集输管道服役环境属于油-气-水三相快速流动状态下的复杂混合体系,且输送介质常常含有H2S、CO2等酸性组分以及Ca2+、Mg2+、Cl-等无机离子[1-2],极易出现金属腐蚀,造成管道结构完整性的降低,直接威胁管道的使用寿命,成为制约油田发展的至关重要的因素[3]。针对集输管道腐蚀引发的安全问题,我国许多油田虽然采取了对在役管道进行内防腐、检测和安全评价等一系列措施,一定程度上缓解了管道腐蚀带来的安全问题[4-5]。但是,从管道安全生产和安全管理的角度来看,主要运行参数对腐蚀速率的相关性研究深度不够,缺少腐蚀影响因素显著性的探究,导致腐蚀防控措施的针对性和有效性不足。本文将对典型的油-气-水集输管道开展系列高温高压腐蚀试验,对试验结果进行方差分析,探究主要环境参数与均匀腐蚀速率之间的相关性,明确影响腐蚀的显著因素,为管道的腐蚀防控提供精准依据。

1 试 验

1.1 材料

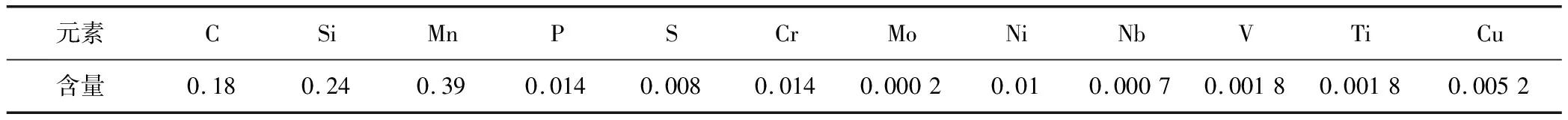

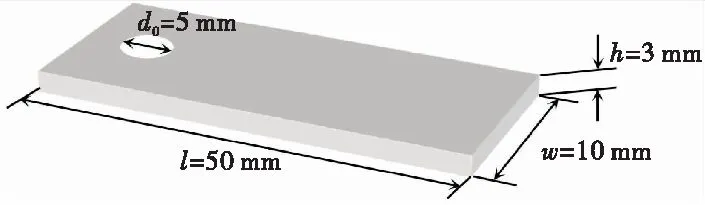

试验材料选用油田常用的20#低碳钢,其化学成分见表1。将20#低碳钢加工成矩形挂片,规格为50 mm(长度)×10 mm(宽度)×3 mm(厚度)(含Φ5 mm的孔),如图1所示。

表1 20#钢材料化学成分(质量分数) %

图1 挂片的外观示意图

1.2 腐蚀试验

表2 腐蚀试验参数

每组试验采用3个平行挂片,试验前用砂纸逐级(240#、400#、600#、800#)打磨后浸入丙酮中超声清洗5 min+无水乙醇中超声清洗5 min,吹干贮于干燥器中1 h后再测量挂片尺寸和质量(精确至0.1 mg)。地层模拟水样配制采用NaHCO3(分析纯)、Na2SO4(分析纯)、CaCl2(分析纯)、MgCl2(分析纯)、NaCl(分析纯)、去离子水(一级水)等。试验中将己预除氧的模拟水注入Cortest 10 L高温高压釜中,挂片悬挂于模拟水中部,釜密封后用高纯氮气进行二次除氧,时间为2 h。除氧完毕后,关闭氮气阀门,按表2中的试验参数通入气体,逐渐升压至所需分压后关闭阀门。然后升温到预定温度,此时开始计时并记录系统压力。

试验168 h后,泄压并降温后拆釜,将挂片取出,用蒸馏水清洗+无水酒精除水后烘干,再采用配制的去膜液对挂片进行清理(盐酸0.1 L、六亚甲基四胺7 g、水1 L),并依据式(1)计算腐蚀速率。

V均=g×365 000/(γ·t·S)

(1)

式中:g为试样腐蚀前后的失重质量,g;γ为材料的密度,7.8 g/cm3;t为试验时间,d;S为试样表面积,mm2;V均为均匀腐蚀速率,mm/a。

1.3 方差分析

方差分析是检验“多个正态总体均值是否有显著差异”的一种有效的方法[8-9]。利用方差分析得到上述6种腐蚀影响因素(自变量)对均匀腐蚀速率(因变量)的相关关系,并获得显著影响程度的排序。

2 结果与讨论

2.1 CO2分压的影响分析

图2是不同CO2分压的均匀腐蚀试验结果。由图2可知,在CO2分压0.002~0.05 MPa范围内,随CO2分压的增大,溶液中溶解的CO2浓度增大,溶液的酸性更强,对金属的腐蚀作用增大,试样的均匀腐蚀速率随之增大[10-11]。

图2 不同CO2分压下的均匀腐蚀速率

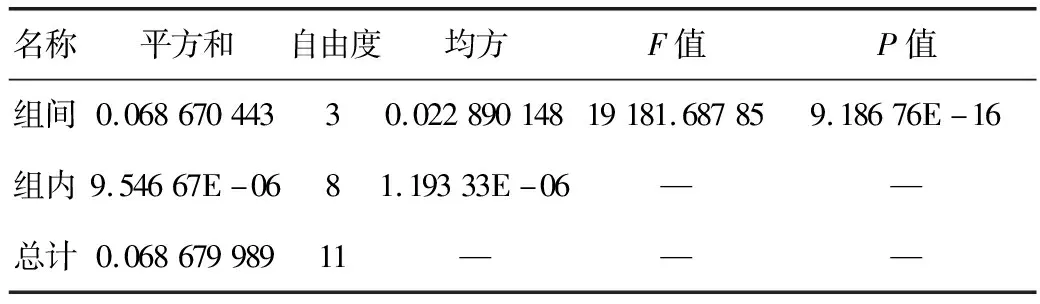

表3是CO2分压对均匀腐蚀速率影响的方差分析结果。由表3可知,由于在显著性水平α=0.01下,CO2分压的统计检定值F大于临界值F0.01(3, 8)=7.590 991 948,其概率P小于临界值0.01,故CO2分压对均匀腐蚀速率具有十分显著的影响。

表3 CO2分压对均匀腐蚀速率的影响大小

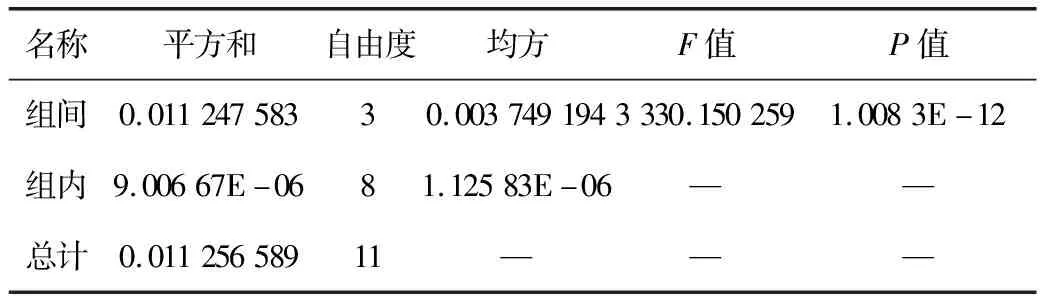

2.2 H2S分压的影响分析

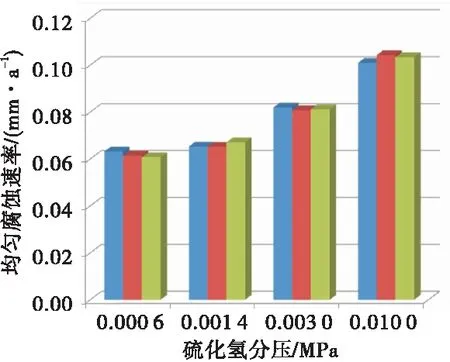

图3是不同H2S分压的均匀腐蚀试验的结果。由图3可知,在H2S分压0~0.01 MPa范围内,随H2S分压的增大,试样的均匀腐蚀速率随之增大,但变化缓慢,主要由于H2S的腐蚀产物FexSy通常比较致密,与金属表面的结合力较高,减缓了腐蚀进程[12]。

图3 不同H2S分压下的均匀腐蚀速率

表4是H2S分压对均匀腐蚀速率影响的方差分析结果。由表4可知,由于在显著性水平α=0.01下,H2S分压的统计检定值F大于临界值F0.01(3, 8)=7.590 991 948,其概率P亦小于临界值0.01,故H2S分压对均匀腐蚀速率具有十分显著的影响。

表4 H2S分压对均匀腐蚀速率的影响大小

2.3 Cl-含量的影响分析

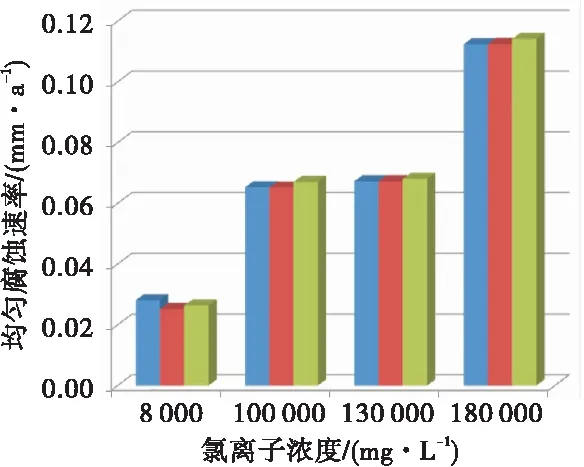

图4是不同Cl-含量的均匀腐蚀试验的结果。由图4可知,在Cl-含量80 000~180 000 mg/L范围内,随Cl-含量的增大,试样的均匀腐蚀速率随之增大,Cl-的存在致使钢管内表面钝化膜在组织结构上发生改变并加速钝化膜溶解,进一步促进了腐蚀进程[13]。

图4 不同Cl-浓度下的均匀腐蚀速率

表5是Cl-含量对均匀腐蚀速率影响的方差分析结果。由表5可知,由于在显著性水平α=0.01下,Cl-浓度的统计检定值F大于临界值F0.01(3, 8)=7.590 991 948,其概率P亦小于临界值0.01,故Cl-浓度对均匀腐蚀速率具有十分显著的影响。

表5 Cl-浓度对油水集输管道均匀腐蚀速率的影响大小

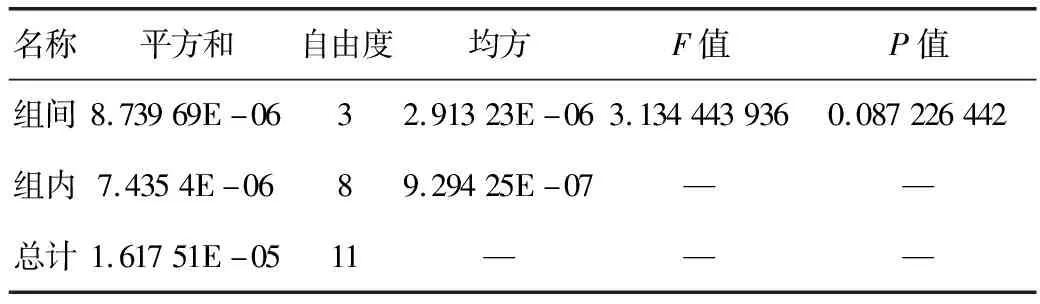

2.4 Ca2++Mg2+含量的影响分析

图5是不同Ca2++Mg2+含量的均匀腐蚀试验的结果。由图5可知,在Ca2++Mg2+含量300~1 200 mg/L范围内,随Ca2++Mg2+含量的增大,试样的均匀腐蚀速率变化较小,主要由于较低含量的Ca2++Mg2+在金属表面形成保护性沉积层,减缓了腐蚀进程[14]。

图5 不同Ca2++Mg2+浓度下的均匀腐蚀速率

表6是Ca2++Mg2+含量对均匀腐蚀速率影响的方差分析结果。由表6可知,由于在显著性水平α=0.05下,Ca2++Mg2+浓度的统计检定值小于临界值F0.05(3, 8)=4.066 180 557,其概率P亦大于临界值0.05,故Ca2++Mg2+浓度对均匀腐蚀速率无显著影响。

表6 Ca2++Mg2+浓度对均匀腐蚀速率的影响大小

2.5 流速的影响

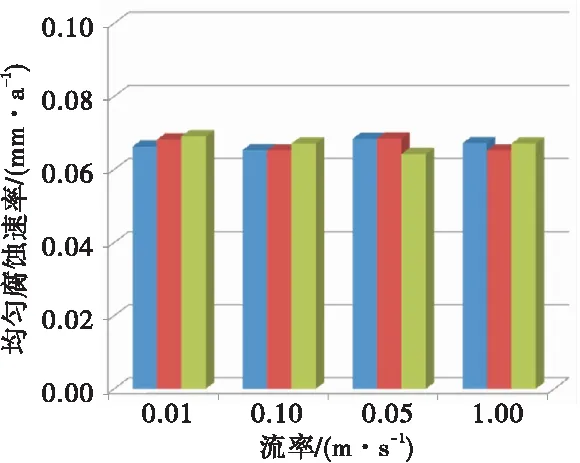

图6是不同流速下的均匀腐蚀试验的结果。由图6可知,在流速0.01~1 m/s范围内,介质流动较为缓慢,对试样表面腐蚀产物的冲刷作用较小,因而试样的均匀腐蚀速率波动较小[5]。

图6 不同流速下的均匀腐蚀速率

表7是流速对均匀腐蚀速率影响的方差分析结果。由表7可知,由于在显著性水平α=0.05下,流速的统计检定值小于临界值F0.05(3, 8)=4.066 180 557,其概率P亦大于临界值0.05,故流速对均匀腐蚀速率无显著影响。

表7 流速对均匀腐蚀速率的影响大小

2.6 温度的影响

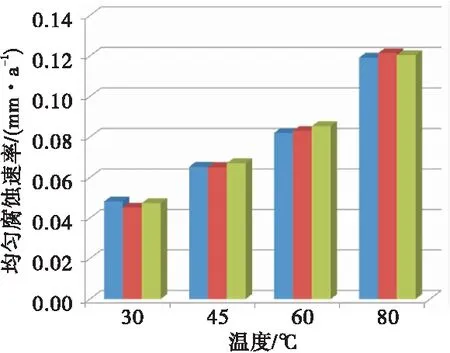

图7是不同温度的均匀腐蚀试验的结果。由图7可知,在温度30~80 ℃范围内,随着温度的增大,不断提高化学反应速度,金属“溶解”量不断增加,试样的均匀腐蚀速率随之增大[15]。

图7 不同温度下的均匀腐蚀速率

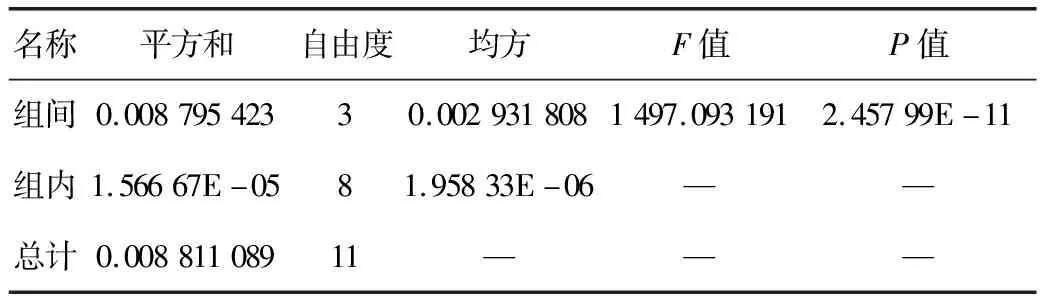

表8是温度对均匀腐蚀速率影响的方差分析结果。由表8可知,由于在显著性水平α=0.01下,温度的统计检定值F大于临界值F0.01(3, 8)=7.590 991 948,其概率P亦小于临界值0.01,故温度对均匀腐蚀速率具有十分显著的影响。

表8 温度对均匀腐蚀速率的影响大小

3 结 论

对于20#钢的油-气-水集输管道在油田典型腐蚀环境条件下,CO2分压、H2S分压、Cl-浓度和温度对管道均匀腐蚀速率具有十分显著的影响,其排序为:CO2分压>Cl-浓度>温度>H2S分压;Ca2++Mg2+浓度和流速对其影响不显著。因此,在生产运行过程中合理限制或有效降低显著影响因素可以减缓管道腐蚀进程,同时对高含显著影响因素的管道采用针对性的防腐措施(如材质升级、加注缓蚀剂、清管等)、定期检测(如腐蚀监测、漏磁内检测、无损探伤等)和安全风险评估等,以保障油田集输管道的安全可靠运行。