采用再生混合集料的级配碎石垫层路用性能分析

2021-02-15李博华

■李博华

(福建力拓建设工程有限公司,厦门 361107)

随着我国城市化的进程加快, 基础设施、土木工程建设得到迅速发展,原有天然集料材料日趋短缺。 同时,道路路面养护扩建、基础设施拆除等产生了越来越多的砂浆、废弃粘土砖、废弃水泥混凝土等建筑垃圾[1]。 而现今建筑垃圾的处理方式主要是露天堆放和填埋处理,不仅浪费了大量土地资源而且会破坏生态,由此带来的环境问题逐渐引起社会的关注。 如何有效利用建筑垃圾,使其资源化逐渐成为研究热点[2]。 对比其他发达国家,我国对于废混凝土再利用的研究起步较晚,工程实例方面的研究相对薄弱,且大都还处于试验初步阶段。 蒋麦林等[3]研究了再生骨料的压碎值、吸水率、磨耗率以及表观密度,并与规范要求进行了对比;郁邦永等[4]对再生骨料混凝土的力学性能和施工性能进行了研究,发现其抗压强度略优于同天然骨料混凝土;蔡汶呈等[5]分析了建筑废料的综合回收利用途径,提出了资源循环再生骨料的技术方法。 综上所述,将废旧水泥混凝土破碎为集料,制备再生混凝土并用于路面级配碎石垫层,符合循环经济模式。 本文对旧水泥混凝土进行破碎加工制备再生混凝土集料,并将再生集料用于路面级配碎石垫层的实际工程中,结合物理力学指标和高程变化对路面底基层进行了检测,以期能够为公路建设的可持续发展提供理论依据。

1 试验材料与方法

1.1 试验材料

材料使用福建省泉州市某混凝土结构楼体拆除后产生的建筑垃圾。 针对强度较大的废弃混凝土材料通过人工破碎并结合机械进行破碎, 利用19~26 mm的标准方孔筛对破碎后的废弃集料进行筛分,得到粒径19~26.5 mm 的再生混凝土集料和再生粘土砖集料,通过人工分拣的方式去除针状和片状颗粒。

1.2 试验仪器

采用YE-2000A 型液压式压力机, 上部固定,下部平台为多向转动试验台。 控制传感器、液压仪器与压力机试验平台相连,通过控制加载速率对试样施加压力,加载速率为0.67~1 kN/s。施工机具:推土机、拌合机、筛分机、破碎机、装载机、振动压路机、平地机、摊铺机等。 检测设备:烘箱、振动筛、灌砂筒、平整度仪、全站仪、水准仪、击实仪、贝克曼梁、K30 平板载荷测定仪等。 其中, 压路机频率为30 Hz,质量为25 t。

1.3 筛分方案

将破碎得到的再生混凝土与粘土砖集料浸泡24 h,随后取出用毛巾擦拭使其达到面干饱和状态,按照再生粘土砖与再生混凝土质量比为6∶4 和4∶6对混合集料试样进行配置。基于JTGE42-2005 压碎试验规范对饱和集料施加侧限压缩。 选取不同加载压力进行对比,具体操作过程如下:(1)将饱和集料分批放入承压桶, 并均匀振捣30 次至试样表面平整。 测量填料高度并将压头置于试样,保证试样表面与压头底面处于同一平面使压头均匀受力。 (2)承压桶放置于压力机试验台, 并调整试验台高度,启动压力机施加竖向荷载至目标压力后稳压10 s后卸载。 (3)试验台降下后取下承压桶并测量压头下降高度h,并拍照记录桶内集料。 (4)倒出承压桶的集料并置于电热烘箱中, 按照JTG E40-2007 规程110℃下烘干12 h 直至样本质量不变即为完全烘干。 (5)为防止室内水分的影响,将烘干后的集料用锡箔纸进行密封,待集料降至室温后将试样依次筛分并对再生粘土砖和再生混凝土分别称重记录。通过标准方孔筛对破碎后的饱和集料进行筛分,具体步骤如下:为防止试验残余集料的影响,将标准方孔筛清理干净,按照尺寸大小从上到下依次放置标准方孔筛。 将集料置于标准方孔筛,用振动台振摇10~15 min。由最大孔径标准筛开始轻摇晃叩击,筛完后将每一级标准筛刷净并称取颗粒质量,如有颗粒漏下应放入下级标准筛。 记录每一级筛上集料质量,称量精确到0.001 g。

1.4 道路试验步骤

主要研究再生混合集料用于路面底基层时的使用情况, 底基层设计厚200 的级配再生混合集料,位于素土夯实垫层上方。 综合实用性高,操作简便等特点设计了试验路段分别为:石灰岩天然集料(LS)路段,再生煤矸石砖(RGB)路段,再生炉渣砖(RSB)路段,再生混凝土(RC)路段,再生煤矸石砖∶再生混凝土=1∶1(RGB∶RC=1∶1)路段,再生煤矸石砖:再生混凝土=1∶2(RGB∶RC=1∶2)路段,再生煤矸石砖∶再生混凝土=2∶1(RGB∶RC=2∶1)路段。

易于破碎的再生炉渣砖和再生煤矸石砖通过压路机进行碾压破碎,按照设计比例将破碎好的再生集料进行配比,并用挖掘机拌均匀。 将再生集料进行摊铺洒水养护,并用压路机震动碾压。 碾压后进行K30 平板载荷试验、集料干密度测量、再生集料含水率测量、道路高程测量以及弯沉试验。 选取测试点时,需保证每次碾压完在同一测试点周围进行重复检测,以保证测试的准确性和科学性。 再生集料基础参数如表1 所示。

表1 再生集料基础参数

2 结果与分析

2.1 K30 试验数据分析

采用静压方式测量单位压力下地基土的沉降量,能够反映路基变形参数和路基强度等承载力指标。 根据TB10102-2010 规程的相关规定进行K30平板载荷试验,将现场试验数据进行处理,得到地基系数K30 的汇总,如图1 所示。可以看出,完全使用再生混凝土集料时,地基承载能力较低,无法满足设计标准值。 开挖再生混凝土路面后,发现底基层素土含水率较大,有较强的压缩性。 此外,再生集料中细集料较少,再生集料未形成良好骨架,压路机震动碾压时集料强烈震动发生离析。 掺入石粉后,地基系数有所上升,但在震动碾压后又有所降低,进一步表明受外界因素扰动时易发生细集料和粗集料分层, 进而导致路面的承载能力明显下降。碾压后除再生混凝土路段外其他路段地基系数均大于120 MPa/m,符合底基层强度设计规范。

图1 地基系数变化情况

对比可以看出,再生煤矸石砖和再生炉渣砖路段的试验结果相差较小。 随着再生混凝土集料比例的增加,地基系数也逐渐增大,地基承载能力有所提升。 增加碾压遍数,石灰岩天然集料的地基系数显著增加,但碾压遍数为12 次时,地基系数明显小于RGB∶RC=1∶2 路段。这可能是压路机碾压时,低强度再生砖集料极易发生破碎,并填充至大颗粒空隙中形成稳定的骨架结构,随着碾压遍数的增加压实度逐渐提升,地基承载能力也显著提升。

2.2 物理指标分析

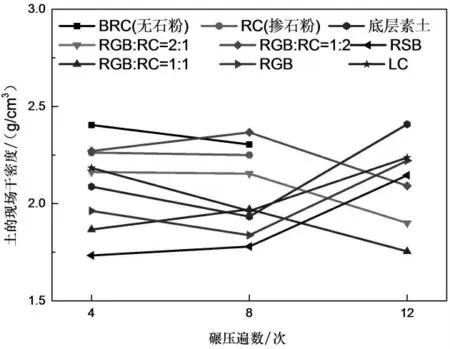

灌砂法测量压实度是将试坑内集料通过标准砂替换,使用粒径为0.25~0.50 mm 的标准从一定高度自由下落至填满试坑,根据集料的含水率计算实测干密度。 砂碾压遍数与现场干密度数据如图2 所示。 可以看出,随碾压遍数的提升,土的现场干密度和集料的压实度出现明显的上升趋势。 经过12 遍碾压后,相同集料2 处测试点的现场干密度基本一致, 相同配比的集料在压路机碾压后发生破碎,随着破碎量的增大,细集料填充粗集料的空隙,使得集料整体密实度提升。 随着碾压遍数的增加,石灰岩天然集料的现场干密度有所增加,而混合再生混凝土现场干密度反而有所降低,主要是压路机震动碾压使粗细集料形成了分层, 集料内部重新排列,集料骨架遭到破坏。 第二次铺设加入石粉后集料密实度有所改善, 说明初步破碎集料未形成良好级配,粗颗粒间没有形成密实的颗粒骨架,集料更易发生离析现象。 掺入强度较低的再生砖集料并未降低底基层的密实度,集料强度有所降低,但承载能力明显提升,即合理掺入再生砖集料既提高了建筑垃圾的使用率又改善了集料的骨架结构,进而提升了实际工程的承载能力。

图2 碾压遍数与现场干密度情况

2.3 高程变化与密实度分析

碾压遍数与沉降差关系曲线如图3 所示。 可以看出,底基层高程沉降差随着碾压遍数的提升逐渐减少, 当碾压12 遍后不同材料的沉降差均小于0.005 mm。 石灰岩天然集料和单一再生集料作为底基层填充材料时密实度均较低, 沉降差约为0.026 mm。 而使用再生混合集料时沉降差变小,密实度较大。 另外沉降差随着再生混凝土集料的增加逐渐减小,碾压后密实度较高,因此应尽量提高再生混凝土集料的占比。 再生混凝土集料强度较高,第一轮碾压后的沉降差峰值为0.05 mm, 远远高于再生混合集料和再生砖集料,但密实度却低于混合集料。 随着碾压遍数的提高,再生混凝土集料的沉降差也保持在较高水平,表明物理碾压不足以提升集料的密实度,在实际路面底基层应用混合再生集料优于单一集料的使用情况。 进一步表明,在再生混凝土集料中添加再生煤矸石砖集料的构思符合实际。

图3 碾压遍数与沉降差关系曲线

2.4 贝克曼梁法弯沉分析

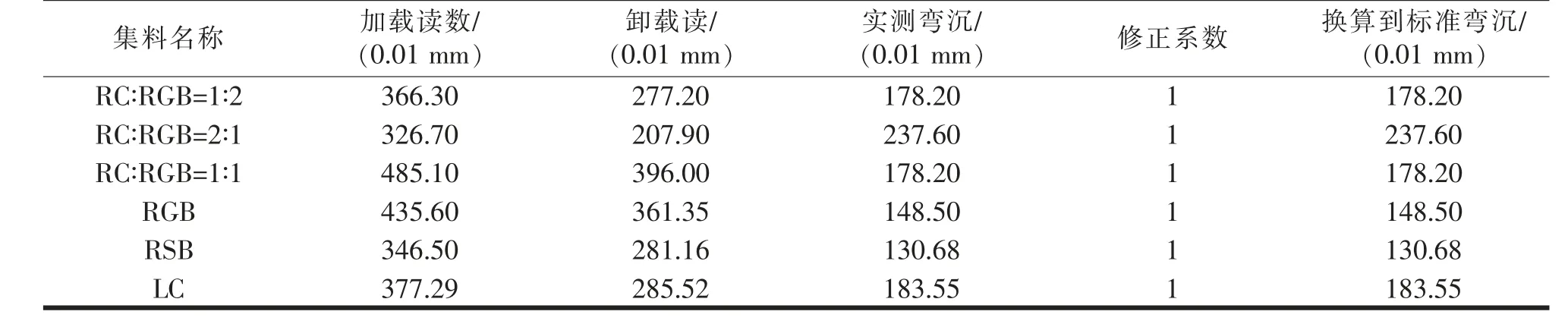

路基路面回弹弯沉检验反映了路面的刚度和强度, 是路面受到持续荷载作用后发生垂直变形,卸掉荷载后路面恢复正常变形能力,也反映了实际路面的抗疲劳性能。 用于检验回弹弯沉的方法较多, 通过贝克曼梁法弯沉检验对路基路面回弹弯沉进行研究,结果如表2 所示。 可以看到,弯沉试验结果符合前文观点, 即与石灰岩天然集料和单一再生砖集料相比,混合再生集料的弯沉值较大,且再生混凝土的占比越大混合集料弯沉值也越大。 仅使用单一再生砖集料时路面的整体刚度和强度均较小, 而加入再生混凝土集料后提高了路面底基层刚度和强度, 此时的密实度也较高能够满足施工要求。

表2 弯沉检验数据结果

3 结论

在福建某地开展了旧水泥集料的资源化利用,将混凝土破碎加工制备了再生混凝土并用于路面底基层的实际工程案例,从力学指标、物理指标以及高程的沉降差等方面综合分析了再生集料的性能。 再生混合集料应用于路面底基层时能满足力学指标要求,主要是再生混合集料可以充分利用不同集料的优缺点,加载初期,再生砖集料优先破碎,并填充至再生混凝土集料缝隙中提高了整体密实度。加载后期,再生混凝土集料使得集料整体的刚度和强度显著提升。 对于低强度面底基层只需现场初步破碎,具有原料易得,操作简便等优点,同时提高了建筑垃圾的经济效益。