缅甸某高硫高砷金矿碱浸预处理工艺研究

2021-02-13张文杰张胜东

张文杰,赵 瑜,童 雄,张胜东,谢 贤

(昆明理工大学 国土资源工程学院,云南省金属尾矿资源二次利用工程研究中心,昆明 650093)

黄金作为重要的战略性资源在材料、货币、首饰等领域有着广泛应用,同时在社会的发展中有重要地位[1-2]。金矿作为不可再生资源,随着全球对黄金需求的不断增加,资源日益枯竭,易处理加工的金矿资源日渐贫瘠,难处理金矿已成为主要资源来源[3-4]。提高难处理金矿的选别工艺,对黄金产业的可持续发展具有重大意义。

高硫高砷金矿是一种常见难处理金矿,由于含有大量毒砂、硫化矿等物质,将金包裹其中,导致裸露在外金大幅减少,直接浸出往往效果较差,达不到预期[5-7]。在处理这类金矿时,往往需要进行预处理,抑制或消除砷硫物质对浸出过程的干扰和影响。其中,焙烧氧化法由于操作简便、工艺成熟而被广泛应用[8]。在高温条件下,使金包裹体被打开,金能暴露出来,为浸出奠定基础。孙聪等[9]采用两段焙烧工艺处理高硫高砷金矿,先在550℃条件下焙烧1 h,再提高温度至700℃焙烧1 h,有效破坏包裹金结构,再在氰化钠用量6 kg/t 的条件下浸出48 h,金浸出率超过90%。杨永斌等[10]将经过硫酸熟化预处理的高硫砷金矿进行焙烧氧化,在250℃条件下熟化1 h,能有效降低金矿中Fe 的含量,金浸出率97.5%。虽然焙烧氧化法对高硫高砷金矿的适应性强,但也存在过烧现象,金容易被氧化物二次包裹,降低后续的浸出率,同时焙烧会产生大量SO2和As2O3等有毒气体,污染环境,回收利用难度大[11-12]。除了焙烧氧化法,还有湿法氧化法、浮选法、电积法等[13-16]。虽然这些预处理手段能提高金浸出率,但存在工艺不够成熟、成本较高等弊端。田树国[17]在常温常压下碱浸预处理高砷金矿,以双氧水和高锰酸钾作助剂能有效提高砷的脱除率,预处理后的金矿金浸出率达到84%,也为后续类似金矿预处理提供参考。

缅甸某金矿经浮选选硫后金精矿的初步工艺矿物学分析表明,硫和砷质量分数均超过25%,属于典型高硫高砷金矿,传统焙烧氧化法会产生大量SO2和As2O3等有毒气体,不仅使生产操作环境恶劣,还污染环境。因此,急需新的预处理工艺来处理该金矿。本文采用碱浸预处理工艺,提高该金矿金的浸出率,为类似高硫高砷金矿预处理提供借鉴。

1 实验部分

1.1 实验原料

实验用试剂均为工业级试剂。实验所用金矿来源于缅甸某地区,经过浮选选硫后的金精矿,其化学成分列于表1。根据元素含量推测精矿中主要金属矿物有毒砂(FeAsS)和黄铁矿(FeS2)。试料金品位较高,达到28 g/t,此外,砷、硫含量均很高,属于典型高硫高砷型难处理金矿。

表1 金矿的化学成分Tab.1 Chemical composition of gold ore

在此基础上,对金精矿进行扫描电镜(SEM)分析,探究金矿物的嵌布特征,结果如图1 所示。

图1 金矿的SEM 图像 Fig.1 SEM images of gold mine

由图1 可见,自然金、银金矿与毒砂、黄铁矿的共生关系极为紧密,多数以包裹体形式包裹于毒砂和黄铁矿颗粒中或沿毒砂、黄铁矿裂隙分布;部分与毒砂、黄铁矿连生;少量以单体颗粒形式存在。

1.2 实验方法

称取100 g 混合均匀矿样至球磨机中,同时向磨机中加入5 g 氢氧化钠(pH=13),一定量催化剂(ZNT)和氧化剂,磨至粒度−38 μm 的占比超过90%以上。再向磨好的矿浆中加入一定量水在不同固液比条件下充分反应浸出,待浸出结束后,将滤渣洗涤3 次至中性,置于恒温干燥箱中干燥,烘干后制样,测定渣中金含量,计算金的浸出率。实验流程如图2 所示。

图2 金矿预处理浸出实验流程图Fig.2 Flow chart of gold ore pretreatment leaching experiment

2 结果与讨论

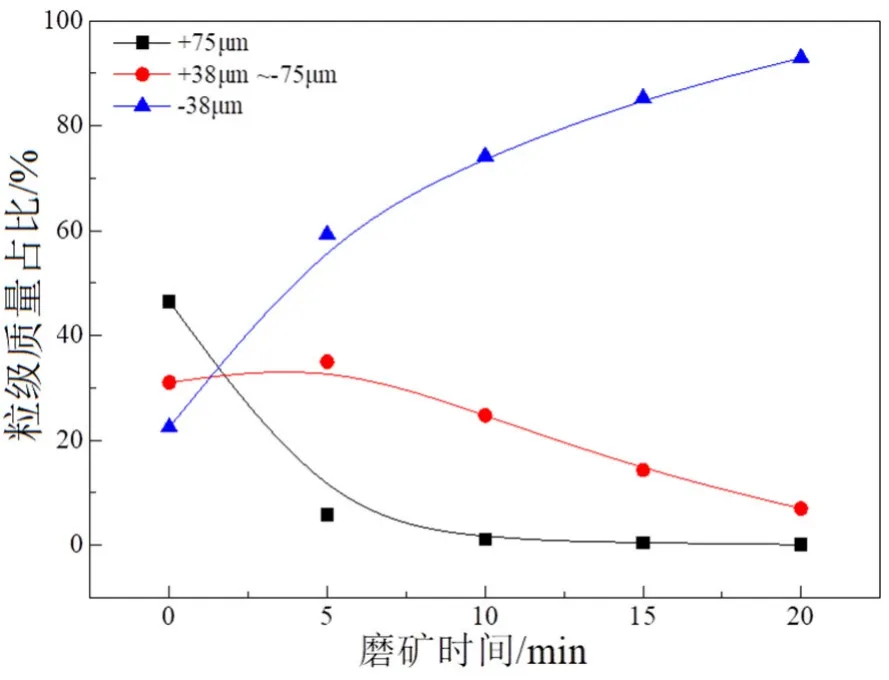

2.1 磨矿时间对粒径的影响

原矿样100 g,在相同的条件下置于球磨机中。考察不同磨矿时间对原矿粒级的影响,结果如图3所示。由图3 可见,随着磨矿时间增加,−38 μm 粒级矿样占比逐渐增加,+38~75 μm 和+75 μm 粒级矿样逐渐减少。当磨矿时间为20 min 时,−38 μm 粒级矿样占比超过90%,达到92.95%。因此,磨矿时间控制在20 min 最佳。

图3 磨矿时间对粒级的影响Fig.3 The influence of grinding time on particle size

2.2 磨矿时间对金浸出率的影响

固定磨矿浓度50% (磨矿调碱用5 g NaOH)、浸出液固比6:1、催化预处理时间24 h、浸出时间24 h、催化剂用量10 kg/t(磨机加药)、浸出剂(1#金虎提金剂)用量20 kg/t 等条件不变,不同磨矿时间对金浸出率影响,如图4 所示。

图4 磨矿时间对金浸出率的影响Fig.4 The influence of grinding time on gold leaching rate

由图4 可见,随着磨矿时间增加,金浸出率先增加再降低,在磨矿时间为20 min 时,金的浸出率达到最大值70.72%。这主要是由于随着磨矿时间增加,使包裹金表面被充分破坏,裸露在外的金占比逐渐增加,因此浸出率会显著提高。当磨矿时间进一步增加时,原矿粒级过细,比表面积过大,一定程度上吸附浸出药剂,从而降低金浸出率。

2.3 固液比对金浸出率的影响

固定磨矿浓度50%(磨矿调碱5 g NaOH)、磨矿时间20 min、催化预处理时间24 h、浸出时间24 h、催化剂用量10 kg/t(磨机加药)、浸出剂(1#金虎提金剂)用量20 kg/t、pH=13 不变。考察固液比对金浸出率的影响,结果如图5 所示。

由图5 可见金浸出率随着固液比的增加而提高,当固液比为1:6 时,金浸出率达到最佳(72.56%)。

图5 固液比对金浸出率的影响Fig.5 The effect of solid-liquid ratio on gold leaching rate

2.4 是否预处理对比实验

在磨矿时间20 min、磨矿浓度50%(磨矿调碱5 g NaOH)、浸出液固比6:1、搅拌速度800 r/min、浸出时间24 h 等浸出条件相同情况下,对一组原矿在催化预处理时间12 h、催化剂(ZNT)用量10 kg/t 条件下进行预处理。分析预处理对原矿金浸出率的影响,结果如表2 所列。相比于不预处理直接浸出,预处理后金的浸出率提高20 个百分点以上,故该矿需进行氧化预处理。

表2 是否预处理对金浸出率的影响Tab.2 The impact of pretreatment on gold leaching rate

2.5 预处理条件优化实验

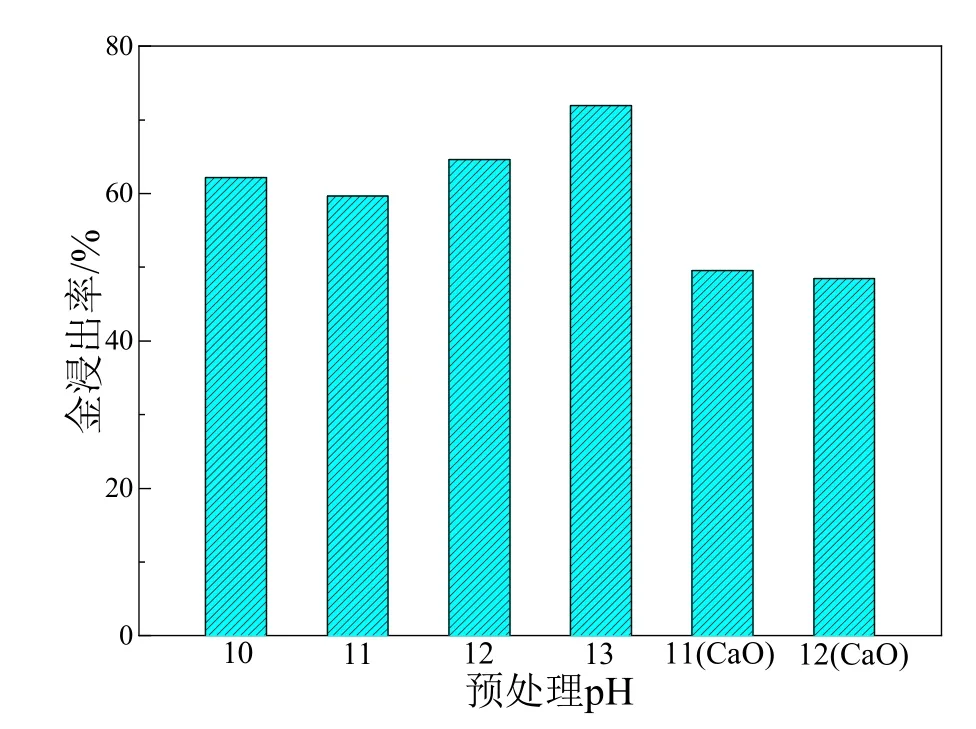

2.5.1 预处理pH 对金浸出的影响

维持磨矿浓度50%(磨矿调碱5 gNaOH)、磨矿时间20 min、催化预处理时间24 h、浸出时间24 h、催化剂(ZNT)用量10 kg/t (磨机加药)、浸出剂(1#金虎提金剂)用量20 kg/t、浸出pH=13 等条件不变,分别考察氢氧化钠和氧化钙作预处理pH 调节剂对金和砷浸出率的影响,结果如图6 和表3 所示。

由图6 和表3 可见,氢氧化钠调碱时,砷和金浸出率随着pH 增加而增加;氧化钙调碱时,出现砷和金浸出率的显著降低,且发现浸出渣质量大于最初原矿用量100 g,其原因可能在于:钙的加入导致体系中浸出的砷形成大量砷酸钙沉淀进入浸渣;砷酸钙在矿石表面的吸附罩盖钝化了砷和金的氧化浸出,导致浸出指标下降。综上所述,确定预处理在氢氧化钠调节pH=13 的强碱条件下进行。

表3 预处理pH 对砷浸出率的影响Tab.3 The influence of pretreatment pH on arsenic leaching rate

图6 预处理pH 对金浸出率的影响Fig.6 The influence of pretreatment pH on gold leaching rate

2.5.2 预处理催化剂(ZNT)用量对金浸出的影响

在磨矿浓度50%(磨矿调碱5 gNaOH)、磨矿时间20 min、预处理24 h、浸出时间24 h、浸出剂(1#金虎提金剂)用量20 kg/t、浸出pH=13 不变的情况下,改变预处理催化剂ZNT 用量,考察其对金浸出率的影响,结果如图7 所示。

图7 ZNT 用量对金浸出率的影响Fig.7 The influence of ZNT dosage on gold leaching rate

ZNT 催化剂具有一定氧化性,在磨矿磨矿过程中能氧化部分包裹与金的硫和砷,使金的裸露率增加。由图7 可见,随着催化剂用量增加,金浸出率先显著上升,催化剂用量超过10 kg/t 后增幅减小。综合考虑,确定催化剂用量10 kg/t 为最佳。

2.5.3 预处理时间对金浸出率影响

保持磨矿浓度50%(磨矿调碱5 gNaOH)、磨矿时间20 min、浸出时间24 h、催化剂用量10 kg/t、浸出剂(1#金虎提金剂)用量20 kg/t、浸出pH=13 等条件不变,考察预处理时间对金浸出率的影响,结果如图8 所示。由图8 可见,随着预处理时间增加,金浸出率先显著上升,超过12 h 后基本保持不变;综合考虑,确定预处理浸出时间为12 h。

图8 预处理时间对金浸出率的影响Fig.8 The effect of pretreatment time on gold leaching rate

2.5.4 氧化剂对金浸出率的影响

保持磨矿浓度50%(磨矿调碱5 gNaOH)、磨矿时间20 min、浸出时间24 h、催化剂用量10 kg/t、浸出剂(1#金虎提金)用量20 kg/t、浸出pH=13 等条件不变,对比分析氧化剂双氧水、次氯酸钠、次氯酸钙和高锰酸钾用量对金浸出率的影响,实验结果如图9 所示。氧化剂的添加能有效提高附着与金表面硫和砷的溶解,裸露的金能与浸出剂直接结合,从而提高浸出率。

图9 不同氧化剂用量对金浸出率影响Fig.9 The influence of different oxidant dosages on gold leaching rate

由图9 可知,随着氧化剂用量增加,金回收率基本均表现出先下降,再上升然后趋于稳定。其中,次氯酸钙作氧化剂时,对金浸出率提升效果较弱。比较4 种氧化剂指标发现,双氧水用量40 kg/t 时可取得最好浸出率,为78.69%。

在此基础上,进一步探究了氧化剂加药点对金浸出率的影响。在其它条件不变的情况下,对比分析氧化剂在磨矿前和磨矿后添加对金浸出率的影响,结果见表4。由表4 可知,在磨矿前加氧化剂,可比磨矿后加氧化剂提高金浸出率约2 个百分点,这表明磨矿过程强化了双氧水的氧化作用。实验中将氧化剂加在磨机中。

表4 预处理氧化剂加药点对金浸出率影响Tab.4 Effect of pretreatment oxidant dosing point on gold leaching rate

3 结论

1)缅甸高硫高砷金矿经磨矿后直接浸出效果较差,在磨矿时间20 min、浸出液固比6:1、搅拌速度800 r/min、浸出时间24 h 的条件下直接浸出,金的浸出率仅为46.8%。

2)预处理实验表明,在磨矿细度−38 μm 含量超过90%,固液比6:1,催化剂(ZNT) 10 kg/t,氧化剂双氧水40 kg/t,氢氧化钠调浆pH=13 的条件下,充分预处理12 h。再采用20 kg/t 浸出剂(1#金虎提金剂)提金,经过24 h浸出后,金浸出率达到76.51%,增加了近30 个百分点。