添加剂对Ru-Zn催化剂的结构及加氢性能的影响

2021-02-13潘再富王红琴戴云生王剑辉安霓虹

潘再富,王红琴,张 峰,戴云生, ,王剑辉,叶 涛,安霓虹,

(1. 昆明贵金属研究所,贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,昆明 650106; 2. 贵研工业催化剂(云南)有限公司,昆明 650106)

环己烯是一种重要的有机合成原料,可广泛应用于医药、农药、聚酯和其他精细化学品的生产。环己烯合成工艺上,苯加氢制环己烯路线具有成本低廉、绿色环保等优点,1989年由旭化成公司在日本水岛首次实现工业化应用[1],它采用Ru-Zn 催化剂,ZrO2为分散剂。苯转化率达到40%,环己烯选择性达到80%。自从1996年河南神马集团引进了该工艺,国内很多高等院校和科研单位开始跟踪研究该项技术,并取得了一定进展[2-5]。针对Ru-Zn 催化剂的制备方法,已经报道的有沉淀法、浸渍法、化学还原法等[6-7]。在各种制备方法中,浸渍法和化学混合法制备的Ru 催化剂具有很高的活性,但往往选择性偏低。沉淀法制备的Ru 催化剂在得到较高的苯转化率的同时,可获得较高的选择性。

为了进一步提高催化剂性能,本文采用沉淀法制备催化剂,研究其性能与添加剂种类之间的关系,为开发高性能Ru-Zn 催化剂提供参考。

1 实验

1.1 实验材料及仪器

三氯化钌(RuCl3)溶液由贵研铂业股份有限公司提供;氢氧化钠(NaOH)、七水合硫酸锌(ZnSO4·7H2O)、氧化锆(ZrO2)、苯(C6H6)、添加剂聚乙二醇6000(PEG-6000)和聚乙烯吡咯烷酮(PVP)均为市售分析纯试剂。

高压反应釜(WDF-100)为威海自控反应釜有限公司生产。

1.2 催化剂制备

采用沉淀法,将50 mL RuCl3溶液(Ru 浓度为1.4×10−3g/mL)和20 mL ZnSO4(Zn 浓度为1.2×10-4g/mL)溶液混合均匀。随后,将10 mL 浓度2.0×10−3g/mL 的添加剂水溶液加入金属溶液中,搅拌30 min。混合均匀后,将NaOH 溶液加入到混合溶液中,得到黑色浆状液体,继续搅拌60 min,之后静置24 h。将陈化后的混合液转移至高压釜中,在4.0 MPa 氢压条件下于140℃还原处理3 h 后,冷却至室温,过滤洗涤,得到催化剂。无添加剂的催化剂记为Ru-Zn,添加聚乙二醇6000(PEG-6000)和聚乙烯吡咯烷酮(PVP)制备的催化剂分别记为Ru-Zn-1#和Ru-Zn-2#。

1.3 催化剂表征

采用日立4800型场发射扫描电子显微镜(SEM)对催化剂进行扫描,观察样品的微观形貌。

用日本日立H-8100IV 型透射电子显微镜(TEM)观察样品纳米形貌。取少量样品分散于无水乙醇中,超声分散后,将样品负载在铜网上,待乙醇挥发后观测。

用日本岛津Lab 6000 型X 射线衍射仪(XRD)测定催化剂粉末颜色结构。测定条件为Cu Kα 射线源,Ni 滤波,管压40 kV,管流30 mA,扫描速率5°/min,角度分辨率为0.05°,2θ范围为20°~90°。

比表面积、孔结构采用美国Micromeritics 公司的TriStar 3000 型自动物理吸附仪进行分析。

1.4 催化剂评价

1) 催化反应和取样。在高压反应釜中加入280 mL 水、47.5 g ZnSO4·7H2O、9.8 g ZrO2和1.96 g 催化剂。升温至140℃,氢压4.0 MPa 下处理1 h。加入140 mL 苯,调节氢压至5.0 MPa,搅拌速率1000 r/min。每间隔5 min 取样。

2) 色谱分析。以安捷伦公司7890B 气相色谱分析反应产物的组成,用面积归一化法计算苯转化率、环己烯的选择性和收率。具体分析条件参照前期工作[5]进行。

3) 催化剂循环使用测试。在反应完成后,将上层的有机相分离出去,下层水相中的催化剂洗涤过后,再次加入新反应物中用于下一次反应。循环实验中,催化剂不再进行1 h 的预处理,其余反应条件同上。

2 结果与讨论

2.1 催化剂表征

采用XRD、SEM、TEM 和自动N2-物理吸附仪对3 种Ru-Zn 催化剂进行了微观结构表征,结果如图1~图4 所示。

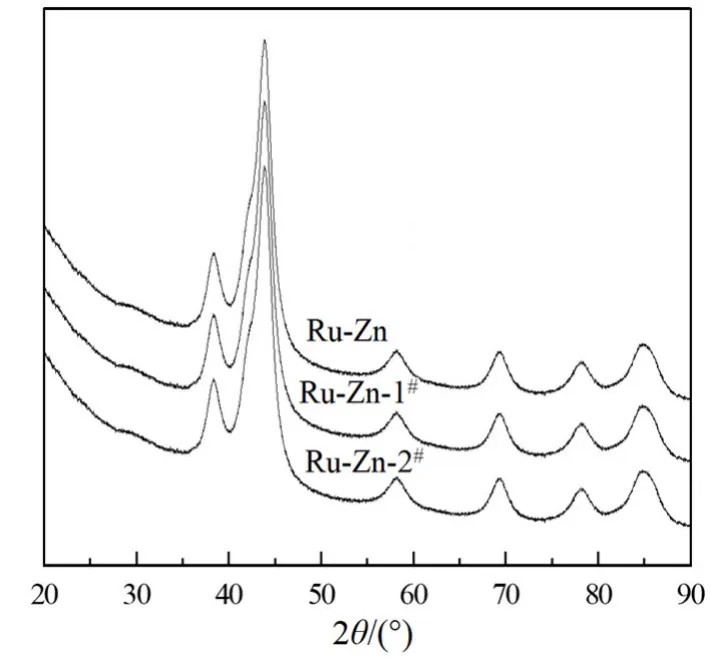

图1 不同Ru-Zn 催化剂的XRD 谱图Fig.1 XRD pattern of the Ru-Zn catalysts

图1 中,2θ角为38.4°、44.0°、58.3°、69.4°、78.4°和84.7°是单质Ru 的衍射峰,未见Zn 或ZnO的峰(31.8°、34.4°、36.3°、47.5°、56.6°、62.9°和68.0°)。根据文献[8]报道,Zn 含量在8%左右时,无论Zn 以单质或氧化物存在,都应出现对应的衍射峰。但在图1 中未观察到Zn 物种的衍射峰,这可能是形成了Ru-Zn 固溶体[9],因此在XRD 谱图上只能看到单质Ru 的衍射峰。

由图2(a)可以看出,无添加剂的Ru-Zn 催化剂为蓬松的珊瑚状。由图2(b)可以看出,采用PEG-6000 制备的Ru-Zn-1#催化剂呈较规则的爆米花状。由图2(c)可以看出,采用PVP 制备的Ru-Zn-2#催化剂为杂乱的块状。这说明,制备过程中加入不同的添加剂对Ru-Zn 催化剂的微观形貌和结构有影响。其中,采用PEG-6000 时,金属颗粒之间碰撞减少,

图2 不同Ru-Zn 催化剂的SEM 图像 Fig.2 SEM images of different Ru-Zn catalysts

团聚情况大大减弱,使得金属颗粒分散相对较好。

由图3 可以看出,Ru-Zn 催化剂呈圆形或椭圆形。金属颗粒平均尺寸在4.5 nm 左右。对比3 种催化剂的TEM 图像发现,催化剂制备过程中使用不同的添加剂,对催化剂的粒径影响不明显。

图3 不同Ru-Zn 催化剂的TEM 图像 Fig.3 TEM images of different Ru-Zn catalysts

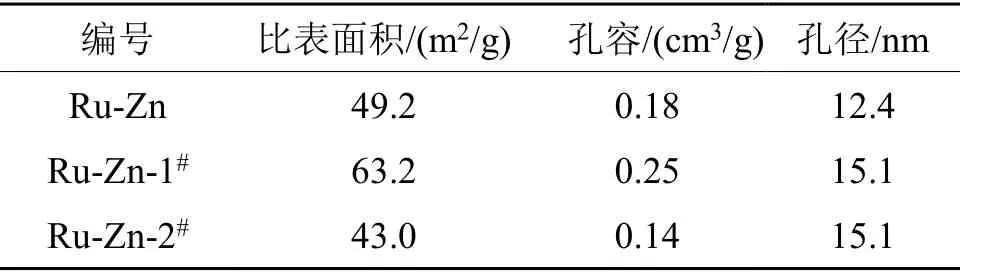

从图4 可以看出,3 种Ru-Zn 催化剂的吸附-脱附等温线分离处的相对压力(p/p0)在0.85 左右,这说明催化剂均具有较大的孔结构。表1 列出了测定得到的孔结构具体参数。

图4 不同Ru-Zn 催化剂的N2 吸附-脱附等温线Fig.4 N2 adsorption-desorption curves of different Ru-Zn catalysts

根据表1 数据,无添加剂制备的Ru-Zn 催化剂比表面积为49.2 m2/g,孔容为0.18 cm3/g,孔径为12.4 nm。相比之下,加入添加剂PEG-6000 后,Ru-Zn-1#催化剂的比表面积、孔容、孔径均有所增大,分别为63.2 m2/g、0.25 cm3/g 和15.1 nm。当添加剂使用PVP 时,Ru-Zn-2#催化剂的比表面积、孔容略有减小,而孔径略有增大。根据文献[10]报道,大的孔道结构,有利于中间产物环己烯的内扩散,因而有利于提高环己烯的选择性。同时,大的比表面积有利于反应物在金属表面的吸附,有利于提高反应活性。本文中,Ru-Zn-1#催化剂的高催化性能与金属粒子的高比表面积、大的孔结构也存在一定的关系。

表1 不同Ru-Zn 催化剂的比表面积(SBET)及孔结构性质Tab.1 Specific surface areas (SBET) and pore structure properties of different Ru-Zn catalysts.

2.2 催化剂性能评价

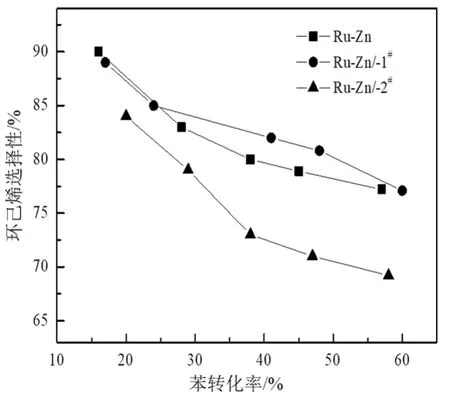

图5 是不同Ru-Zn 催化剂上苯选择加氢制环己烯反应性能结果,苯转化率与环己烯选择性的关系曲线。

图5 不同Ru-Zn 催化剂的苯加氢性能Fig.5 Catalytic performances of the Ru-Zn catalysts with different additive

由图5 可见,随着苯转化率升高,3 个催化剂对生成环己烯的选择性均呈现下降趋势,但各个催化剂上环己烯选择性的下降程度不同。这说明在相同的苯转化率下,使用不同的添加剂改变了催化剂上环己烯的选择性。其中,以PEG-6000 为添加剂的Ru-Zn-1#催化性能最高且生成环己烯选择性最好,苯转化率42%时选择性为82.3% (环己烯的收率为34.6%),因此后续采用该催化剂进行重复使用性能测试。

2.3 催化剂重复使用性能

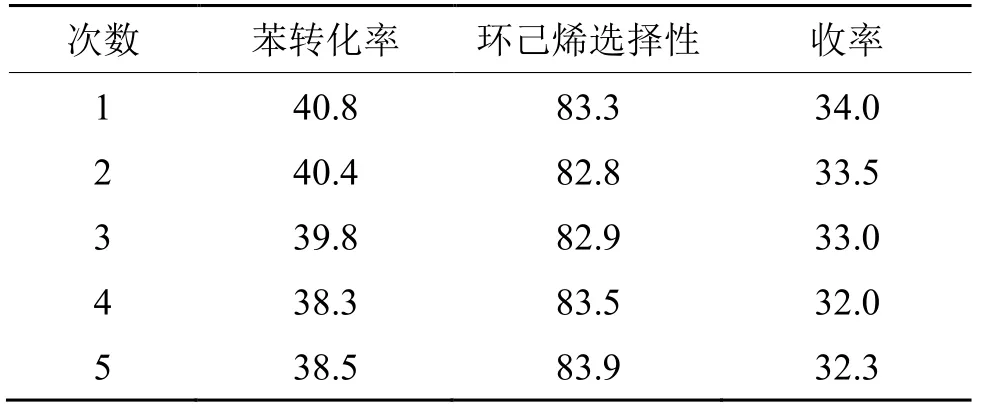

苯加氢制环己烯反应为气-液-固多相反应,工业上反应连续进行,而且催化剂经分离后要循环使用。因此,催化剂性能的稳定性对其工业应用至关重要。表2 列出了以Ru-Zn-1#作为催化剂,反应10 min 时所表现出的加氢性能。

表2 Ru-Zn-1#催化剂的重复使用性能Tab.2 The stability of the Ru-Zn-1# catalyst /%

由表2 数据可以看出,催化剂在循环使用多次后,催化剂的活性略有降低,而选择性略有升高。这可能与反应过程中催化剂上吸附了大量的硫酸锌有关[11]。实验结果表明,Ru-Zn-1#催化剂可重复使用,稳定性好,具有良好的工业应用前景。

3 结论

1) Ru-Zn 催化剂制备过程中使用不同的添加剂(聚乙二醇、聚乙烯吡咯烷酮)影响了催化剂的加氢性能。其中,添加聚乙二醇制备的Ru-Zn-1#催化剂表现出相对高的环己烯收率。

2) Ru-Zn-1#催化剂的高催化性能与金属粒子的高比表面积、大的孔结构有一定的关系。

3) Ru-Zn-1#催化剂在循环使用5 次后环己烯收率仍保持在32%以上,具有良好的工业应用前景。