压紧机构预装配过程的碰撞响应影响因素分析*

2021-02-11赵钰辉于祥云王延忠

刘 鹏,张 震,苏 震,卞 勇,赵钰辉,于祥云,王延忠

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.中国兵器工业新技术推广研究所,北京 100089)

碰撞发生在机械产品的任意多个可游离零部件之间,如压紧装置加压过程、齿轮的啮合过程产生不同程度的碰撞接触[1]。在碰撞的瞬间,相互接触的2个物体的接触部位会产生巨大的碰撞力,进而引起物体的变形。由于作用于2个碰撞物体的碰撞力为一对相反力,物体碰撞后会分离,如果此时外力没有撤除,2个物体将再次碰撞、弹开、碰撞……,直至2个物体贴合。由于机械产品大多为金属材料构成,金属材料刚度大,弹性弱,机械零件的碰撞过程持续时间很短,肉眼一般无法分辨。碰撞过程的2个重要指标为碰撞力和响应时间,碰撞力如上所述,为碰撞瞬间物体间的接触力,响应时间为两物体从第1次碰撞接触到最终贴合的时间。从机械产品的质量及使用寿命的角度出发,碰撞过程产生的力应该越小越好,从机械产品的性能出发,碰撞的响应时间越小越有利。2个物体之间碰撞力的大小可能受到物体间隙、压力大小、初速度等诸多因素的影响,研究这些因素对碰撞力和响应时间的影响,对提高机械产品的性能及使用寿命具有较高的理论价值和实际效益。

碰撞的研究方法分为经典动力学法以及接触单元法[2-4],经典动力学法的冲击力计算方式简单直接,但无法反映碰撞力和物体碰撞变形的变化,计算方式较为单一,准确性较低,无法结合工程实际的影响因素进行考虑[5]。接触单元法采用弹簧和阻尼器组成的接触元件模拟碰撞过程,综合考虑物体碰撞过程的相互作用与能量损耗,由于其计算精度高,与实际情况贴合性强,目前在解决实际问题上得到广泛应用。众多学者根据接触元件中弹簧和阻尼器的性质建立了不同的碰撞模型,Hertz-damp模型的接触元件由变刚度弹簧和非线性阻尼器组成[6-7],可以较好地反映真实的碰撞过程。本文采用Hertz-damp模型对碰撞系统进行分析。

MATLAB/Simulink是一款高效搭建数学模型并仿真求解的软件工具,运用Simulink的积分、微分模块可以方便地求解复杂微分方程,绘制相关参数的影响曲线,减少研究过程的计算工作量,有效地缩短研究周期。

1 碰撞系统及其动力学方程的建立

以某加压装置的轴向两零件为例,建立双物体碰撞模型(见图1)。由于影响碰撞的为两物体的相对运动速度和位移,因此在研究过程中可以将一个物体固定,将相对速度与位移施加在另一个物体上,起到简化模型的效果。

图1 碰撞模型

图1中,物体B为固定零件,A为活动零件,受到压紧力F的作用,A、B的初始间隙为gp,μ为A与大地的摩擦因数。选择压紧力F方向为正方向,建立碰撞方程如下:

(1)

(2)

用gp表示碰撞前的初始间隙,在A、B之间添加刚度为k、阻尼系数为c的接触单元,接触单元模型如图2所示。

图2 Hertz-damp接触单元模型

用δ表示两物体在碰撞时的侵入深度:

δ=xA-xB-gp

(3)

则两物体的相对运动速度为:

(4)

采用接触单元法的碰撞接触力表达式为:

(5)

根据能量守恒关系,可以用碰撞刚度k和阻尼因子ξ表示阻尼系数c:

c=ξ×δ1.5

(6)

不同接触单元模型之间阻尼因子各不相同,Hertz-damp模型的阻尼因子为:

(7)

Hertz-damp模型中n取1.5,刚度k为变量,随两物体碰撞时的侵入深度变化,表达式为k=e1/a-bx,结合常用的铁、钢等金属材料性质,此处a取0.3,b取9.97,即k=e1/0.3-9.97x。

材料恢复系数e可通过试验测得或结合实例按经验选取[8],则FN可以表示为:

(8)

将式8提取公因式后可简化为:

(9)

结合式1~式4和式9,可以得到碰撞系统的数学模型:

(10)

2 仿真计算

2.1 Simulink仿真模型的搭建

根据碰撞系统的数学模型,建立其Simulink仿真模型(见图3)。

图3 碰撞系统Simulink仿真模型

根据式9可得接触力模块的模型如图4所示。

图4 接触力模块Simulink模型

2.2 模型参数及影响因素方案

根据预装配过程的实际情况,给Simulink模型赋予参数,参数数值见表1。

表1 Simulink模型静态参数表

为获取压紧力、初速度、间隙等3个影响因素对碰撞的影响关系,分别针对3个因素设置仿真方案,影响因素方案见表2。

表2 影响因素仿真方案表

2.3 仿真结果

2.3.1 压紧力仿真结果

按压紧力仿真方案设置Simulink模型,物体A初速度设为0,两者间隙取0.000 5 m,维持其余参数不变,改变压紧力大小,得出系统的碰撞力曲线、响应和收敛曲线、运动相图曲线分别如图5~图7所示。

图5 压紧力对碰撞力影响曲线

图6 压紧力对碰撞响应影响曲线

图7 压紧力对运动相图影响曲线

通过曲线可以看出,压紧力与系统碰撞力的大小和响应速度呈正相关,压紧力越大,碰撞力越大,响应速度越快;但随着压紧力的增大,系统碰撞的收敛速度变慢;系统的稳定性不随碰撞力的大小发生变化。

2.3.2 初速度仿真结果

按物体A的初速度仿真方案设置Simulink模型,压紧力选择250 N,间隙选择0.000 5 m,维持其余参数不变,改变物体A初速度大小,得出系统的碰撞力曲线、响应和收敛曲线、运动相图曲线分别如图8~图10所示。

图8 初速度对碰撞力影响曲线

图9 初速度对碰撞响应影响曲线

图10 初速度对运动相图影响曲线

由曲线可以看出,系统碰撞力的大小和响应速度随着初速度的增大而增大;而系统的收敛速度随着初速度的增大而减慢;系统的稳定性不随碰撞力的大小发生变化;从运动相图和响应相图可以看出,初速度为1 m/s时,物体第1次碰撞回弹越过了起始位置。

2.3.3 间隙仿真结果

按间隙仿真方案设置Simulink模型,压紧力取250 N,物体A初速度设为0,维持其余参数不变,改变压紧力大小,得出系统的碰撞力曲线、响应和收敛曲线、运动相图曲线分别如图11~图13所示。

图11 压紧力对碰撞力影响曲线

图12 压紧力对碰撞响应影响曲线

图13 压紧力对运动相图影响曲线

根据曲线可以看出,随着系统间隙的增大,系统的碰撞力增大,响应速度减小,收敛速度变慢;间隙不影响系统的碰撞稳定性,只影响其碰撞收敛过程中的振动幅度。

3 结语

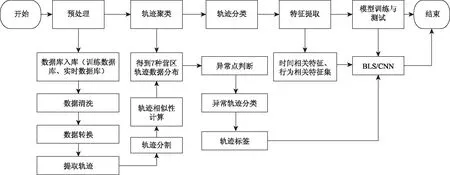

将碰撞系统从压紧机构的预装配过程中提炼出来,使得碰撞影响参数的研究更具针对性。本文提取了压紧机构的挡板和弹子盘装配时的碰撞模型,采用动力学法和接触单元法建立数学模型描述该碰撞过程,进一步借助Simulink搭建其仿真模型,设置影响因素的仿真方案并计算求解,最终得出了压紧力、初速度、间隙对碰撞系统的影响如下。

1)压紧力、初速度以及间隙三者的增大都会引起碰撞力的增大,并使得系统的收敛速度变慢。

2)系统的响应速度随压紧力和初速度的增大变快,随着间隙的增加变慢。

3)3个影响因素都对系统的稳定性没有影响,需要注意的是,当初速度增大时,会导致物体第1次碰撞后越过起始点。