进液垫片自动循环连续加工技术研究

2021-02-11刘春梅刘蔚豪

刘春梅,刘蔚豪

(中国工程物理研究院电子工程研究所 一车间,四川 绵阳 621900)

聚四氟乙烯是目前化工行业最新型的工程塑料,号称“塑料王”。与普通的塑料相比,聚四氟乙烯具有耐高低温性、耐化学腐蚀和耐候性、摩擦因数低、优异的电气绝缘性、不粘性等众多优良品质,在石油化工、机械、船舶、电子通信等领域中得到日益广泛应用。但由于强度低、刚性差、冷流性大、不能注射成型,需烧结成型。对于小批量零件,一般采用在金属切削机床上进行车削加工成型,毛坯材料一般选用棒材或成型板材。该材料的加工性能、切削规律、刀具结构、切削量与常规金属材料存在差异,切削力小,线膨胀系数大,韧性强,加工过程中不易断屑,热敏感性高,切屑易缠绕在工件表面(见图1)造成加工中断,需停机清理切屑。中国工程物理研究院电子工程研究所的产品进液垫片(见图2)材料采用聚四氟乙烯,加工过程中由于缠屑造成工件尺寸不易保证,加工钻头折断,无法实现自动循环连续加工[1-4]。

图1 工件表面缠绕切屑

图2 进液垫片

为应对切屑缠绕问题,通常是在数控机床不断开关门的状态下进行加工,人必须寸步不离地守在机床旁边,用气枪吹切屑,让切屑及时掉落(见图3),每加工1件至少开门3次(程序加工时间3 min),此方法加工效率低、劳动强度大,压缩空气产生的噪声会对操作者造成职业危害。统计现场生产数据,生产100件加工时间为8 h,去毛刺时间为4 h。

图3 用气枪吹切屑

1 零件结构工艺性分析

该零件材料为聚四氟乙烯,由台阶外圆、内孔、径向孔组成,零件表面质量要求较高,禁止有飞边、毛刺产生。形状虽然简单,但该零件自身散热性差,热膨胀系数大,使零件车削过程中产生较大的热变形影响,由于径向孔与轴向孔交叉导致相交处产生较多飞边,手工去除难度较大。

2 聚四氟乙烯材料车削特性分析

聚四氟乙烯具有较小的热导率,仅为0.27 W/(m·K),耐热温度低,较高的切削温度会使材料发生软化,出现“粘刀”现象。由于具有较大的热膨胀系数,在车削过程中会因摩擦产生较大的热量,使工具发生弹性变形,影响工件的表面质量和尺寸精度。此外,材料弹性模量低,车削加工过程中在摩擦力以及刀具施加给工件的力共同作用下,导致工件表面产生飞边毛刺,从而影响工具的加工精度和使用性能。

3 加工难点分析

此零件的加工工艺路线为粗车外圆→钻孔→粗加工径向孔→精镗内孔→精车外圆→精径向孔→切断。由于切屑缠绕使得加工中断无法连续进行,频繁停机开门清理切屑导致加工效率低下,无法实现循环连续加工。经分析切屑缠绕主要集中在如下环节。

3.1 外圆加工

粗车外圆过程中,加工余量大,加工路线由右端至左端,粗加工时由于切屑的重力作用使切屑垂在工件下方,但在车削终点时由于切屑变细,切削在高速旋转力的作用下缠绕在工件表面,同时还将之前的切屑全部卷起来,造成车削难以继续下去。

精加工时,为保证尺寸,刀具比较锋利,余量小,产生的切屑呈细丝状,缠绕在工件表面高速旋转导致工件尺寸不稳定。

3.2 径向孔加工

径向钻孔时,钻头直径仅有0.65 mm,长度5 mm,钻头长径比达7以上,刚性极差,加工过程中若出现工件表面有缠屑现象,在钻孔过程中易将钻头折断,造成无法继续加工。径向贯通孔与轴向孔交叉处产生毛刺较大,且手工去除难度较大,无法满足设计需求。

4 解决措施

4.1 外圆加工改变走刀路线

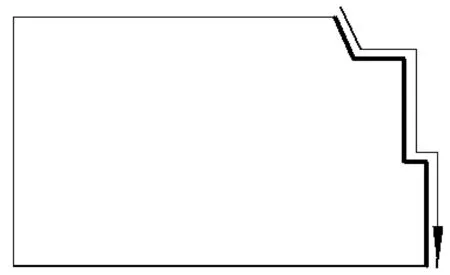

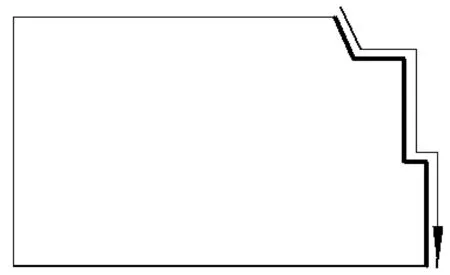

根据现场实践发现,粗车缠屑经常发生在车削收尾阶段,此时靠近卡盘端面,在高速旋转产生的向心力作用下缠绕在工件表面。通过不断的加工试验,总结材料特性,利用逆向思维改变加工走刀路线,同时在切入时由直线切入改为斜线切入,保证入刀口光滑没有毛边,为后续工步提供好的基本面。外圆精车后刀具提升0.3 mm,沿外轮廓路线重复一次,利用刀具作为工具,赶走残留在外圆上的切屑[5-6]。改进前后加工路线示意图如图4所示。

a)改进前

b)改进后图4 改进前后加工路线示意图

4.2 合理选择刀具角度

刀具结构是否合理与刀具的几何参数有着重要关系,刀具几何角度选择是否合理,能影响到加工质量和生产率以及刀具的使用寿命。刀具几何角度中,刀具前角直接影响切削力、切削温度和切削功率[7-10]。

1)增加前角,可使被切削金属层的塑性变形程度减小,切削力明显减小。对于聚四氟乙烯材料,由于工件材料强度、硬度较低,应选取相对较大的前角,从而减小切削力并降低切削热。

2)刀具后角的主要作用是减小厚刀面与过渡表面之间的摩擦,由于切屑形成过程中的弹性、塑性变形和切削刃倒圆半径作用,在过渡表面上形成一个弹性恢复层,是工件产生飞边毛刺的主要原因,因此应选取较大刀具后角,从而减小刀具和聚四氟乙烯工件之间的摩擦力,降低工件的局部过热现象,减小飞边毛刺的产生,提高工件表面的加工质量。

3)刃倾角主要影响刀头的强度、切削分力和排屑方向。刃倾角大小的选取对已加工表面的质量起到很大的影响。为控制切屑的流出方向,避免切屑缠绕在工件表面,使切屑流向待加工表面,最后沿端面自然坠落。数控成型刀具的刃倾角一般为3°,无法明显实现控制非金属材料的排屑方向,将数控成型刀具进一步刃磨成8°,同时将排屑槽刃磨成圆弧过渡,避免切屑堆积缠绕。

刃磨刀具示意图如图5所示。

图5 刃磨刀具示意图

4.3 径向孔加工利用钻头自身去屑

聚四氟乙烯材料在钻孔加工中,最大的问题是如何及时去屑。为解决径向钻孔时由于缠屑造成刀具折断,可采取如下措施。

1)选取小螺旋角和具有较多容屑槽的钻头,利于切屑排出。

2)钻孔时采用小进给、勤退刀的方式保证及时取出切屑,从而提高钻孔加工的表面质量。

3)应在钻头切入前彻底清除工件上的切屑,经过反复试验,可利用冷却液的自身压力实现清理切屑。在径向钻头靠近工件时通过程序控制机床开启冷却液喷淋,利用水压清理径向钻头上残留的切屑和工件上的部分切屑。开始钻孔时关闭喷水,方便切屑顺着钻头螺旋槽排除,此时若保持开启冷却液,水压将干扰切屑排出而缠绕在钻头表面,将钻头折断。钻孔加工程序将一次钻到深度改为自动循环进、退刀加工,钻一下退一下,便于切屑排出。

4.4 切削液的恰当运用

切削液对减小零件的热变形起着重要作用。切削液通过液体的热传导作用,把切削区内刀具、工件和切屑上大量的切削热带走,降低切削温度,提高刀具耐用度和工件的表面质量。在车削聚四氟乙烯塑性材料时,采用乳化液、高压大流量,不仅有利于断屑,也可在一定程度上减小零件的热变形。

5 实践效果

通过更改加工路线,充分利用冷却液的压力实现自动清除切屑,通过机床的自动拔料器实现自动循环加工,经过生产验证,生产效率提高40%以上,产品精度稳定可靠,不需要操作人员频繁停机清理切屑,实现了自动循环加工。

6 结语

综上所述,聚四氟乙烯具有强度低、硬度小、热传导性差、热膨胀系数高等特性。在车削聚四氟乙烯时,根据工件材料的性能及加工条件、加工质量要求,通过选择合理的走刀路线和合适的刀具角度,充分利用机床自身冷却液压力,保证了加工精度,避免了缠屑及自动循环加工过程中的频繁开机,提高了加工效率和加工质量。