商用车轮毂设计中有限元分析技术的应用

2021-02-11鲁启立

鲁启立

(广东富华重工制造有限公司,广东 江门 529000)

0 引言

轮毂作为车辆发挥重要作用的零部件之一,在移动过程中一直发挥荷载作用,这就要求铸件具备良好的性能,不能有任何缺陷,例如开裂、夹渣、气孔等。铸件轮毂的厚壁必须均匀,整体分析相关机构的设计要求,充分考虑到铸造手段、拔模条件以及铸件的分型面等,把废品率控制到最低,确保生产的可靠性和高效率。有限元方法是一种现代化的数值分析方法,它是利用数学近似的方法对真实物理系统(如几何和载荷工况等)进行模拟,还可以通过单元(简单而又相互作用的元素)用有限数量的未知量去逼近无限未知量的真实系统。随着计算机技术的快速发展和普及,该方法已逐渐应用于汽车零件的强度分析[1]。随着计算机技术的迅速发展,有限元分析广泛应用于汽车零件的可靠性分析。商用车轮毂的特点是结构较为复杂,采用手工计算的方式很难分析轮毂的整体受力情况,而借助有限元法能快捷方便地确定出轮毂各部位的受力情况。该文结合某品牌商车轮毂的特点以及轮毂强度的需求,对其结构进行优化设计,并借助有限元法加以了分析[2]。

1 有限元分析技术的应用优势

针对汽车轮毂的设计,通过有限元分析技术改进汽车轮毂设计中的问题,保证汽车轮毂的质量,例如目前正在应用的以有限元技术为基础的汽车轮毂二维建模以及二维建模方案,奠定了汽车轮毂的设计基础,为以后的三维有限元建构提供了技术支撑。该文基于汽车轮毂的三维模型,分析了汽车轮毂在三维模型下的可靠性和精度,原传统方式采用二维模型进行设计,容易与实际施工效果产生较大偏差,利用三维模型和有限元设计技术可以很好地解决该问题,从而使汽车轮毂设计更加科学。在汽车轮毂设计制造中应用有限元设计技术,构建实验用的仿真模型,进行冲击载荷、疲劳应力等仿真实,检验汽车轮毂利用不同材料设计的轴承区的力学性能。与有限元技术的有机结合,更有助于汽车轮毂的后续设计和制造。有限元法可以很方便、清晰地显示出轮毂各处的受力情况,在能够确保轮毂强度的基础上,对轮毂的设计进行优化,同时进行有限元技术实施强度分析。并对设计数据进行计算,可以优化设计效率,从而达到汽车轮毂设计的预期效果和目的。

2 轮毂的设计工作

汽车的轮毂系统借助轮毂轴承的旋转来实现其功能,以满足汽车行驶的要求;借助制动鼓可以使汽车停车或减速。轮毂系统的设计需要满足汽车安全可靠的要求,要保证可以承受汽车悬挂的垂直载荷、侧向滑动力以及制动系统产生的扭转力矩等;商用车的轮毂系统组成包括前轮毂、后轮毂以及挂车轮毂。轮毂的组成包括了轮毂本体、滚动轴承、连接螺栓、油封、齿圈、制动鼓及其联接件。轮毂本体受力复杂,关系到整车的行驶安全,其质量至关重要[3]。针对轮毂设计,为了保证其满足国家相关要求,设计过程可以对有限元法进行有效应用,将汽车整体的结构设计与汽车轮毂设计有效融合,利用有限元分析合理完善三维建模,在整体上提升汽车轮毂设计的质量。

3 轮毂数学模型的建立

汽车的轮毅系统需要承受多种载荷,包括垂直方向、侧向力以及制动产生的扭转力矩等。通过螺栓将轮毂与轮辋进行固定连接,只有充足的摩擦力矩和静摩擦力才可以实现预紧力,所以轮毂在结合面处需要承受各类载荷与弯矩的传递;轮毂和制动鼓也要保证连接预紧力有效,并且针对制动鼓制动时形成的扭矩,端面必须有足够的承受力。设计轮毂的结构时,必须通过计算校核轮毂在极限条件下的受力情况,特别是在轮毂处于紧急制动条件下的受力计算,以分析轮毂在最大侧向力作用下的可靠性[4]。

汽车在紧急制动(打滑状态)时轮毂的强度计算如下。

轮毂所受垂直载荷力F。

式中:φ2-轮胎和地面的侧向附着系数,计算数值为1.0。

4 实体模型的网格划分及载荷与约束的加载

4.1 轻量化方案建立

根据传统轮毂的强度分析结果,确定了以下轻量化方案。法兰周边存在大量冗余材料,去除冗余材料,轮毂采用花瓣结构。清除轮毂盖周围多余的材料,以改进铸造工艺。但是,它位于法兰的根部。为了避免强度和刚度的下降,加劲肋沿径向布置。拆下材料后,轮毂盖从原来的螺纹连接改为过盈压接。适当减小储油室的壁厚。

4.2 实体模型的网格划分

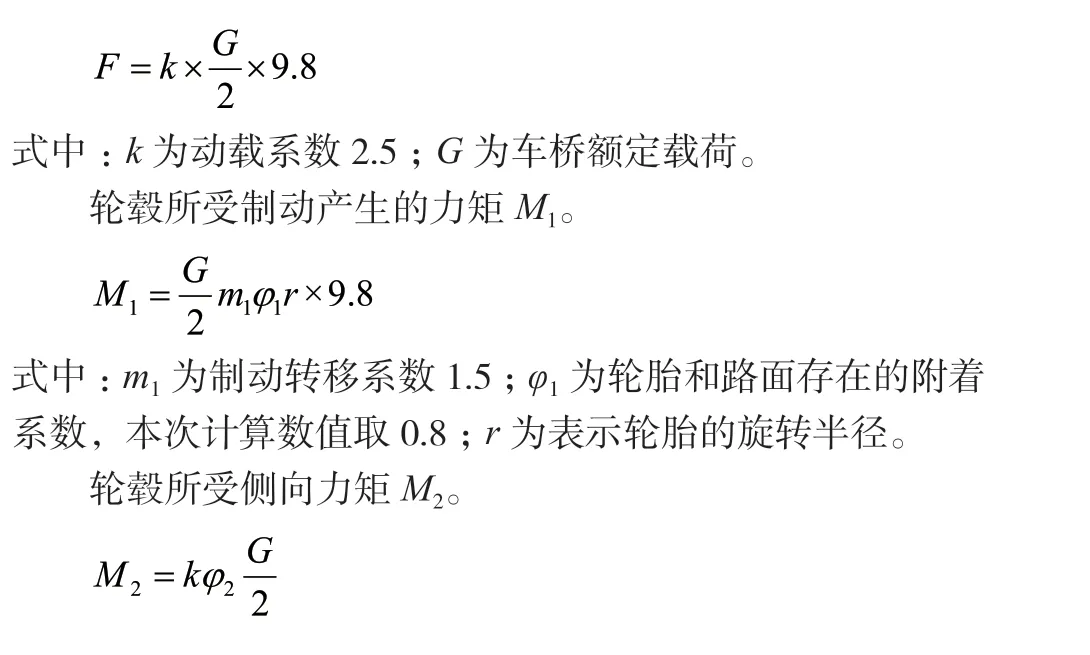

该文借助UG6.0 软件建立3D 实体造型仿真后轮毂的结构,并导入Patran 软件加以分析。对整个零件进行网格划分,轮毂的形状较为复杂,采用网格划分的方式建立起四面体实体单元,网格划分结果如图1。各个零部件的弹性模量、屈服强度、抗拉强度如表1 所示。

表1 材料属性定义

4.3 载荷及约束的加载

结合已建立出的模型,在行驶条件下施加载荷与约束,结果表明,实际的约束与有限元模型存在一定的差异,为了将实际的载荷状况真实地体现出来,通过实验分析,把轮毂的约束状态搞清,也就是轴承孔对轮毂的约束,同时x、y、z三个方向对其产生作用,平动与转动也在作用之内,y、z方向的平动与x方向发生的转动形成对轴承孔的约束[5]。

5 有限元分析结果

在轮毂结构以及定位尺寸不发生改变的基础上,对轮毂加以优化设计,即针对轮毂的结构实施优化设计,其优化后的三维结构如图2 的(a)和(b)所示。

图2 轮毂三维结构

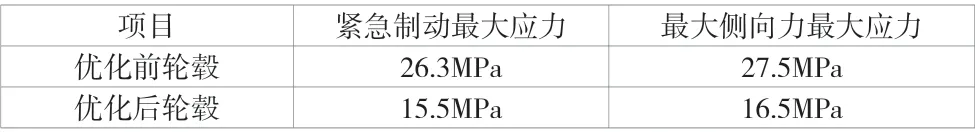

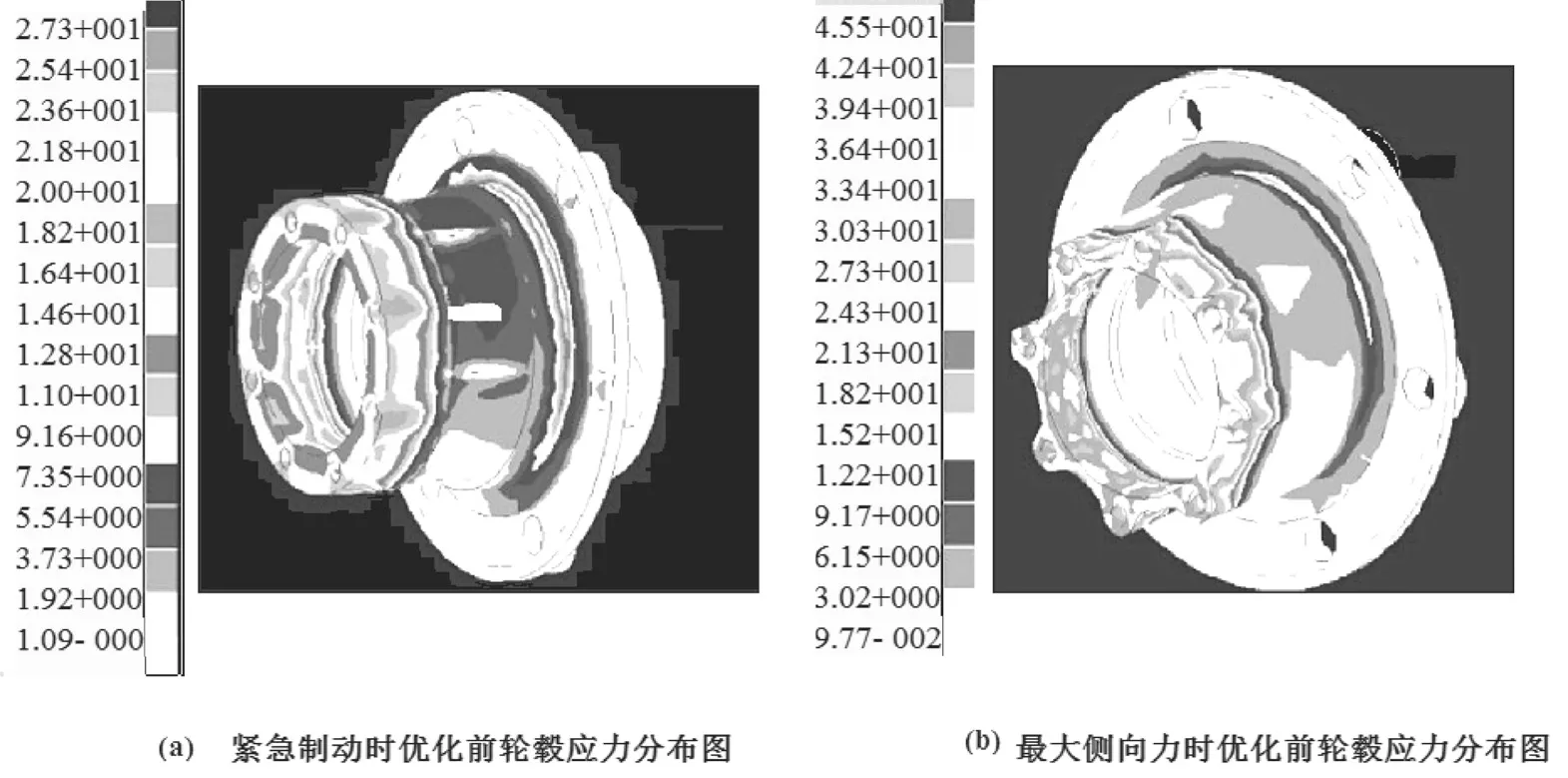

针对不同工况下轮毂载荷的变化,可以通过计算进行分析。轮毂的应力在优化前后发生变化图3、图4 所示。

5.1 前轮毂的仿真结果的优化

图3(a)显示前轮毂处于紧急制动状态下优化应力分布图,图3(b)最大侧向力时优化前轮毂应力分布图。

5.2 后轮毂的仿真结果优化

图4(a)显示后轮毂处于紧急制动状态下优化应力分布图,图4(b)后轮毂在最大侧向力时优化应力分布图。

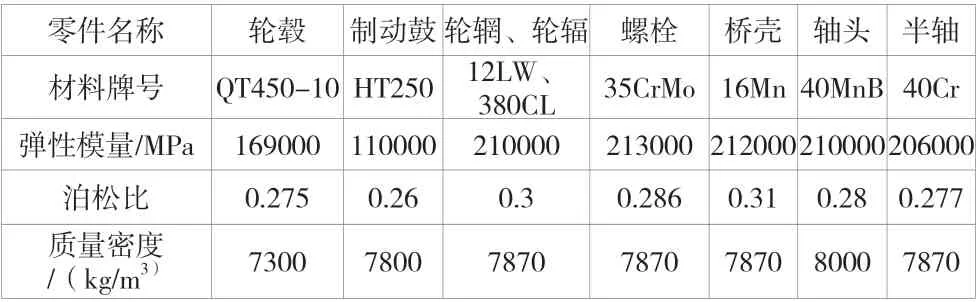

对轮毂的结构加以优化,轮毂的应力发生的变化如表2所示。轮毂的材质:QT450-10,屈服强度310MPa,抗拉强度450MPa。通过结果对照不难看出,进行应力优化后产生明显效果,远小于材料本身的屈服强度[6]。经过对优化化前、后的分析云图(见图3、图4)分析,得出在紧急制动、最大侧向力工况下,轮毂的安全系数(见表3)。

表2 优化前后结果对比

表3 改进前后轮毂的安全系数对比

图3 优化前轮毂应力分布图

图4 优化后轮毂应力分布图

冲击载荷下屈服极限系数下降(1.19-1.15)/1.19=3.36%,满足要求;强度极限系数下降(1.728-1.665)/1.665=3.78%,满足要求。

5.3 强度校核

最终优化后,轮毂的应力分布更加均匀。在满足轮毂强度的前提下,提高了材料的利用率。对13T 桥梁试验,轮毂质量减少3.5kg,占总轮毂质量的14.3%。结果表明,优化后轮毂的弯曲疲劳寿命为497000 周,比优化前降低了87.1%。径向疲劳寿命为146.3 万次,比优化前降低82.1%。但轮毂的疲劳寿命仍满足设计要求,在规定的使用寿命内不会发生疲劳失效,因此优化结果是可靠的。

对轮毂腹板厚度和腹板夹角的分析,并与铝合金材料的许用应力值进行比较,可以看出,当腹板厚度为16mm~20mm时,只有铝合金材料的许用应力240MPa 超过车轮的最大应力值,才能满足车轮的强度需求。基于必须满足车轮最大应力值小和材料少(腹板厚度小)这两个要求,要保证腹板厚度为 18mm~20mm。如果腹板夹角变化范围在50°~60°时,通过模拟过程显示,只有越大的夹角才会产生更小的车轮应力值,车轮也就更安全;车轮的最大应力最小时两板夹角为60°时,车轮最安全。通过数次试验,确定53°~60°为板间夹角的最佳范围。

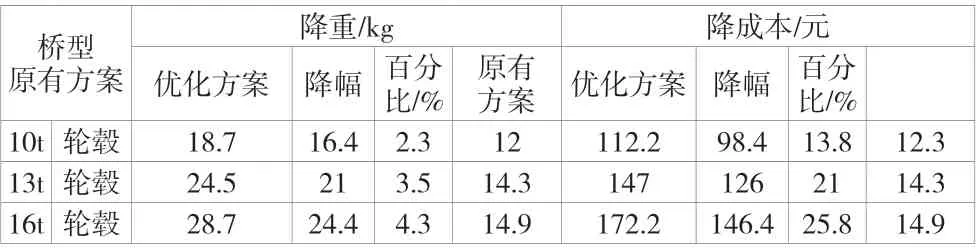

6 轻量化成果

为了有效提升商用车产品的综合性能,当前已完成了多个型号的轮毂轻量化,包括10t、13t、16t 级桥型,均已进行的15 万km 的安全性试验。在提升产品性能的前提下,实现降重、降成本的目标(内容如表4)。

表4 轻量化轮毂降重、降成本成果

对商用汽车轮毂结构进行有限元分析,明确了结构中存在的低应力集中区域。对该区域轮毂的结构进行了轻量化设计。借助轻量化方案不仅可以提升铸造的工艺性,还通过了15 万km 可靠性试验。对比传统轮毂,通过轻量化设计可以使质量平均降低约13.7%,降低成本约13.8%,实现轮毂降重、降成本的目标,整车的运载效果、燃油经济性以及操纵稳定性得以提升。

7 结语

综上所述,在人们物质生活质量显著提升的今天,汽车已经成为代步的主要工具,而为了驾驶的安全性和体验的良好性,在汽车工程中应用有限元技术进行分析意义重大,也逐渐推动该技术在汽车生产商中的普及。汽车轮毂的设计是整体汽车结构的核心技术,如果生产中的安全问题不能解决,不仅威胁到驾驶员的安全,更会影响到汽车相关产业的经济效益。该文的有限元分析模型就是针对轮毂的结构特点建立的,利用该模型进行仿真分析,可以确定出轮毂应力分布特点。优化设计后,在保证强度可靠的基础上,降低了该型号轮毂的质量,对比传统轮毂,轻量化轮毂更加安全可靠,不仅使用寿命长,而产品的质量轻,相应的成本也有所降低,具有广阔的应用前景。