RSB系列自调匀整并条机使用体会

2021-02-10程卫平时芬芬

程卫平,时芬芬

(新疆东纯兴纺织有限公司,新疆 喀什 844004)

0 引言

目前,市场上的自调匀整并条机主要有立达RSB系列、特吕茨勒TC系列以及配乌斯特USG自调匀整系统的国产并条机,这些设备各有优点,如性价比好、可靠性高等,为纺纱企业提供了更多的选择,但从市场整体反馈看,立达RSB系列自调匀整并条机依然是纺纱企业的首选[1-2]。

自调匀整并条机作为高度机电一体化的设备,对控制纱线的条干均匀度至关重要。由于纺纱原料变化或存在不稳定性,如:不同马克隆值或线密度的原料弹性不同,相同原料在不同回潮率或不同伸直平行度下的弹性也不同,要充分发挥自调匀整作用,就需要定期对自调匀整系统进行精准校调,使之与当前的原料状况相匹配以达到良好的匀整效果。笔者以立达RSB D24c型并条机为例,介绍自调匀整系统的匀整强度、低速调整、匀整点3要素的调整方法。

1 并条机自调匀整的工作原理

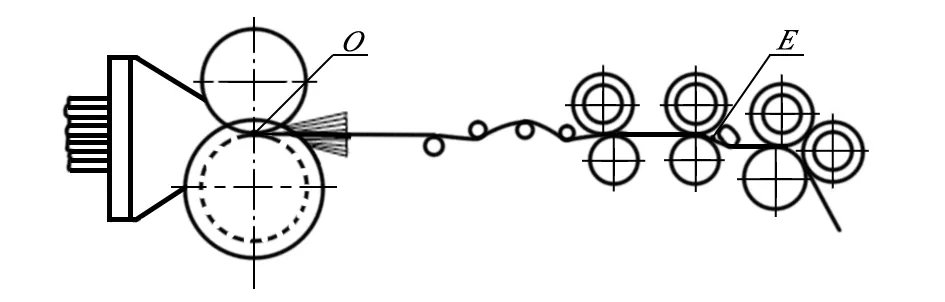

自调匀整并条机可将有质(重)量波动的喂入条子,在自调匀整系统的作用下自动调节牵伸倍数,使输出条子始终维持在规定的质(重)量范围内。如图1所示,喂入条子在O点被100%检测,检测结果通过计算机计算,并通过伺服电机和差速齿轮箱等共同作用来调整牵伸倍数,将检测到的条子粗细疵点在牵伸区E点进行调整,实现稳定的输出条子质(重)量[3]。

图1 自调匀整传动示意

2 匀整强度

2.1 释义

在自调匀整系统中,匀整强度是重要的设定参数之一,主要描述匀整系统对检测到的疵点匀整程度。若匀整强度不足,自调匀整系统只能降低检测到条子中存在疵点的幅度而不能将其消除;若匀整强度过大,自调匀整系统会将检测到条子中存在的疵点调整为相反的疵点[4]。

2.2 调整方法

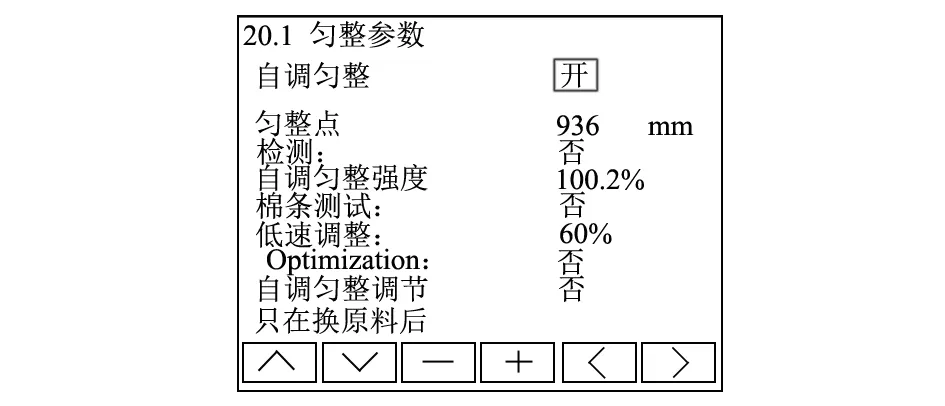

在设备以正常速度运行时,分别喂入正常的条子n根,n+1根和n-1根,生产长度为100 m的条子并测试其质(重)量。然后,进入图2a)所示的“20.1 匀整参数菜单”,在当前的匀整强度下,将棉条测试的“否”改为“是”,系统进入图2b)所示的“20.4 自调匀整强度菜单”,分别输入n,n+1和n-1根条子对应产出的条子质(重)量,然后将计算的“否”改为“是”,设备将自动计算出最佳的匀整强度值。每段长为10 m,以3段实测均值进行计算,并在“20.4 自调匀整强度”菜单中输入实测值,观察菜单中显示的匀整强度值是否被接受,如不接受则重复上述步骤,直到接受为止。

a) 20.1 自调匀整参数菜单

2.3 生产实例

在正常生产的并条机上,选取5根、6根、7根棉条并合,在保证机后棉条不断条的前提下,按要求做n,n+1和n-1的试验。摇棉条每个样称重3段,

3 低速调整

3.1 释义

在自调匀整系统中,低速调整是最容易被忽视的重要设定参数,主要描述匀整系统对检测到的疵点因不同速度产生的匀整补偿。其设定不当,影响低速、启动或停车等过程的自调匀整效果[4]。

3.2 校准方法

在显示屏“20.1 匀整参数”菜单内,在当前低速调整基础上,将优化项目状态保持为“否”,分别在正常速度和点动速度时,生产长度为100 m的条子,测试正常速度下的均值A和点动速度下的均值B,计算平均条子质(重)量差异率X,X=[(B-A)/A]×100%。当X>0时,说明当前匀整系统的低速调整不足,需将当前匀整系统低速调整值增加0.2X,反之亦然;需要注意的是该值的最小调整幅度为5%的整数倍。

自RSB-D45型自调匀整并条机问世以来,立达公司将这一计算过程集成到并条机的操作系统中,用户只需要输入条子质(重)量均值A和B,设备就会自动计算需要的调整量,极大地降低校准操作难度,也能帮助操作人员快速完成校准。

3.3 生产实例

图3为低速调整不合理造成的不匀率曲线。

a) 逐步加速到正常速度

点动开车,将并条机速度逐渐增加到正常车速;或者将正常速度开车的并条机按关机键后逐步降速到停车,进行2组棉条波形图试验。若出现图3a)所示的不匀率曲线,说明低速调整过大;若出现图3b)所示的不匀率曲线,则说明低速调整过小。

4 匀整点

4.1 释义

在自调匀整系统中,匀整点也是最重要的设定参数之一,表示被检测罗拉检测到的疵点,在主牵伸区内被匀整的位置。若调整不当,将导致检测到的1个疵点在输出条子中会产生两个方向相反的疵点。

4.2 校准方法

立达RSB系列并条机的匀整点校准方便快捷,进入“20.1 匀整参数”菜单,在当前的匀整点下,将匀整点检测的“否”更换为“是”,系统将进入“20.3 匀整点 搜索”菜单,并自动搜索最佳的自调匀整点,自动搜索完后在“20.3 匀整点 搜索”菜单“安全”后显示“最适宜的”“较适宜的”“良好的”字样,笔者公司自动搜索后选择“最适宜的”;若搜索未出现上述结果,则重复当前步骤。需要注意的是,搜索自调匀整点的条子不能流入后道工序。

4.3 生产实例

在正常生产的并条机后放入长度约为1 m的条子,并用不同颜色的有色纤维分别在头端和尾端进行标记,取完全包含这段条子的输出棉条在条干仪上测试(确保喂入附加条子的部分被完全测试),同时记录喂入相应条子对应的不匀率曲线。若匀整点过早,则会出现如图4所示的不匀率曲线;若匀整点过晚,则会出现图5所示的不匀率曲线。

图4 匀整点过早的不匀率曲线

图5 匀整点过晚的不匀率曲线

5 调整的前提条件和校准周期推荐

以下任意情况发生变化时,都应对匀整系统的3要素进行校准:原料、品种、输出速度、喂入条子质量、并合根数、牵伸倍数、牵伸隔距、张力变化(W1,W2,W8等)或其他工艺部件的更换及调整。在原料、温湿度比较稳定的前提下,可1个月校准1次。特别要注意的是,每台车都必须校准,切忌只对同品种的某台车进行校准。

6 评判匀整参数校准质量的方法

上文中3要素的生产实例,是通过棉条不匀率曲线的变化来评判条子的短片段不匀率的。

立达公司推荐分别测试30×1 m,30×3 m和10×10 m片段的条子质(重)量,并提供对应CV值的参考数据:0.5%,0.3%,0.2%。当纺企计算各组数据的CV值低于参考值,说明自调匀整处于良好状态;高于参考值,则重新检测条子的质(重)量;必要时检查匀整系统的硬件状态并重新校准匀整参数。

7 结语

用好自调匀整并条机对纺纱厂的质量控制至关重要。要保证并条机长期稳定地生产出高质量棉条,就必须确保各匀整参数设定合理、准确,并做到定期检查校准,才能真正发挥自调匀整并条机的自调匀整作用。