现代汽车制造业中机械加工技术的应用研究

2021-02-10邱全进

邱全进

(承德石油高等专科学校,河北承德 067000)

0 引言

国内汽车行业的机械加工技术相较于发达国家起步较晚,为此国内汽车制造业一直聚焦于机械加工技术的创新与研究方面,以期寻求技术上的进步与突破,目前已经取得了不小的成就,但是距离全球顶尖技术水平依然有一段距离。国内汽车制造行业要想在机械加工技术上取得更大进展,必须持续加大技术方面的研发投入,不断积累实践经验并努力探索高新领域来提升技术水平,以提高国内汽车行业在全球市场的地位。

1 汽车制造机械加工技术概述

国内汽车制造业一直聚焦于机械加工技术的创新与研究,希望能够缩短与发达国家之间的差距。为了有效、迅速地推动机械加工技术的发展,需要积累大量的实践经验并努力学习先进技术,以提高机械加工技术水平。

1.1 切削技术

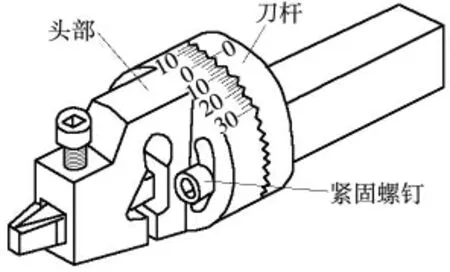

机械加工中的切削技术在汽车制造行业占有重要地位,直接决定着汽车制造的质量标准与产能水平。切削技术的关键在于刀具结构和材料配置,国外切削刀具的构成材料大多数为聚集金刚石或陶瓷等(图1)。国内相关制造业在刀具材料的选择方面认真吸取了国外经验教训,积极学习与研究来探索合适的刀具材料。在刀具结构方面,为充分提高刀具切削效率,需深入分析刀具切削速度的影响要素,其中主要涵盖刀具的材料和选取的技术指标等[1]。国内在此方面的研究已经获得了较大突破,如高速合金钢刀具在刀具生产过程中增加适量的合金物质来提高刀具的切削速度。部分刀具应用TiN(氮化钛)与碳化物作为涂层材料,不仅可以有效提高刀具切削速度,而且能大大延长刀具的使用寿命。所以,从切削技术的实际应用效果来看,国内的技术水准已得到较大提高。

图1 车螺纹可回转刀杆

1.2 夹具技术

夹具是生产中用于定位零件的工艺设备,其自身的定位精度必须高于工件精度才能满足加工需求,以确保零件加工尺寸在误差范围内。夹具的生产制造精度在持续提升,从以往占工件公差带的30%发展到后来的20%、直至目前的10%。国外发达国家结合使用精度补偿技术,可将误差降得更低[2]。

刚度是夹具体质量与精度的基础保障,在国外夹具体往往采用厚度40~60 mm 的钢材制作,并使用CO2作为保护气体保护自动焊接工艺,同时十分注意在使用夹具体时保持冷却液与排屑的顺畅性,以减少变形问题。国内目前使用较多的依然是铸铁夹具体,结构相对复杂且刚度较低。在汽车制造行业的机械加工技术中,使用质量良好的夹具十分关键。夹具在专用机床自动生产线中的成本约占1/5。根据有关数据统计,2020 年国内汽车夹具总年产量约为6000 万件,国内自主消费量为4300 万件左右,其余1700万件均为出口。这表明,国内自主研发的汽车夹具已经得到国外市场的认可、迈向世界,在中低端商品市场上具有竞争力。

1.3 机床技术

柔性生产线在汽车制造行业已经取得了广泛应用。利用柔性制造单元可显著提高机床技术的应用效率,且基于对其的持续优化与完善,已经可以充分满足市场需要。在机械技术加工领域应积极使用高效先进的加工技术,从而更好地促进我国汽车加工技术的发展。

1.4 工业机器人

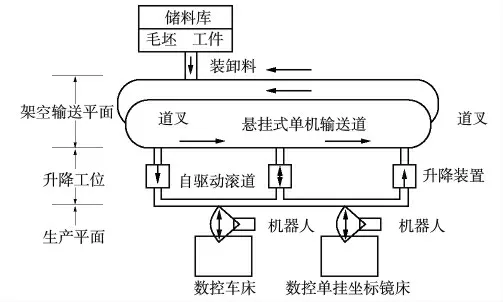

工业机器人是指由编程人员依照具体需求进行编程,同时将编制的程序作为运作指令来进行工作的自动化设备,其主要工作内容是加工零件。目前,随着相关技术的优化和改进,工业机器人在汽车生产制造中的作用越来越突出,主要优势是高品质与高效率。简单地说,工业机器人应用得越多,产品的效率与品质就越高,其中焊接是机器人使用最多的车间。例如,宝马铁西工厂年产能30 万辆,使用685 个工业机器人;一汽大众佛山厂年产能36 万辆,使用842 个焊接机器人,效率高达72JPH(Jobs Per Hour,每小时产量);广汽菲克的自动化率最高,达98%。图2 为工业机器人车削加工单元。

图2 工业机器人车削加工单元

为确保工业机器人有效应用在汽车生产制造领域中,需注意两方面的问题。一方面是信息交换。工业机器人并非独立存在的个体,而是需要计算机提供支持,进而配合完成各种生产活动。因此,在机器人之间、机器人和计算机之间、加工系统和管理系统之间应当构建紧密的联系。同时,考虑到机器人在运行时具有特殊的语言体系,容易导致机器人与计算机之间产生沟通障碍,所以必须规范机器人生产标准。另一方面是精度。机器人的精度有时无法满足复杂零部件机械加工精度的需求。例如,机器人关节内使用较多的多自由度铰链的自身精度,是影响机器人整体操控精度的重要因素之一。

2 现代汽车加工机械技术的发展趋势

2.1 高速加工技术

随着信息化时代的发展,信息技术逐渐在各行各业中得到了有效应用,引起了各个行业的变革。汽车制造业也不例外,其中信息技术在汽车机械加工中的融合应用便极具代表性。信息技术促使机械加工的效率与精度有了较大突破。国外发达国家在汽车机械加工领域中大多使用数控自动生产线,大幅提升了机械加工效率。就国内汽车制造业的运营现状来看,高速加工技术的应用大致可归纳为两大方向:一是刀具技术的应用,其中复合刀具、干式切削和高速切削等将成为应用的主流方向,因此必须要注重研发和创新高速刀具和新式刀具;二是机床技术层面的应用,应当充分结合数控和高速技术,积极探索数控加工中心的新应用领域。

2.2 工序集成化与流程简捷化

基于在汽车制造工艺中使用一刀多刃、一工序多工位,或是将以车、铣、铰削替代磨削工艺,采用滚压、拉削、挤压替代铣、滚和插削等加工方案,实现加工工序的集成化。另外,复合加工技术可简化生产制造流程。

(1)珩磨新技术。该技术在汽车生产制造中的应用主要有汽车发动机缸体缸孔的激光造型珩磨、珩磨头自动替换、柔性夹具和模块化珩磨等。

(2)柔性制造技术。在汽车生产中使用自动化和CNC(Computerized Numerical Control,计算机数控)机床技术,将模块化设计理念用于制造设备,能够完成统一生产不同类型结构产品的目的。

(3)高效、高速刀具技术。该技术主要用于研发性能较好的刀具材料和刀具的安全技术等领域。

(4)干式切削技术。该技术主要分为两类:一类是无切削液干式切削,另一类是气体掺和微量润滑剂的半干式切削。两种技术都能显著降低切削液对环境造成的不良影响。

3 结束语

通过对国内现代汽车制造机械加工技术的分析可知,国内虽然与国外的先进技术尚有差距,但是在积极学习国外优秀技术与加强自身实践的基础上,在技术方面持续实现突破。未来汽车制造行业应全方位提升汽车制造的综合技术水平,确保机械加工技术的合理性、科学性与经济效益性,不断提高我国汽车机械加工技术水平。