发电机组非正常超温报警故障分析及解决方案

2021-02-10赖华,刘辉,周平

赖 华,刘 辉,周 平

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.上海电机学院电气学院,上海 201306)

0 引言

排气温度是燃气涡轮发电机组重要的监控保护参数之一。发电机组控制系统温度调节功能模块的作用是对发电机组的超温进行报警并保护停车。某发电机组控制站内的温度信号调理模块用于限制发电机组的排气温度,并对排气温度实施超温保护。在结构上,温度调节功能模块的信号由安装在发动机上的一组热电偶、控制系统内的温度标准器和频率功率调节系统内的微控制器组成。信号从被安装在排气管内的两排并联连接的热电偶进入布置在控制站壳体内的信号调理模块标准器。每组热电偶由4 个串、并联连接的T-28 型热电偶、用合金HK-CA 制成的热电级组成。信号被标准器转换并被输入微控制器,温度标准器输出的信号是否正确、真实,关系到进入微处理器的信号是否正确。

1 非正常超温原因分析

1.1 现象描述

在装机运行的发电机组上,4 支合金HK-CA 组成热电级的双丝热电偶经串、并联后的信号进入信号调理模块,实现对机组的温度调节控制及超温报警保护。

发电机组的工作环境为高湿高盐,环境湿度一般大于90%,且热电偶运行一段时间后表面会沉积一层结晶盐。根据热电偶的产品特性,单丝热电偶的阻值为毫欧级,发电机组温度信号调理模块的温度测量回路由8 支热电偶丝组成。如热电偶结晶盐后不做清洁处理,会导致热电偶绝缘电阻严重下降(绝缘电阻由数兆欧下降到几百欧或几十欧)。

目前,装机使用的热电偶及温度保护控制电路,在机组起动或运行过程中经常出现非正常超温报警停机(温度保护控制与温度监视使用的是不同的传感器,且其信号调理电路也不一样),即保护控制器显示发电机组超温,并保护停车,实际的监视温度值未达到保护停车阀值。尤其在潮湿环境下更是频繁发生(但机组排气温度的监视显示值却未达到报警停机的限制值)。故障发生后,现场采用的排除方法为等待燃机转子降为零值,并在辅机舱控制站内部通过按压“复位”按钮消除故障,待燃机控制发出“准备好”指令后准备再次启动。而再次启动非正常超温报警故障并保护停机仍存在很大的概率,此时处理措施多为人工打开燃机保护盖板,现场经常采用取出4 支热电偶,把偶丝工作端用工业酒精浸泡15~30 min 后取出,待酒精挥发完全或用明火点燃烧尽残余酒精,经过上述处理措施复装后,再次启动有较高的成功概率,该故障处理方法严重影响了机组运行的安全性。

1.2 热电偶工作原理

热电偶是敏感元件,由两种不同的导体(镍钴A—镍铝B)连接在一起构成一个闭合回路,当连接点1 与2 的温度不同时,由于热电效应,回路中会产生零点几到几十毫伏的热电动势EAB。连接点1 置于被测的测温介质中,称为工作端1;连接点2 要求在某一恒定温度下,称为自由端2(图1)。

图1 热电偶构成

实验证明,当导体材料选定后,热电偶的热电动势仅与接点1、2 温度有关,当接点1、2 的温度分别为t1、t2时,回路总的热电动势为:

由于导体材料已经选定,其自由端温度t2恒定,eAB(t2)为常数,故式(1)中回路总的热电动势仅为工作温度t1的单值函数[1]。通过测量热电动势的方法就可以测量工作点1 的实际温度。

1.3 电路分析

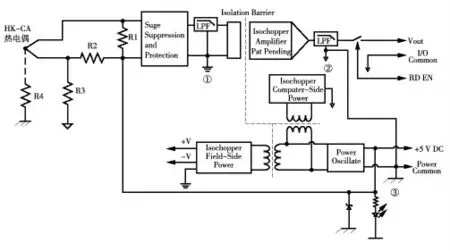

导致非正常超温报警的温度控制电路中的信号调理模块电路(图2),信号调理模块电路的热电偶温度信号采用合金HK-C A 制成,热电极感受排气温度,通过隔离放大电路将毫伏电压信号放大100 倍,变换成0~5 V 的电压信号供给采集器,根据《中国航空材料手册》[2]可知,该合金材料的热电偶,在300 ℃以下的热电势为0,而机组启动及运行过程中的排气温度高于300 ℃,采用该合金材料做热电偶的热电极在300 ℃以下可不需要进行冷端补偿,可简化电路设计。

图2 信号调理模块电路

在信号调理模块电路中,设计的机组排气温度在300 ℃以下时的测温电路输出偏置值为1.2 V。图2 中,5 V 电压经R2、R3 分压,使输入端有12 mV 电压输入,放大100 倍后变成1.2 V,R4 为外来的干扰信号电阻,R1 为断耦的检测信号电阻。

电路中设计有断耦报警电路,当发生断耦故障时,分压的12 mV 电压不能加到输入端,则输入端正负极由电阻R1 连接,电压为0 mV,放大后输出的电压为0 V,控制器采集后判断为断耦故障并报警。

1.4 误报警原因分析

在发电机组原控制器中,造成非正常超温报警的原因有两个:

(1)绝缘电阻下降导致温度值采集的初始状态产生较大偏移。在控制器的信号调理模块中,当热电偶因潮湿天气原因使得偶丝与壳体间的绝缘电阻下降时,由于图2 中输入地③与壳体②做了短路连接,相当于在偶丝与壳体(地)之间接入一个电阻。偏置电路等效电路如图3 所示。

图3 偏置电路等效电路

未开机时,R4 的阻值正常情况下为无穷大,对电路不产生影响,但在严重盐雾潮湿的情况下(如热电偶浸湿)测得仅为几百欧姆,以200 Ω计算为例,根据等效电路可得:R2=0.48 Ω,R3=220 Ω,U=5 V,假设R4=200 Ω,则:

计算出R2 上的分压约23 mV,放大100 倍后输出为2.3 V,已严重偏离正常值1.2 V,此时控制器采集计算后的温度值为440 ℃,致使会出现一按启动按钮,燃机控制系统报超温停车故障,可见对初始温度值的采集产生了较大偏移。

假设R4=1000 Ω,则U2≈13 mV,放大100 倍后输出为1.3 V,略微偏离正常值1.2 V,因此,只要R4 的值大于1000 Ω,对温度值采集的影响可以忽略。

(2)图2 中有3 种电路的地存在,分别为信号输入地③(共电源地、壳体地)、放大电路地①、信号输出地②(与控制器采集输入共地),在处理小信号时,各类地之间需相互隔离才能避免由于运行过程中各种地电位电势差对信号引起的干扰,但在图2 的电路设计中,信号输入地与输出地之间没有隔离,易受干扰。试验测得,在极端潮湿情况下,初始输出从1.2 V 漂移至1.4 V,温度漂移约30 ℃,致使会出现在燃机转子正常加速至点火转速时,燃油刚被点着时刻报超温停车故障,并控制系统反馈给中央控制室的故障信息为“超温停车”。

以上两种因素导致排气温度的测量值与实际值误差很大,在热电偶未清洗(有盐结晶沉积)情况下造成的温度测量值与实际值的误差甚至可达数百摄氏度,故造成机组非正常超温报警停机。

2 电路改进设计方案

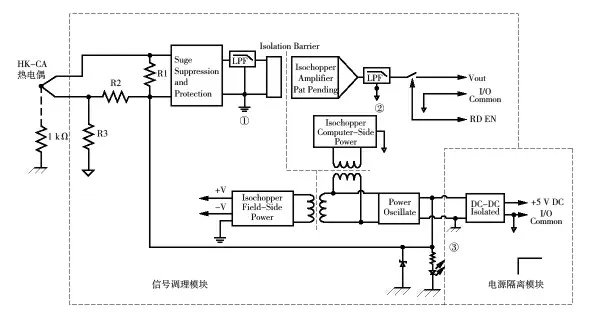

通过对控制器中原信号调理模块模块的分析与试验,针对影响控制器中测温采集值漂移的两个原因提出改进设计,改进后的电路如图4 所示,改进电路从两个方面进行。

图4 改进后的信号调理模块电路

(1)增加DC-DC 隔离模块。增加DC-DC 模块后,R3 与输入地连接,而R4 与机壳(或电源地)连接,R4 不再影响R3 上的分压,潮湿情况下也不会对初始电压偏置产生影响(由于不是同一个地,R4 的大小对于R3、4的大小不影响初始的电压偏置,只与R2、R3 有关,),解决了因绝缘电阻下降导致温度值采集的初始状态产生的偏移。

(2)将地②与地③之间的连接线断开。改进后的电路使3 个地之间完全隔离互不干扰,大大减小了各个地电位差对测量结果的干扰。

改进后,在极端环境情况下,不会造成由于温度信号受到干扰而出现的非正常超温报警、停车。

3 结论

通过对由于信号干扰和使用环境等导致的温度信号非正常超温报警的故障分析,得出在处理小信号时,各类地之间需相互隔离才能避免由于运行过程中各种地电位电势差对信号的干扰。试验和使用验证,该故障处理方法切实可行,实际热电偶温度信号对温度控制电路中采集的温度反馈值已不受外界环境及干扰的影响,提高了产品的性能及可靠性。