真空吸夹装置失压防错系统的研究及应用

2021-02-10戴永红赵国波祝红英

戴永红,赵国波,祝红英,马 康

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

目前航空结构件中的薄壁类零件越来越多,由于其刚性差、强度低、易变形等特性,对数控加工过程中的装夹要求越来越高[1]。传统的数控加工模式是对每种壁板类零件均设计制造一套专用夹具,采用真空吸附装夹工装,具有装夹快速简单、无装夹应力变形等特点,是加工薄壁、薄底结构件的主要装夹方式[2]。近年来真空吸附式柔性装夹,因具有根据零件形状进行定位和调姿、可适用于不同结构的飞机壁板外形的加工得到广泛关注及研究[3-6],解决了传统的一对一专用工装的固化模式。但真空吸附式工装在遇到各种原因导致的真空泄漏时,其吸附能力会降低,零件与工装可能出现局部甚至完全分离。本文主要研究如何对加工过程中的真空工装压力状态进行实时监控,建立了一套真空失压时设备快速响应、自动保护系统。

1 传统结构的真空工装检测机理分析

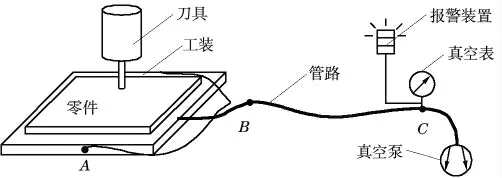

传统的真空工装装置主要采用真空吸附装置、真空泵储压装置、连接管道等构成,真空压力状态监测在多数情况下采用外置式声光报警器方式(图1~图2)。

图1 声光报警器

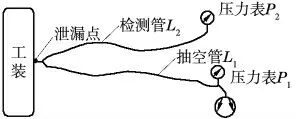

传统外置式真空压力检测方式存在问题是在加工过程中出现真空压力异常时可产生声光报警,但需人为中断加工。且此类真空压力表多安装在机床外部,当真空管路较远时,压力监测具有一定的失真。如果图2 中真空工装接头处A 点若出现泄漏,从A 点到机床外部压力表C 点管路中的气体特性基本符合伯努利方程:C=p+。

图2 真空吸夹装置连接示意

因管道基本铺设于工作台高度,检测位置与泄漏位置可忽略重力势能差。

利用上式分析管路中压力变化情况:

(1)当真空工装完全密封、无泄漏时,AC 管路中无气流形成,即vA≈vC,进而得到pA≈pC。此时,C 点真空表能较准确地检测到真空工装内部压力。

(2)当真空工装A 点出现泄漏时,工装外的空气将从A点进入管道,在真空泵的作用下加速流向C 点,此时管路中会快速形成一个新的稳态,且C 点的空气流速明显高于A 点。设管路中气体单位时间流量为Q,管路截面积为S,则有Q=vASρA=vCSρC。

因为vA<vC,则可得pA>pC,即A 点的压力大于C 点。当A 点出现泄漏、压力变大时,C 点的检测压力并不能准确的代表A 点的压力,所以无法准确监测到A 点的压力变化。这种压力检测失真的情况会随着泄漏量的增加而愈发严重。

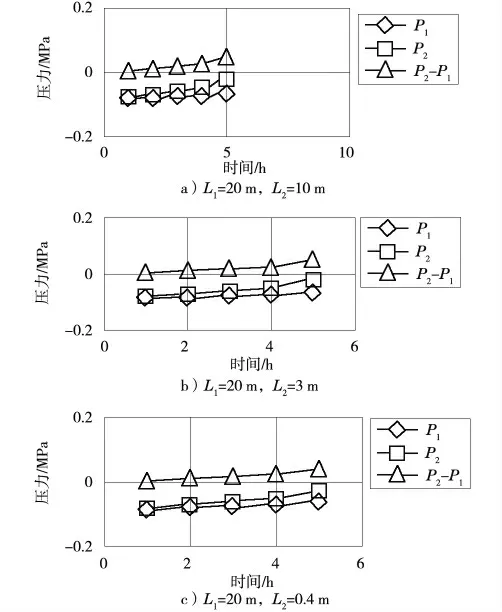

针对以上分析,选取一台数控机床进行实验验证:选用相同的两块真空表,分别安装在机床声光报警器位置P1和靠近工装位置P2(图3)。当工装端真空出现不同数值变化时,获取真空表压力值。

图3 压力失真验证实验原理

典型样本数据分析如下(图4):

图4 压力失真验证实验结果

(1)在远离工装端设置检测装置P2,对于真空工装的状态检测出现严重的失真。该机床从工装到检测装置的真空管路约20 m,真空表压力读数差达到0.048 MPa,相当于远端压力检测衰减了68%。

(2)当压力泄漏达到稳态后,检测管路长度L2对压力的检测无明显影响。因检测管中处于封闭状态,无气流行程,压力检测不失真。

2 真空吸附装置失压防错装置建立

2.1 硬件配置

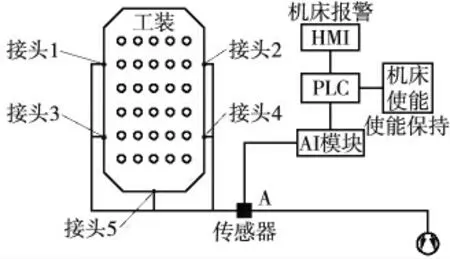

在本方案的设计中,选用高精度模拟量负压传感器替代原有系统真空表,安装在近工装端,可实时监控压力的真实值。做好线缆保护使其能够适应加工区环境工况。数控机床操作系统以西门子公司的SINUMERIK 840D 为例,通过在硬件上增加模拟量模块,将负压传感器的模拟量信号输入PLC,通过处理压力模拟量信号,提取功能控制点位,设置预警和报警两级提示和应对方案,保障零件加工过程中压力异常情况的准确响应题。其连接示意图如图5、图6 所示,其中HMI 为Human Machine Interface,即人机接口、人机界面。

图5 真空失压防错系统连接示意

图6 传感器连接

2.2 功能控制点位提取

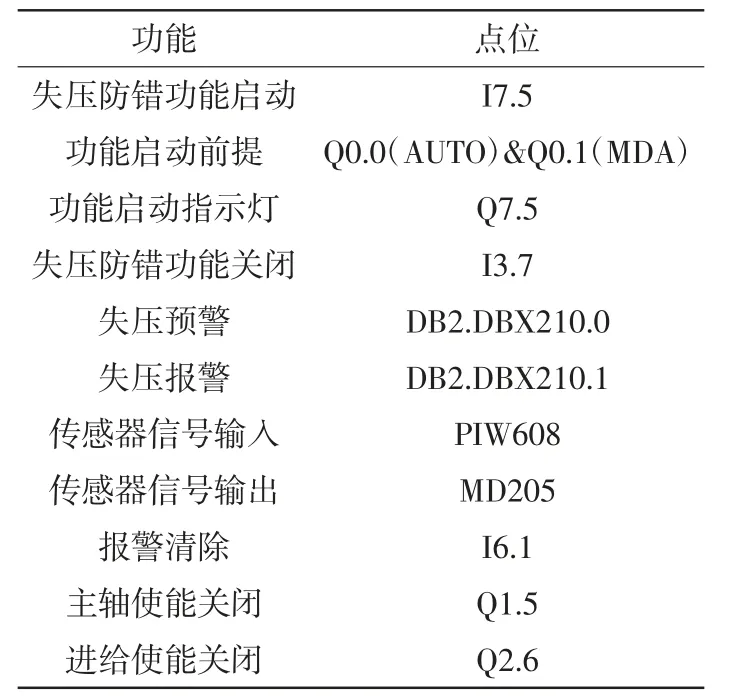

在机床原有控制系统中寻找空余点位,用于实现硬件的连接组态、功能启停控制、报警信息的设置与压力的实时监控。本套装置确定所需功能点位如表1 所示。

表1 功能控制点位表

2.3 PLC 控制程序设计

本套真空工装失压防错装置的控制系统程序主要包括5 个部分:

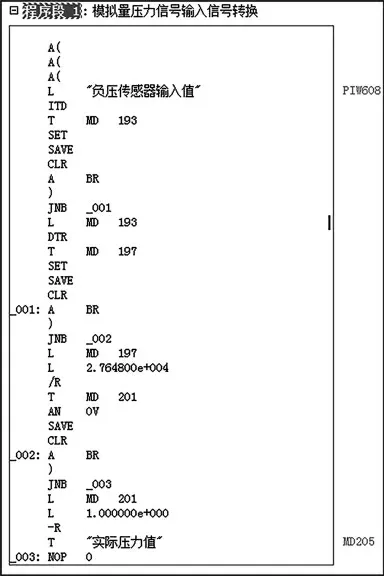

(1)负压传感器输入的模拟量信号转换为PLC 中显示的实际真实压力值。

(2)设置按键控制该功能的启停,仅在用到真空工装时启动该功能。

(3)设置两级失压泄漏报警的阈值,并与实际压力值进行比较判断。

(4)选取合适的报警点位,编写压力异常时触发的机床响应动作。

(5)根据报警点位编写NC 系统管理的报警显示内容(图7)。

图7 PLC 控制程序及对应关系(部分)

2.4 设置报警阈值

报警阈值的提取与设置是真空失压系统是否有效的关键,阈值设置过高,起不到失压防错的作用;设置过低,则会受到压力波动而频繁报警,干扰正常加工。因此,现场以为对真空要求较高的2.5 mm 厚铝材壁板为实验对象,采用无辅助压紧吸附方式,给出多种不同加工参数进行试切,提取出安全加工阈值。根据实验结果,将压力报警值设置为-0.70 bar(-0.070 MPa),预警值设置为-0.75 bar(-0.075 MPa)。

3 真空失压防错系统的应用

本方案研制形成的真空吸夹装置失压防错系统,经测试对因工艺方案问题、真空管路破损、零件变形、密封不严、装夹不到位等因素造成的真空压力值变化超过系统设置的报警阀值时,机床均可实现预警—报警二级防错。实际应用于采用真空吸附式工装加工飞机结构件薄壁零件时,检测出因工装密封条破损产生的真空压力异常情况,机床发出报警信息“真空压力太低停止加工”并自动中止加工。

4 结束语

本项目成功研制出一套基于西门子SINUMERIK 840D 控制系统的真空吸附式工装失压自动防错系统,将功能控制集成在数控系统操作面板中,可以实现一键式操作。该方案适用于多种不同结构的工装,随装随用、高效快捷,且具有灵敏度更高、性能可靠、响应速度精准快捷等优势,具有推广价值。