湿法连续还原制取三氧化二砷工艺的研究

2021-02-10张立云

代 君,张立云

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

湿法制砷生产中多采用SO2气体还原加压浸出后的液相生产三氧化二砷,多采用单槽间歇式还原的方式,还原效率低,还原槽多占地面积大,日常操作频繁,清理风管劳动量大。还原后的三氧化二砷颗粒受始液成分的影响大,经常性出现粉料的现象,产生的粗细颗粒无法进行筛选,导致包装系统出现干燥困难,包装机喷料的现象[1]。因此研究一种连续还原作业方式,解决风管清理劳动量大,解决还原始液砷浓度高导致的还原后颗粒细、干燥包装困难的方法是非常必要的,可以很好的解决湿法制砷目前所面临的生产困境,同时为还原工序智能化改造提供条件。

2 研究的理论基础

将加压浸出工序产生的浸出液经固液分离后,产生还原始液在常温下还原槽中鼓入二氧化硫气体,将液体中的五价砷还原成三价砷,使液相中的砷过饱和晶析出三氧化二砷。经一次离心分离机分离后的粗氧化砷进入粗砷再浆化槽中洗涤,然后再经过二次离心机的离心分离后的精制三氧化二砷进入干燥包装工序[2]。

在常温搅拌条件下向存有还原始液的还原槽中鼓入二氧化硫,与还原始液发生的反应主要是将五价砷还原成三价砷,使液相中的三价砷过饱和晶析出三氧化二砷,化学反应方程为:

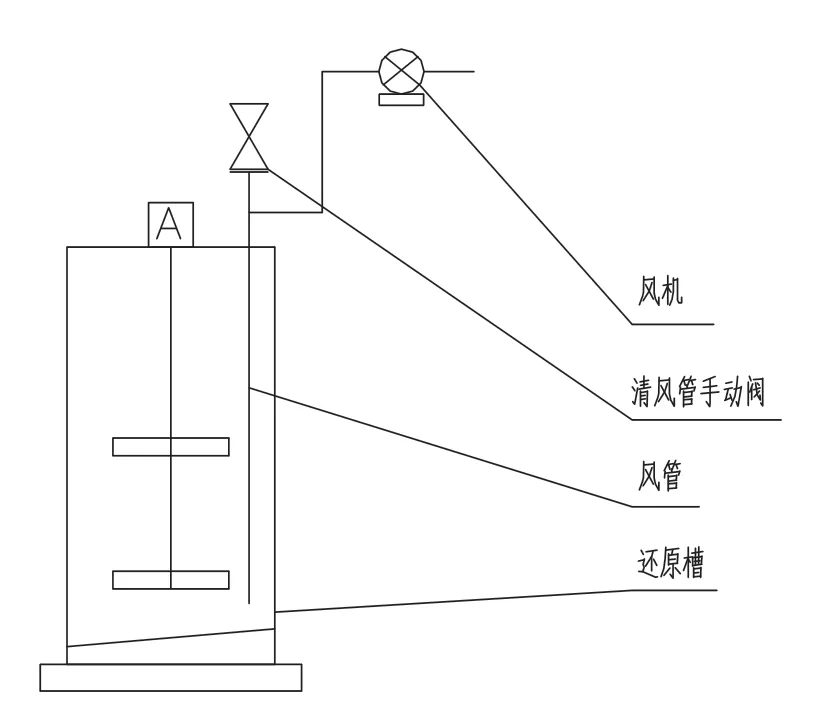

图1 连续还原试验设备连接图

3 试验方案

3.1 连续还原试验设备

连续还原试验设备连接方案还原始液自始液槽以固定流量抽至一次还原槽,一次还原槽底部与二次还原槽底部连通,二次还原槽与三次还原槽底部连通,三次还原槽与脱吸槽底部连通。还原完毕的液进入脱吸槽后,由泵抽至还原泵槽进行储存,液位满足要求后抽至一次离心机进行离心分离,分离完毕的还原终液进入中继槽,并抽至还原终液槽进行储存,粗砷进入粗砷洗涤槽进行水洗,并抽至二次离心机进行固液分离,洗涤液进入中继槽并抽至成品洗涤液槽储存,粗砷进入干燥机干燥[3]。

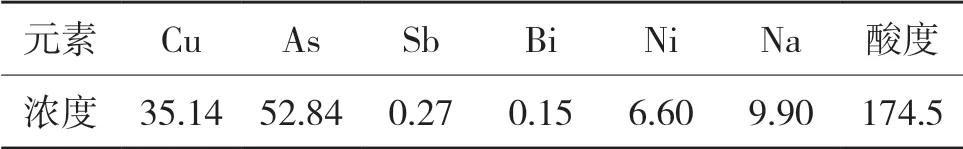

3.2 连续还原试验物料成分

加压浸出工序产生的浸出液经固液分离后,产出连续还原试验用的还原始液,SO2气体采用制酸系统净化后的烟气,其SO2浓度为8%~12%,还原始液成分如表1。

表1 还原始液主要化学成份 g/L

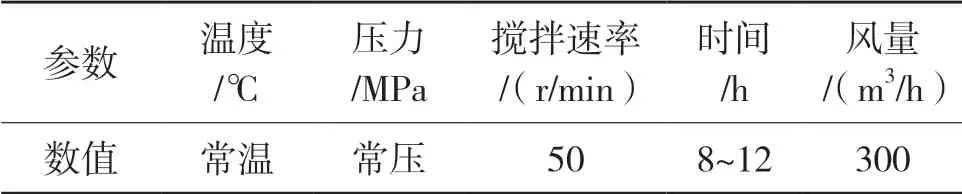

3.3 连续还原试验反应条件

连续还原的反应条件与常规间歇式还原条件一致,列表如表2。

表2 还原反应主要反应条件表

3.4 连续还原槽之间的连接方式

在试验的过程中,连通管堵塞是困扰本次试验的主要问题,经过现场实地考察、试验过程中得出的结论及参与试验人员的充分讨论,连通方式拟采用如下方式。

图2 一次与二次还原槽、二次与三次还原槽连通管示意图

此种连接方式中,连通管较短,管径较大,液相在搅拌桨搅拌的情况下,在连通管内形成湍流,阻碍结垢情况的发生。

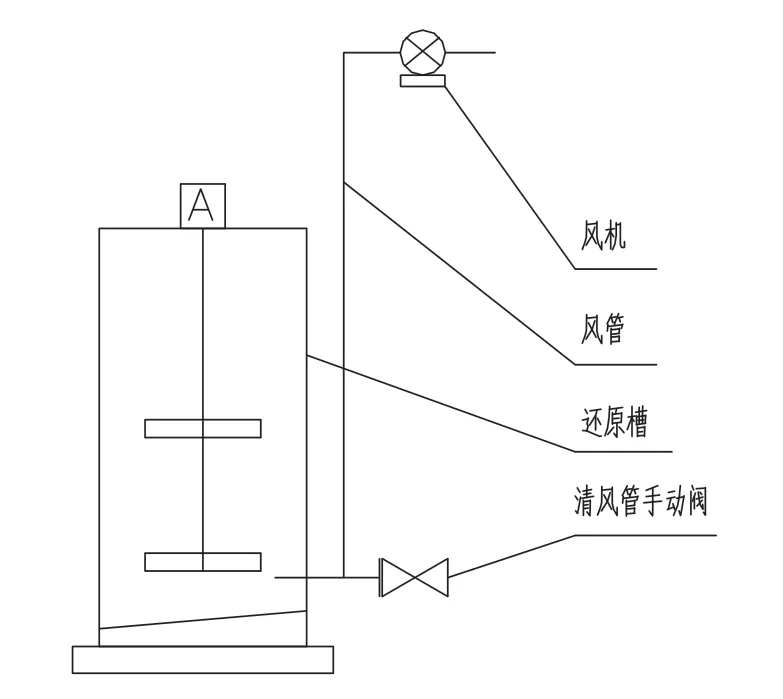

3.5 连续还原槽进气管配置方式

原有还原槽风管进气方式为底部进气,共有四根进气管,每槽作业完毕需进行风管清理作业,如图3所示。连续还原槽清理风管时不能将槽内液体排空,因此采用从顶部进气的方式,如图4所示,风机电流变大后,可以直接进行风管清理,插入管管材采用纯四氟管以延缓结垢的发生。

图3 间歇式还原槽风管示意图

图4 连续还原槽风管示意图

3.6 自动控制程序的选择

(1)进液控制:进液自动阀采用DN25调节自动阀,并在进液管上安装流量计,自动阀与流量计连锁控制进液流量约为3~5m3/h。

(2)电流监控:为方便监控风管堵塞情况,根据电流值的变化情况,进行风管清理作业。

(3)抽出控制:将抽出泵与脱吸槽液位连锁,控制脱吸槽液位70%~80%。

4 连续还原试验

4.1 摸索连续还原系统的最大处理量

还原槽之间通过底部连通管联通,还原始液由泵输送至一次还原槽,通过底部连通管依次连通至脱吸槽。处理量过小,不能满足生产需求;处理量过大,连续生产难控制,还原效率低。摸索进液流量,直至还原效果无法满足生产要求为止,视为最大处理量。

4.1.1 数据统计

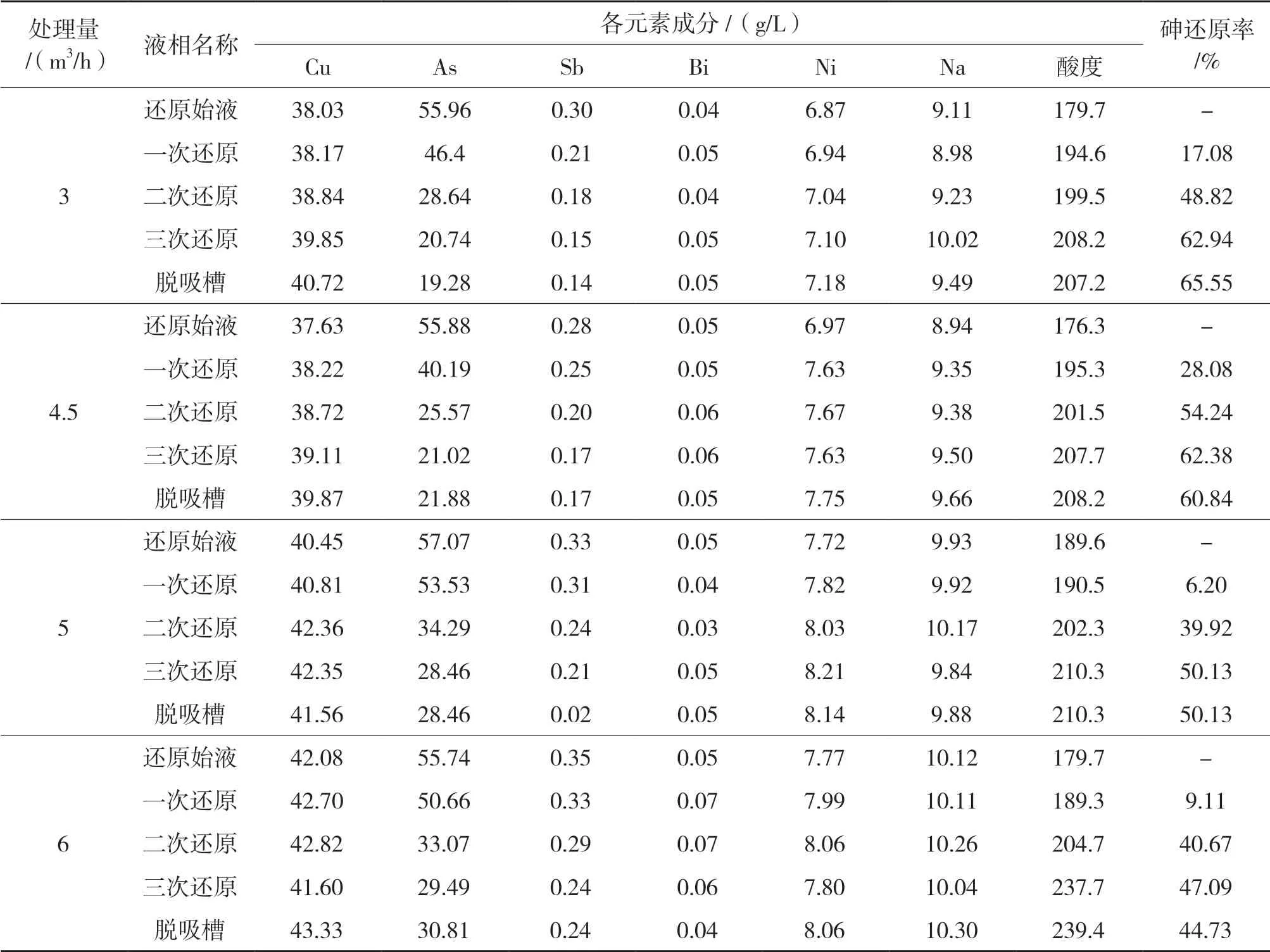

数据统计见表3。

表3 最大处理量试验数据(多次试验平均值)

4.1.2 数据分析

(1)三联还原槽的合计有效容积约为45m3,试验数据中显示,以目前还原槽,总砷浓度55g/L来看,三联还原槽的最大处理能力为4~4.5m3/h(总砷浓度再上升处理能力会随之下降),处理能力再大,砷还原率明显下降,且还原终液含砷显著上升,没有达到还原终点。

(2)结晶过程主要集中在二次还原槽中,一次还原槽至二次还原槽结晶率有跨越式提升,原因为:一次还原槽五价砷还原后产生的三价砷超过结晶饱和度的量少,只有少部分结晶析出,至二次还原槽大量析出结晶,三次还原槽仍有部分结晶析出,经过三段还原后还原率最高可以达到65.55%。

图5 液相含砷、酸度变化曲线(以3m3/h供液量为例)

(3)脱析槽酸度没有降低,证明液相溶解的SO2对酸度提升不大。

4.2 摸索系统可适应最高的总砷浓度

总砷浓度过低,造成系统液相重复还原液量大,外排废酸量大,砷直收率降低;总砷浓度过高,反应速度快,结晶推动力大,产生的结晶颗粒较细,不利于后续干燥包装,通过配液调整总砷浓度,摸索出系统可适应的最高总砷浓度[4]。

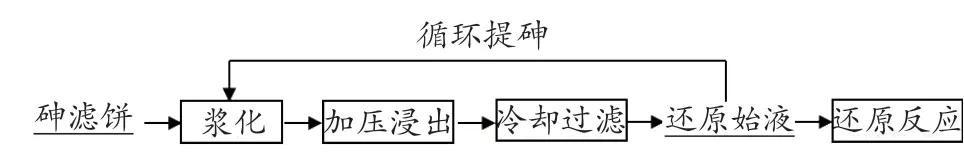

4.2.1 提升总砷浓度方案

采用加压浸出液循环浸出的方式提高系统总砷浓度,分别对不同浓度总砷的还原始液进行连续还原试验,浸出液循环浸出工艺流程如图6。

图6 循环提砷工艺流程图

4.2.2 试验数据

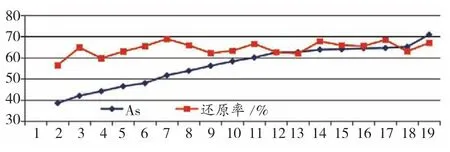

利用系统还原始液试验处理量皆为3.5m3/h,主要数据如表4。4.2.3 数据分析受生产条件限制,本次试验过程中,总砷跨度只调整到38.58~70.87g/L之间,从数据可以看出随着总砷提高,还原终液总砷相应提高,还原率皆能达到60%以上,与间歇式还原工艺还原率相当,因此连续还原能够适应湿法制砷的正常生产。

表4 试验前后总砷浓度对比及还原率计算表

图7 总砷浓度与还原率趋势图

4.3 摸索连续还原风管、连通管堵塞的频次

间歇式还原槽每槽需进行清理风管作业,摸索利用连续还原后风管堵塞频次,同时连续还原槽之间增加了底部连通管,摸索连通管连通方式及连通管结垢堵塞频次。

试验数据统计,连续还原槽风管连续运行27天堵塞2次,平均约半月时间堵塞一次,堵塞后可短暂停车进行人工风管清理即可继续运行,由于在连续还原进行期间,风机不间断运行,风管内充满气体,风管堵塞频次大大降低,试验期间未出现连通管堵塞的情况。

4.4 分析连续还原对成品品质的影响

连续还原生产工艺较间歇还原工艺有较大不同,试验期间需观察还原效果及成品杂质的影响。连续还原试验运行期间,三氧化二砷成品品质如表7。

表7 成品三氧化二砷杂质情况(抽样部分批次)

成品全部合格,Sb、Bi等难溶性杂质未见明显升高[5],达到销售要求,颗粒度大,易于干燥包装。

5 试验结论

(1)连续还原工艺处理能力较间歇式还原在槽罐数量相等的情况下略高,产出的成品与间歇式还原工艺品质基本相同。

(2)连续三联还原槽的合计有效容积约为45m3,试验数据中显示,以目前还原槽,总砷浓度55g/L来看,三联还原槽的最大处理能力为4~4.5m3/h(总砷浓度再上升处理能力会随之下降),处理能力再大,砷还原率明显下降,且还原终液含砷显著上升,没有达到还原终点。

(3)连续还原工艺较间歇式还原工艺适应液相总砷浓度的范围更大,间歇式还原工艺在总砷浓度达到60g/L以上时会出现颗粒细的情况,而连续还原工艺未出现细颗粒。

(4)连续还原槽间底部连通管(DN200)在设备正常运行情况下,未出现堵塞现象,但长时间停车期间必须排空槽罐,防止搅拌桨停车后结晶堵塞管路。

(5)连续还原工艺风管清理频次约为1次/半月。

6 结语

连续还原工艺较间歇式还原工艺自动化程度高,能够适应的总砷浓度高,还原出的结晶颗粒大,易于干燥包装,最关键是可以极大的减少人员清理风管作业,减少人员接触危化品的机会,环保清洁,安全系数大大提高[6]。此工艺具有极大的推广价值,是湿法制砷的首选工艺。