镍基合金完全再结晶后的晶粒长大行为研究

2021-02-08陈小敏1蔺永诚胡宏伟1陈明松

陈小敏1,蔺永诚,胡宏伟1,陈明松

(1.长沙理工大学 汽车与机械工程学院,长沙 410114;2.中南大学 机电工程学院,长沙 410083)

通常采用热成形工艺获得的合金零件的综合性能主要取决于最终的微观组织,例如细小均匀的晶粒组织有助于提高零件的力学强度、伸长率、疲劳强度等[1—3]。在金属材料的热成形过程中,一系列微观组织演变机制如加工硬化(Work hardening,WH)、动态回复(Dynamic recovery,DRV)、动态再结晶(Dynamic recrystallization,DRX)、亚动态再结晶(Metadynamic recrystallization,MDRX)和静态再结晶(Static recrystallization,SRX)等对金属零件的微观组织影响显著[4—9]。为了获得细小均匀的微观组织,通常控制热成形工艺参数使再结晶(包括DRX、MDRX和SRX)完全进行,即再结晶程度接近100%。由于热变形温度极其高且金属材料热传导能力有限,当完全动态再结晶发生时,无法立刻对金属零件进行冷却。为了避免金属零件内部产生较大的残余应力和微裂纹,工业生产上一般会对零件进行一定时间的退火处理[10]。当热成形结束时,材料通常处于非平衡状态,特别是当晶粒完全再结晶时,为降低材料内部的总能量,晶粒组织会不可避免地发生长大,这将直接影响金属零件的综合性能[11]。为了更好地调控热成形过程中的晶粒组织,并获得满足设计要求的金属零件,非常有必要研究再结晶完全后的晶粒组织演变行为。

镍基合金由于具有优异的高温强度,良好的抗疲劳、抗蠕变、抗氧化、抗腐蚀等综合性能,被广泛应用于制造航空发动机关键零部件,如涡轮盘、机匣、涡轮叶片等[12—17]。近年来,国内外学者在镍基合金变形及微观组织等方面开展了诸多的研究工作。Jin等[18]讨论了纯镍材料中退火孪晶在再结晶和晶粒长大过程中的演变规律,发现晶界迁移和立方织构有助于促进孪晶的产生,进而促进晶粒发生长大。Weaver和Semiatin[19]研究了典型镍基高温合金在多道次变形过程中的晶粒长大行为,发现该材料的晶粒长大行为受应变、退火时间等因素的影响,十分复杂。Zhang等[20]讨论了热变形温度和退火时间对Inconel 718晶粒长大行为的影响机制,建立了预测晶粒长大行为的动力学模型。郭宏钢等[21]研究了固溶处理对617B镍基高温合金晶粒长大的影响规律,发现当固溶温度为1120~1200 ℃,固溶时间为10 min时,晶粒迅速长大,而进一步增加固溶时间,晶粒长大的趋势变缓。

目前,关于镍基合金晶粒长大行为方面已有一些研究,但是为了有效抑制热变形中的晶粒长大现象,还需要进一步研究镍基合金热变形过程中的晶粒长大行为,尤其是完全再结晶后的晶粒组织的演变规律,因此,文中将通过两道次热压缩实验获得完全再结晶的组织,然后对完全再结晶的组织进行退火热处理,并通过电子背散射衍射实验研究晶粒长大行为,为镍基合金晶粒组织的精确调控提供理论依据。

1 实验

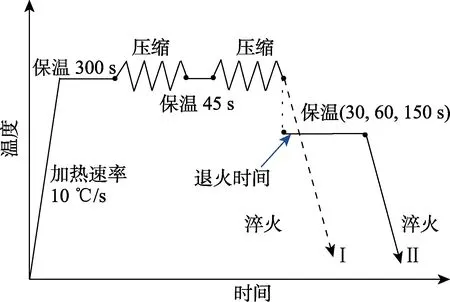

材料为国产锻态高温合金,国内牌号为GH4169,国外牌号为Inconel 718,其化学成分(质量分数)如下:52.82%的Ni,18.96%的Cr,5.23%的Nb,3.01%的Mo,1.00%的Ti,0.59%的Al,0.01%的Co,0.03%的C,余量为Fe。将锻坯加工成直径为8 mm,高度为12 mm的圆柱试样,并在1040 ℃温度下,固溶处理0.75 h后,迅速淬火冷却。为了建立GH4169合金完全再结晶后的晶粒长大动力学模型,首先通过预变形工艺获得均匀细小的变形组织,然后在不同温度下对预变形后的组织进行退火,并在退火结束后立即水淬以获得长大后的晶粒组织,其实验流程如图1所示。热压缩实验在热压缩实验在Gleeble-3500实验机上进行。为了减少摩擦,试样端面与上下模具之间添加0.1 mm厚的钽片。为了分析退火工艺参数对晶粒组织的影响规律,对退火后的试样进行电子背散射衍射(EBSD)实验。EBSD试样的制备方法为:首先从变形后试样的中心径向方向切取若干薄片,并机械研磨至0.07~0.08 mm,从研磨薄片上冲压出直径为3 mm的薄片,然后采用双喷减薄的方法获得EBSD试样。在JEOL-7001F1扫描电镜上进行EBSD分析,该扫描电镜配备有HKL Channel 5软件,扫描步长和操作电压分别为1.2 µm和20 kV。

图1 完全再结晶后的晶粒长大行为实验程序Fig.1 Experimental procedure for grain growth behaviors after full recrystallization

2 结果与分析

2.1 初始试样及完全再结晶后的微观组织分析

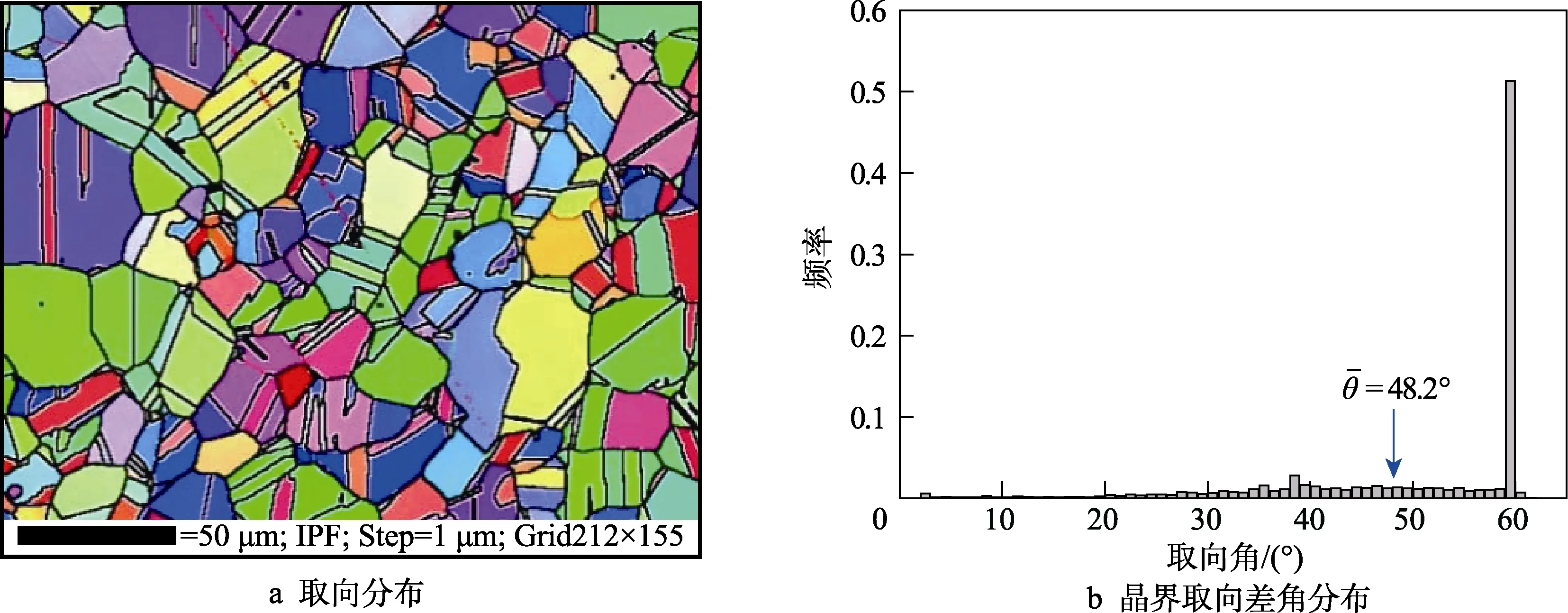

固溶处理试样的晶界取向分布见图2a,其中小角度晶界LAGBs和HAGBs分别标记为细灰线和粗黑线。从图2a可以发现,固溶处理后的晶粒呈等轴均匀的形貌,通过截线法可以获得其平均晶粒尺寸约为75 µm。晶界取向差角分布见图2b,其中,LAGBs和HAGBs的分数(fLAGBs和fHAGBs)分别为7.3%和92.6%。图3a所示为经过两道次压缩后的组织,可以发现,此时再结晶已经充分进行,且晶粒组织由初始的75 µm减小到了8 µm,这表明再结晶可以有效细化晶粒。完全再结晶晶粒组织的取向差角分布见图3b,可以获得完全再结晶后的fLAGBs和fHAGBs分别为33.7%和66.3%。通常小角度晶界表征了材料内部位错密度的演变情况,小角度晶界的分数越高,则表明材料内部的位错亚结构数量越多。对比固溶处理试样的小角度晶界分数和发生了完全再结晶试样的小角度晶界分数,可明显看出,当再结晶完全发生时,材料内部仍然有一定的剩余位错能,因此,在随后的退火过程中,为了有效释放这部分位错能,试样的微观组织会发生一定的变化。

图2 固溶处理试样的微观组织Fig.2 Microstructure of solution treatment sample

图3 完全再结晶后试样的微观组织Fig.3 Microstructure of sample after full recrystallization

2.2 退火工艺参数对微观组织形貌的影响

2.2.1 退火时间

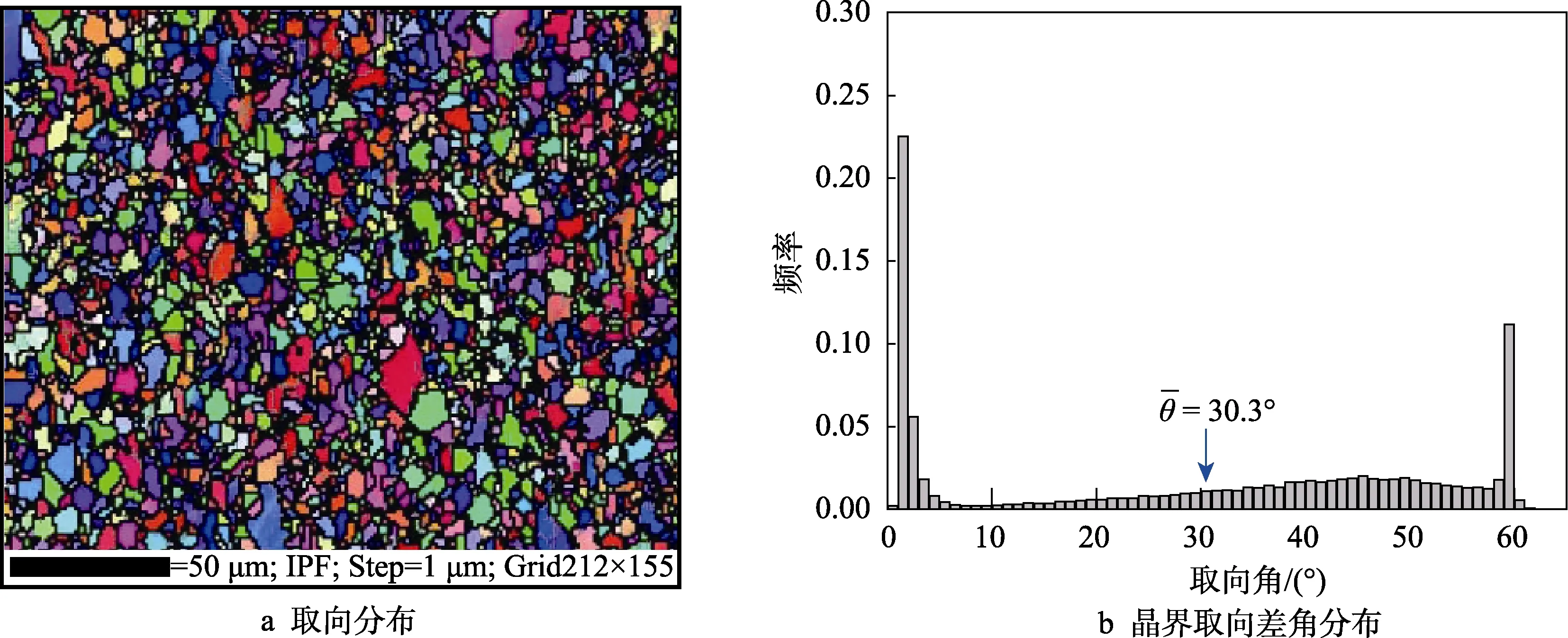

退火时间对GH4169合金晶粒组织的影响规律如图4所示,其中退火温度为980 ℃。显然,退火时间对晶粒组织的影响显著。对比图3a和4a可以发现,在退火阶段,晶粒发生了明显的长大现象。这是因为当再结晶完成时,新长出的晶粒组织处于亚稳状态,晶粒长大行为可减少单位体积内的晶界面积,从而可以降低材料内部的总能量。当退火时间增加到60 s时,晶粒尺寸明显变大,但是当退火时间进一步增加时,晶粒尺寸的变化不显著,这表明晶粒长大的速率随退火时间的增长而变慢。

为了进一步分析退火时间对微观组织的影响规律,采用Nano Measurer 1.2软件计算了各工况下的平均晶粒尺寸。在统计平均晶粒尺寸时,孪晶界对平均晶粒尺寸的影响未考虑。退火温度为980 ℃,不同退火时间下的平均晶粒尺寸分布见图4d,可以确定退火时间为30,60,120 s时的平均晶粒尺寸分别为17.3,23.5,24.3 µm。显然,随着退火时间的增加,平均晶粒尺寸逐渐增大。

2.2.2 退火温度的影响规律

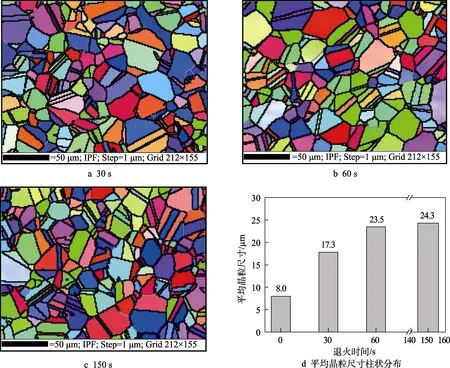

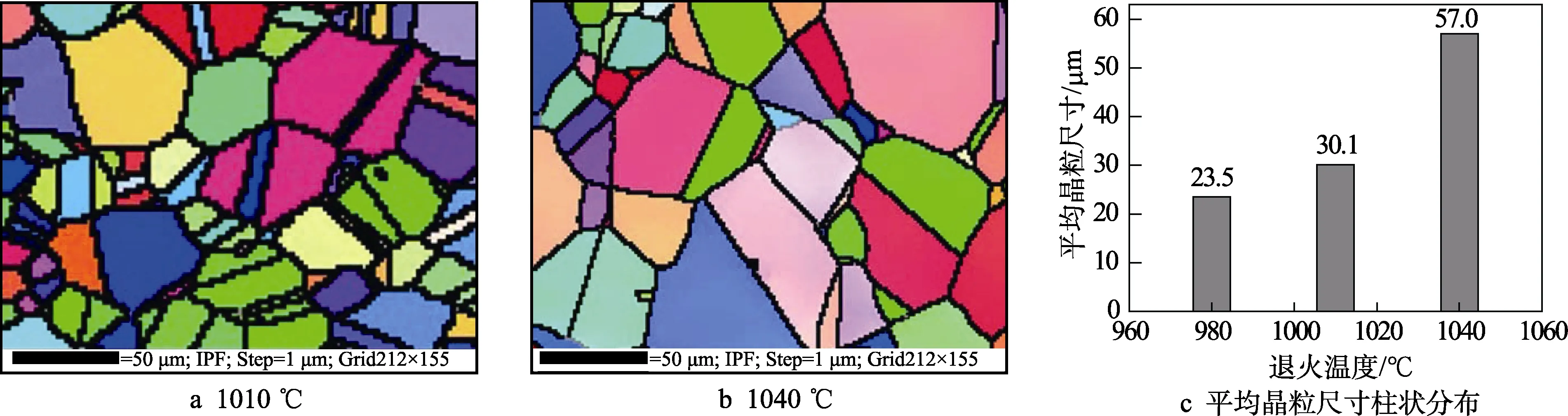

图5所示为退火温度对晶粒组织的影响规律。可以发现,当退火时间恒定为60 s时,退火温度对晶粒大小的影响也十分显著。在1040 ℃时的晶粒组织明显要比980 ℃和1010 ℃工况下的晶粒粗大。这主要是因为较高的温度显著提高了晶界流动性,晶界迁移速率也随之提高,加速了晶粒的长大。通过计算,获得了980,1010,1040 ℃退火温度下的平均晶粒尺寸,分别为25.3,30.1,57.0 µm,如图5c所示,这表明较高的退火温度显著促使了晶粒发生长大。

2.3 晶粒长大动力学模型

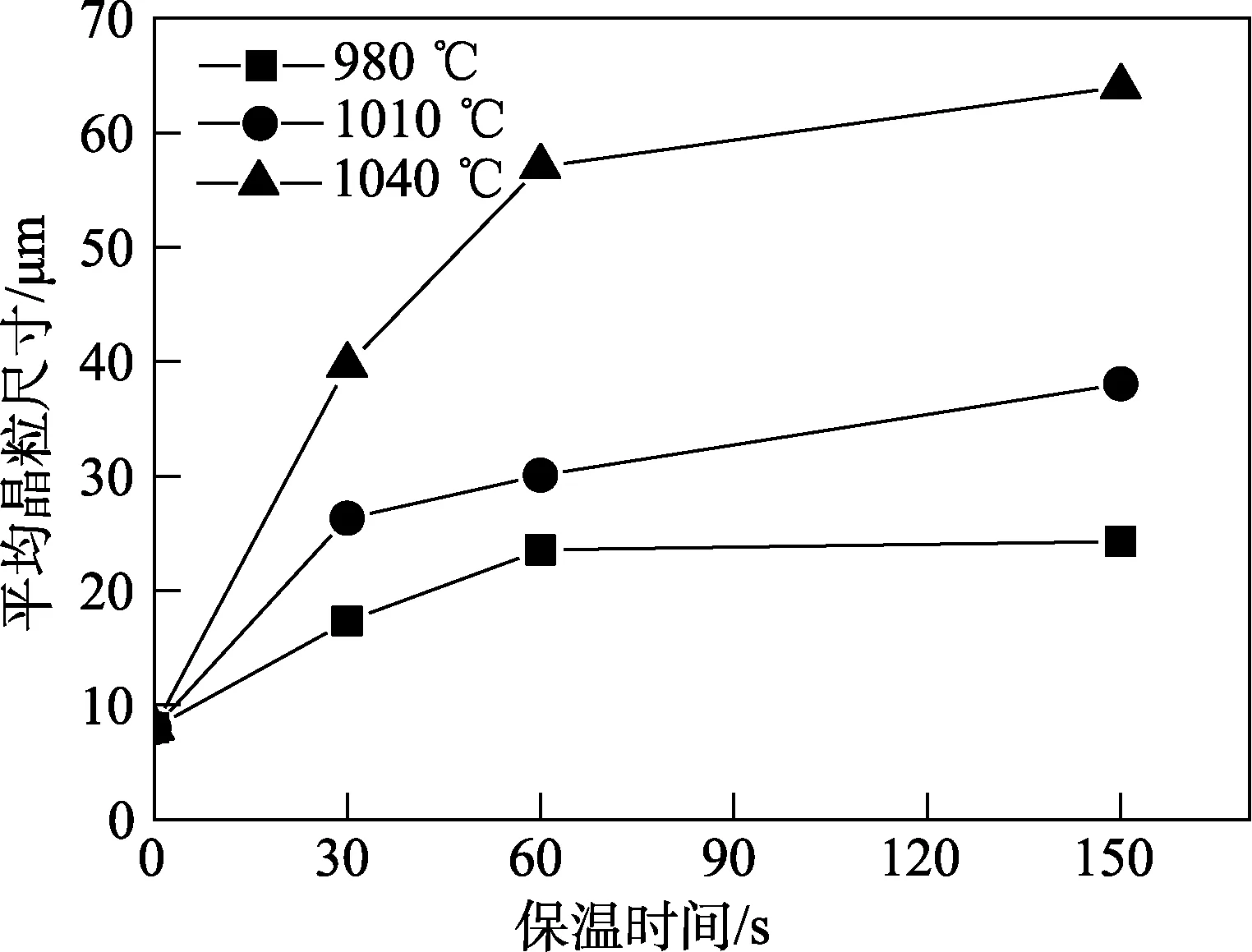

通过定量统计,可以获得不同温度下的平均晶粒尺寸随退火时间的变化规律,如图6所示。可以发现,平均晶粒尺寸随退火时间的增长而逐渐增大。例如,当温度恒定为980 ℃,退火30 s时的平均晶粒尺寸为17.3 µm,当退火时间增加到150 s时,平均晶粒尺寸增加到了24.3 µm。此外,平均晶粒尺寸随退火温度的升高显著增大。例如,当退火时间为60 s时,退火温度由980 ℃升高到1040 ℃时,平均晶粒尺寸由23.5 µm增加到了57.2 µm。

图4 退火时间对晶粒组织的影响规律Fig.4 Effects of annealing time on the microstructure

图5 退火温度对晶粒组织的影响规律Fig.5 Effects of annealing temperature on the microstructure

图6 不同温度下的平均晶粒尺寸随退火时间的变化规律Fig.6 Variation rules of average grain size and annealing time at different temperatures

变形过程中晶粒长大动力学模型可用平均晶粒尺寸与退火温度和退火时间的函数关系来描述,即[22]:

式中:d和d0分别为晶粒长大后与长大前的平均晶粒尺寸;t和T分别为退火时间和退火温度;n1,a1,Q1均为材料常数。

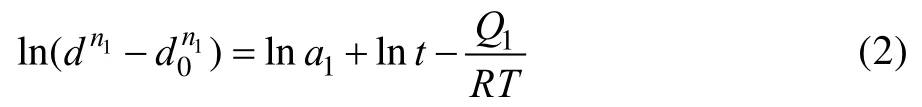

为确定模型参数,式(1)可改写为:

在式(2)中,存在3个未知量,首先对n1值进行预设(n1=0.5,1.0,1.5,2.0,2.5,3.0,3.5,4.0……),然后基于实验数据,采用线性拟合的方法求出a1和Q1的值。

为了提高模型的计算精度,基于获得的n1,a1,Q1值,构建实验值和预测值的误差函数:

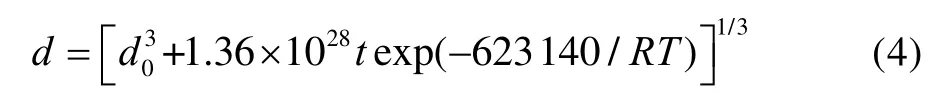

式中:dexpi和dprei分别代表了平均晶粒尺寸的实验值和模型预测值;m为参数(n1,a1,Q1)组数。采用MATLAB寻优算法,获得误差最小时的一组n1,a1,Q1值,作为晶粒长大动力学模型中的材料常数。最终确定GH4169合金晶粒长大动力学模型为:

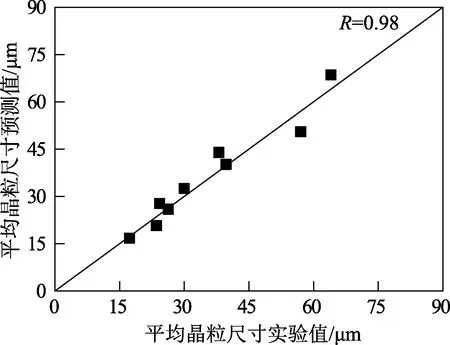

晶粒尺寸预测值与实验值的对比如图7所示,可以发现预测值和实验值吻合良好,表明所建立的晶粒长大动力学模型能够准确地描述镍基合金完全再结晶后的晶粒长大行为。

图7 平均晶粒尺寸预测值和实验值的对比Fig.7 Comparisons of experimental and predicted average grain sizes

3 结语

通过EBSD实验,主要研究了典型镍基高温合金完全再结晶后的晶粒长大行为,讨论了退火工艺参数对晶界取向分布图及平均晶粒尺寸等的影响规律。研究结果如下。

1)镍基合金的晶粒长大行为受退火工艺参数的影响十分显著,随退火温度的升高以及退火时间的增长,完全再结晶后的晶粒尺寸显著长大。

2)基于实验结果,建立了镍基合金完全再结晶后的晶粒长大动力学模型,该模型的预测值与实验结果吻合良好,表明该模型可以准确地预测完全再结晶后的晶粒长大行为,因此,该模型可为高温合金模锻成形工艺参数的设计提供理论依据。