基于温度场与热流密度的储粮仓型研究

2021-02-06郝立群

郝立群

(辽宁省粮食科学研究所,沈阳 110032)

我国粮食产量在获得连续增长后,粮食储存数量也迅猛递增,为了扩大粮食储存量,建设了各类储粮仓房,既有标准储粮仓房,也有“非标准仓”[1]。这些仓房为粮食储存提供便利,同时呈多孔介质状态[2]的粮食,受太阳辐射[3]、仓内外温度传导、粮堆内孔隙间热对流等边界条件的变化,破坏了原先稳定的温度场,或产生不利于粮食安全储存的温度场[4]与热流密度(热流量)变化。由于整个传热过程与初终态间的变化分别涉及热力学与传热学两个范畴的问题,为此,本研究制作了实验仓,对不同粮种进行温度与热流量测试,并在不同型式的仓房中验证,以期为选择适合于安全储粮、“绿色储粮”[5]要求的储粮型式、围护材料提供参考。

1 材料与方法

1.1 实验材料

1.1.1 粮种

玉米、稻谷、小麦、大豆。

1.1.2 实验仓

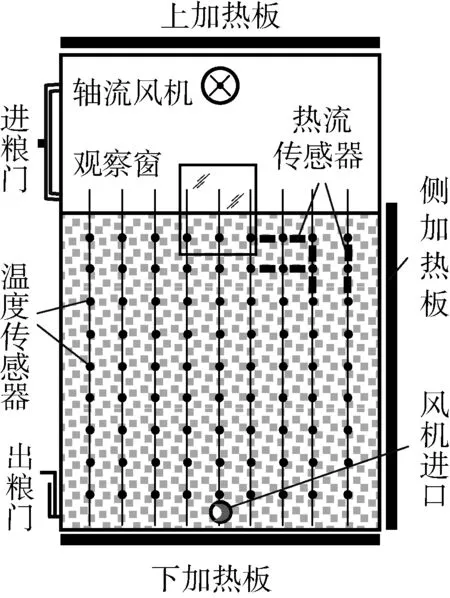

图1 实验仓外形图

实验仓主体由钢板制作而成,长1 m、宽1 m、高1.5 m,见图1。设有进粮口-进人孔、出粮口、通风系统、加热系统、温度测试系统、热流量测试系统等。加热系统由下加热板、上加热板、侧加热板组成,可单体加热或组合加热,并根据需要可不设置或加设不同材料保温层。温度测试系统由主机、显示器、控制器、测温电缆、仓内温湿度传感器等构成。每个仓内布置2组测温电缆,每组9根,距侧加热板设置处每隔10 cm布设1根、连续布设至0.9 m处、组间距0.5 m,每根测温电缆长1 m,布置9个温度传感器、间距10 cm,见图2。每个加热板及保温板分别设置两个测温点。测温电缆测试范围-40~60 ℃,加热板测点测试范围-40~120 ℃,检测速度≤128 点/s,分辨率≤0.1 ℃,误差≤±0.5 ℃。热流量测试系统由TNL-3RL多通道温度热流采集仪与JZRL-2热流量传感器组成。热流量传感器测量范围-500~500 W/m2,分辨率0.1 W/m2,精度±5%,灵敏度15~100 μV·m2/W,响应时间1 min,环境温度-30~70 ℃。依加热方式不同,分别在距侧加热板、粮层表面10、20 cm处设置热流量传感器。

表1 实仓测试仓房情况

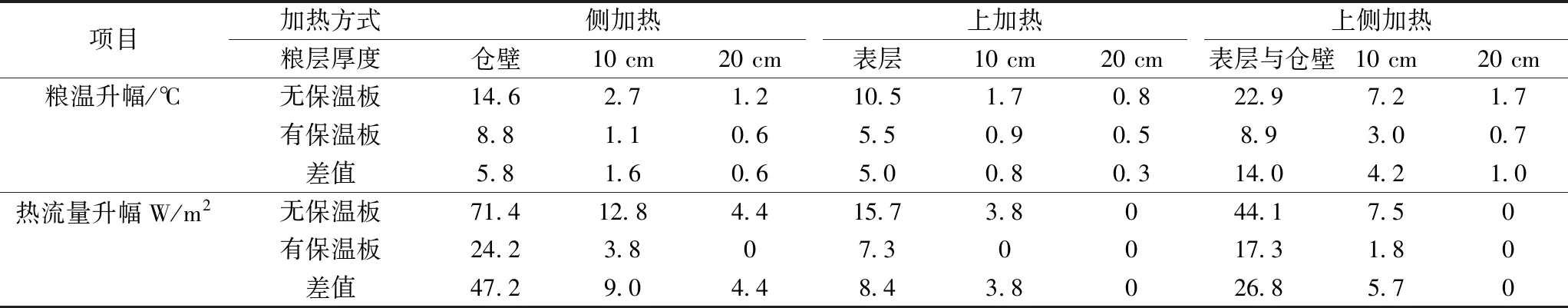

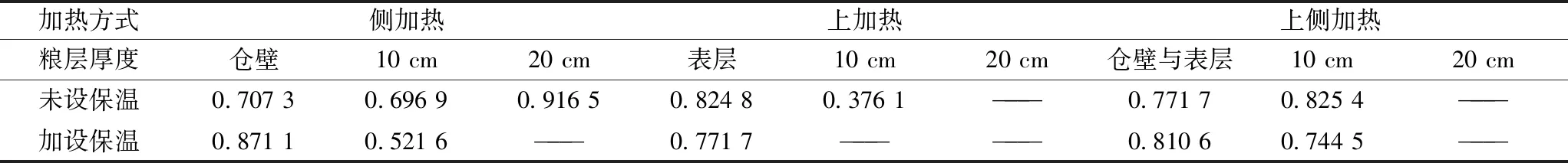

表2 玉米实验仓在不同保温措施、不同加热方式中粮温、热流量升幅表

图2 实验仓结构示意图

1.1.3 实仓

选择3个未做保温处置浅圆仓、2个未做保温处置筒仓、2个未做保温处置钢板仓、3个未做保温处置平房仓、3个吊顶保温处置平房仓、2个整仓保温处置平房仓,测试系统按照LS/T 1203粮情测控系统标准设置。

1.2 实验方法

1.2.1 实验仓单日升温实验

对实验仓分别进行9 h下加热、侧加热、上加热及上方与侧方同时加热升温实验,开展垂直、水平、穿过空气层及模拟实仓传导升温规律研究,加热板温度保持在55~60 ℃左右,次日通风降温。之后加设单层15 mm厚高效保温板实验。温度与热流量测试周期为每小时1次。

1.2.2 实验仓连续升温实验

由于粮仓受热是连续多日的,为此进行连续加热一周实验,其中5 d加热9 h,加热板温度保持在55~60 ℃左右,2 d不加热。之后加设单层、双层15 mm厚高效保温板实验。温度测试周期为每0.5 h 1次。

1.2.3 实仓温度测试实验

选择1个筒仓、3个平房仓,在外界温度较高的3月至10月期间,进行连续温度测试,测试周期为每天1次。选择3个浅圆仓、1个筒仓、2个钢板仓、5平房仓,在外界温度最高的季节,进行单日温度测试,同时进行热流量测试。仓房情况见表1。

2 结果与分析

2.1 实验仓单日升温实验

依照单日升温实验方法进行实验,实验结果见表2。

对比侧加热与上加热实验结果,热流量在水平方向传递速度比通过空气层传播要明显。上加热与侧加热同时进行,即模拟实仓传导升温实验,热流量最高值比侧加热最高值低,而粮食温升却比侧加热高,究其原因,热流量为侧加热与上加热热流量的平均值。实验表明,组合方式比单一方式温升要快。实验结果与实际储粮结果不同。如平房仓、筒式仓,表层粮食温升比靠近仓壁粮食温升要高,一是仓顶与仓墙所使用材料不同、其导热系数不同。二是仓墙需承受侧压力,普遍要比仓顶厚,保温效果相对要好。三是与仓顶、仓墙接受太阳辐射面积、角度有关。而罩棚仓,表层粮食温升比靠近四周的粮食温升要高,是太阳辐射与外界温度传导共同作用的结果。

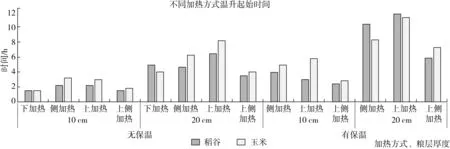

因下加热实验热流量传感器无法插入粮堆底部,因此未做热流量数据对比。综合多次温升实验,不同加热方式、不同保温方式粮温升高起始时间见图3。温度测试实验表明,下加热方式升温速度高于侧加热、上加热方式升温速度,而上加热与侧加热同时进行,升温速度最快。

图3 实验仓不同加热方式温升起始时间图

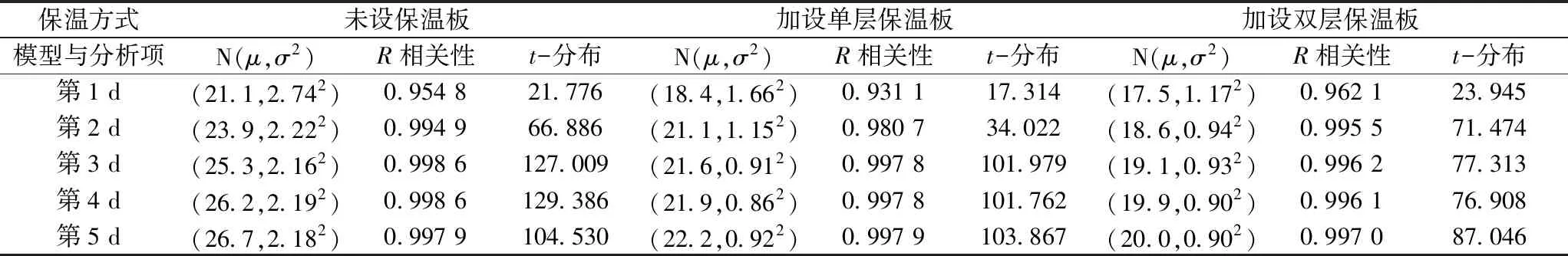

表3 不同加热方式各粮层粮温与热流量相关性分析

表4 不同品种、不同粮层厚度温升表

对三种加热方式粮温与热流量24组数值,进行相关性分析,见表3。

在α=0.05时,自由度=n-2=22,查相关检验表,得R0.05=0.404。因R>R0.05,在α=0.05显著性检验水平上,能够取得热流量数值的各粮层与其对应的粮温呈线性关系明显。除未设保温板侧加热外,其他单日升温实验20 cm处粮层均未测量到热流量值,与实验所用热流量传感器的分辨率、灵敏度有关。在实仓测试中,同样未测到距仓壁10、20 cm处热流量。

2.2 实验仓连续升温实验

依照连续升温实验方法进行连续侧加热实验。实验结果见表4。

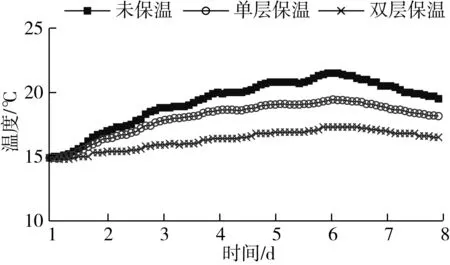

随加热板加热、停止,10 cm处粮温不断抬升,并呈现显著的相关波动变化,见图4,每天最高峰值滞后加热停止时间3.0 h。20 cm处粮温呈稳步增高态势,见图5。30 cm之后各层粮温则不受其影响,呈现递增状态。加设单层、双层保温板,可使近加热板10 cm 处最高粮温由30.2 ℃降至23.7、21.4 ℃,温升由15.2 ℃降至8.7、6.4 ℃,20 cm处最高粮温由21.6 ℃降至19.6、17.5 ℃,温升由6.6 ℃降至4.6、2.5 ℃。加设保温板对于阻止粮食温升明显,储粮模式向有利于安全储粮方向发生改变,“热皮”厚度明显降低[6]。

图4 玉米实验仓连续侧加热10 cm处温度对比图

图5 玉米实验仓连续侧加热20 cm处温度对比图

不同保温方式10 cm处粮温时间序列图形,可分解为趋势变动(分量)与日变动(分量)2个类型[7]。对不同保温方式10 cm处粮温5个加热周期内240组测试数值,建立趋势分量数学模型,进行相关性分析[7,8],见表5。

表5 不同保温方式10cm处粮温趋势分量数学模型与相关性分析

在α=0.05时,自由度=n-2=238,查相关检验表,得R0.05=0.168。因R>R0.05,在α=0.05显著性检验水平上,不同保温方式10 cm处粮温趋势分量呈线性关系明显,其中未设保温板10 cm处粮温趋势分量见图6。

图6 玉米实验仓未设保温板10 cm处趋势分量

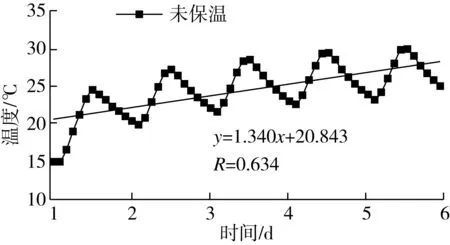

对不同保温方式10 cm处粮温每个加热周期内48组测试数值,建立日分量正态分布数学模型N(μ,σ2),将日分量正态分布进行标准化变换,以未设保温板10 cm处粮温第2 d日分量为例,见图7,对变换后的概率密度做相关性分析及t-分布检验[7,8],见表6。

图7 玉米实验仓未设保温板10 cm处第2天日分量

在α=0.05时,自由度=n-2=46,查相关系数检验表,得R0.05=0.285,因R>R0.05,在α=0.05显著性检验水平上呈线性关系显著。在α=0.05时,查t-分布表,得t0.975(46)=2.013,因t>t0.975(46),在α=0.05显著性检验水平上呈线性关系显著。因此不同保温方式10 cm处粮温日分量为正态分布。

不同保温方式20 cm处粮温时间序列图形,表现为趋势变动1个类型,由趋势分量构成[7]。对不同保温方式20 cm处粮温7个加热周期内336组数值,建立趋势分量数学模型,进行相关性分析,见表7。

在α=0.05时,自由度=n-2=334,查相关检验表,得R0.05=0.108。因R>R0.05,在α=0.05显著性检验水平上,不同保温方式20 cm处粮温趋势分量呈二项式函数关系相关性显著。

不同保温方式连续侧加热,10 cm处粮温时间序列图形的趋势分量为线性关系、日分量为正态分布,20 cm及后续粮层厚度的粮温时间序列图形的趋势分量拟合为二项式函数关系。若调整连续加热一周实验方案为加热2 d、不加热1 d、再加热2 d、不加热1 d、再加热1 d,虽然7 d内获得的热量相同,但10 cm处粮温时间序列图形将发生改变,将由趋势分量、日分量、不规则分量等构成,20 cm及后续粮层厚度的粮温时间序列图形将无明显变化。实际储粮中,因测温点位置距表层、距仓壁0.5 m以外,测试次数为每天1次或2~3 d 1次,从而测量不到10、20 cm处的粮温变化及日分量,其粮温时间序列图形将由长期趋势分量、季节分量、不规则分量及年循环分量构成,见图8。对于未设保温板、加设单层保温板、加设双层保温板实验,可比作无围护储粮方式、无保温措施储粮仓、加设保温措施储粮仓。若单层保温板的厚度、导热系数、组合的加热方式、升温降温时间设置适合,可模拟各种无保温措施储粮仓实仓状态。若双层保温板的各自厚度、导热系数、组合的加热方式、升温降温时间设置适合,可模拟各种加设保温措施储粮仓实仓状态。

表6 不同保温方式10cm处粮温日分量数学模型、概率密度相关性分析及t-分布检验

表7 不同保温方式20 cm处粮温趋势分量数学模型及相关性分析

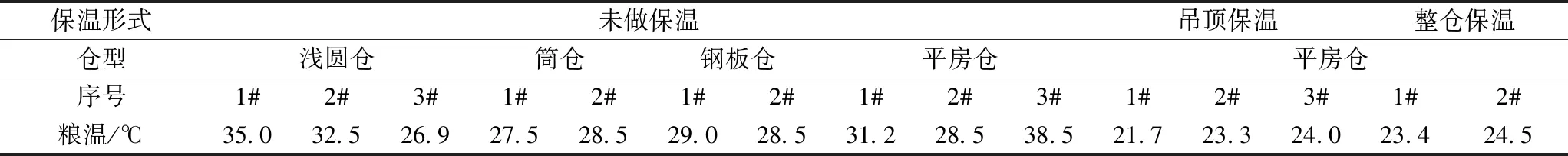

表8 不同保温形式不同仓型距储粮表层下0.5 m处粮温

图8 实仓连续测试表层下0.5 m处粮温图

2.3 实仓温度测试实验

依照实仓实验方法,在外界气温较高的季节,对1个筒仓、3个平房仓进行连续温度测试,实验结果见图8、表8,各仓平均粮温均低于15 ℃。在外界温度最高的季节,进行单日温度测试各仓,实验结果见表8。

实验结果表明,4种储粮条件差异较大的仓型,其平均粮温均低于15 ℃。若依照储粮模式判定规则“平均温度低于15 ℃”这一指标,均可判定为低温储粮模式,而表层下0.5 m处最高粮温差异较大,浅圆仓、未保温平房仓高于30 ℃,筒仓低于30 ℃,吊顶保温与整仓保温平房仓低于25 ℃,若依照储粮模式判定规则“最高温度限制”这一指标,则分别相差一个储粮模式,由此说明判定标准有不尽合理之处。“平均粮温”作为判定指标意义并不大,在实际储粮中,因“平均温度”指标的存在,当局部粮温超过“最高温度限制”指标,或将不被认为粮仓标准不达标,而被认为是偶然发生的现象。若将“最高温度”作为温度判定的唯一指标,则可将粮仓级别问题展现出来。一些看似相同的仓储条件,因技术细节差异、气密性不同、地域不同、人员水平不同、管理方式不同,表现出的储粮结果不尽相同。因此,应通过加设符合GB 29890标准规定的仓体保温、强化气密性、防潮隔热等干预措施,提高粮仓建设的仓储标准,对最高粮温、最高仓温有所限定,使原有温度场模型有所改变,减少“热皮”厚度[6],最大程度消除人为因素、管理因素对储粮状况的影响。

3 结论

处于距仓壁和表层粮面10 cm处的粮层温度受外界温度影响最剧烈,表现为呈线性函数关系的趋势分量与呈正态分布的日分量,20 cm及之后的粮层温度仅表现为呈二项式函数或线性函数关系的趋势分量。也可以说10 cm厚的粮层起到良好的温度阻隔效应,同时也给粮食储藏带来了安全隐患。为消除这种隐患,需要对储粮仓设置高效保温措施。在逐步加设保温材料的实验中,呈正态分布的日分量逐渐变得平滑,当导热系数、保温层厚度、材料间的拟合度适合时,将消除呈正态分布的日分量。

平房仓墙体通常为砖混结构、仓顶为混凝土结构,砖墙导热系数为0.40 W/(m·K)、混凝土墙体导热系数为2.0 W/(m·K),不能满足长期储存粮食的需求,应对仓体进行整体保温处置,以达到安全储粮之目的。浅圆仓、筒仓因其墙体、跨度高大,为满足结构上的要求以钢筋混凝土为主体材料,其导热系数不能满足长期储存粮食的需要,这类仓型更适合短期周转所用。