强冲击载荷下边界对固支方板的毁伤破坏试验

2021-02-05朱文睿伍星星刘建湖赵延杰李天然

朱文睿,伍星星,刘建湖,汪 俊,赵延杰,李天然

(1. 南京师范大学电气与自动化学院, 江苏 南京 210042;2. 中国船舶科学研究中心, 江苏 无锡 214082)

结构在冲击载荷作用下的动态响应一直是工程研究人员关注的热点问题。Nurick 等[1]利用金属薄板开展了系列爆炸试验,建立了薄板中心挠度与无量纲冲量之间的关系,得到了方板的典型破坏模式。Ramajeyathilagam 等[2]开展了水下爆炸作用下低碳钢金属板的破坏试验,通过改变爆距,依次获取了方板的塑性大变形、边界拉伸撕裂、中心拉伸撕裂等典型破坏模式。Nurick 等[3]研究了水下近距离爆炸作用下圆形板的失效模式,发现随着局部爆炸强度的增加,圆形板的破坏模式由塑性大变形、冲塞逐渐过渡到花瓣开裂。Rajendran 等[4]开展了水下爆炸作用下高强合金钢板的动态响应实验研究,通过理论分析建立了钢板变形计算公式。Jacob 等[5]开展了空中局部爆炸作用下矩形板的实验研究,对比了钢板厚度、长宽比以及炸药形状等对钢板最终变形的影响,并得到了修正的无量纲参数。Longère 等[6]开展了空中局部爆炸作用下船用钢板动态响应的试验和仿真研究。李典等[7]给出了局部载荷作用下金属板的破坏模式。在前人开展研究工作所取得成果的基础上,Jacob 等[8]全面分析了板在冲击载荷作用下的失效模式。

迄今为止,结构在冲击载荷作用下的研究成果较多,但基本忽视了边界的影响。Teeling-Smith 等[9]、Shen 等[10]指出,边界条件对板在边界处的撕裂起到重要作用。Bonorchis 等[11]通过试验分析了空爆下无固支、单边固支、两边固支条件对固支方板传递冲量的影响规律,发现支撑边界越强,作用在方板上的冲量越大。Nurick 等[12]利用圆板开展了不同边界倒角下的空爆试验,通过观察圆板的减薄率,考虑边界倒角的影响后,建议将Menkes 等[13]提出的毁伤模式Model 1 进一步细化为:Model 1,表示边界未出现颈缩的塑性大变形;Model 1a,表示边界出现部分颈缩的塑性大变形;Model 1b,表示边界颈缩的塑性大变形。现有的研究成果虽然指出边界条件会对板的破坏模式产生较大影响,但是边界条件对方板深层次影响机理方面的研究几乎未见报道。

本研究利用落锤试验装置,通过自行设计的冲击锤头,开展不同边界支撑下(边界倒角半径分别为6、9 和12 mm)固支方板的冲击试验,依据试验结果分析支撑边界对固支方板毁伤破坏模式、整体变形轮廓、边界撕裂长度等的影响,深层次分析边界对方板破坏的影响机理。

1 试 验

1.1 试验装置

本试验利用落锤冲击机开展,试验装置如图1 所示,主要包括上导轨板、质量块(1 680 kg)、下导轨板、过渡板、冲击锤头、试验板、工装框架和试验平台。试验过程中上、下导轨板与质量块通过螺栓连接固定,冲击锤头通过M20 螺栓与过渡板连接,过渡板再通过4 个M22 螺栓与下导轨板连接,试验板通过四周满焊固定于工装框架,同时为保证冲击过程中工装框架保持平稳状态,工装框架通过螺栓连接固定在落锤工作平台区域。试验过程中通过改变落锤的高度来调整冲击强度。

本试验主要探讨不同边界支撑下固支方板的毁伤破坏,方板的安装框架设计是一大难题,本试验设计的固支方板工装框架模型如图2 所示。为研究不同边界倒角支撑效果,试验共设计了3 种倒角的安装条,倒角半径R 分别为 6 、9 和12 mm,倒角的安装位置如图2 所示。安装条通过内六角螺栓与安装框架上端面连接,为避免冲击过程中发生损伤破坏,倒角安装条采用45 高强钢加工而成。试验方板材料为Q345B 钢,尺寸为450 mm ×350 mm,厚度为2 mm,方板四周与工装框架模型焊接固定,焊接时应保证焊接表面紧密接触,方板在长边、短边方向与框架的接触长度均为50 mm,因此,试验过程中固支方板的有效试验区域尺寸为 350 mm × 250 mm。

图1 落锤试验装置示意图Fig. 1 Schematic diagram of drop hammer system

图2 工装框架内部示意图Fig. 2 Experimental inner frame structure

1.2 冲击锤头设计

冲击锤头的特征尺寸对固支方板的动态响应起到重要作用。当锤头尺寸较小时,方板通常在中心区域撕裂毁伤,边界支撑对固支方板的影响难以体现,难以满足试验要求,因此冲击锤头尺寸应与方板有效试验区域相当。本试验中冲击锤头长度方向尺寸为300 mm,宽度方向尺寸为210 mm,边界处倒角半径为30 mm,锤头表面为半径300 mm 的球面,材质为45 钢,球头表面采用淬火处理,硬度为HRC43。冲击锤头主要通过螺栓与过渡板连接,再通过螺栓孔与下导轨板连接。

1.3 试验工况

针对倒角半径分别为6、9 和12 mm 的边界支撑条件,共计开展12 次冲击试验,即每类边界支撑条件下分别开展4 次不同强度的冲击试验,具体工况如表1 所示,其中:h 为落锤高度,是指锤头平面与试验方板之间的距离;v 为碰撞速度;M 为落锤质量,包括质量块、上下导轨、过渡板和冲击锤头的质量;E 为落锤动能;D 为板中心位移。

表1 试验工况及试验结果Table 1 Experiment cases and experiment results

2 结果与讨论

2.1 毁伤破坏模式分析

强冲击载荷作用下不同边界支撑下固支方板的试验结果见表1,试验中固支方板出现的破坏模式主要有3 种:塑性大变形、单边撕裂和双边撕裂,如图3 和图4 所示。

对于试验中出现的如图3 所示的塑性大变形破坏模式,方板整体向内凹陷,长边方向为典型的抛物线形状变形模式,与短边方向的变形模式差异较大,近边界处凹陷坡度较大,中间较为平缓,这主要是由于受到冲击锤头的挤压形成的。此外,方板出现较明显的4 条塑性铰线,塑性铰1、塑性铰2 分别是由于试验方板与锤头边界和框架倒角边界相互作用而形成的,4 条塑性铰中间部分均产生一定程度的颈缩,类似塑性铰在另两类破坏模式中同样存在。

对于试验中出现的如图4 所示的单边撕裂和双边撕裂破坏模式,由于受到试验方板制造工艺、模型焊接、落锤的实际操作等的影响,试验方板的破坏并未表现出对称性,如图4(a)中所示的S6-1 试件,一边裂缝长度为207 mm,一边未出现裂缝;而图4(b)中所示的S6-4 试件,双边撕裂裂缝长度分别为294 和184 mm。固支方板的撕裂区域位于短边方向,裂缝基本处于倒角边缘位置,通过对裂缝局部放大后观察可以发现:在长度方向,裂缝中间区域破口基本呈45°,为典型的拉伸撕裂破坏,但随着裂缝向两端扩展,裂缝在厚度方向却呈现出两种不同失效模式混合的现象,在背离锤头面为拉伸撕裂,而在迎锤头面却表现为一定的剪切失效破坏,即图中的白色区域,此区域破口基本呈90°。

图5、图6、图7 分别显示同一落锤高度、不同边界倒角支撑作用下固支方板的毁伤破坏模式。综合对比可知:(1)边界倒角半径越小,固支方板在冲击载荷作用下越容易出现撕裂破坏,当边界支撑倒角半径为6 mm 时,落锤高度为400 mm 时方板即出现撕裂,而当倒角半径为9 和12 mm 时,需要落锤高度达到500 mm 方板才能出现撕裂;(2)边界倒角半径对固支方板的撕裂位置具有一定影响,边界倒角半径越大,撕裂位置越向内部移动,说明边界倒角半径可改变方板边界处的应力集中位置。

图3 试件塑性变形破坏模式(S9-1 试件)Fig. 3 Plastic deformation failure mode (S9-1 specimen)

图4 试件撕裂破坏模式Fig. 4 Tearing failure mode of specimens

图5 落锤高度为400 mm 时边界倒角对固支方板毁伤的影响Fig. 5 Dynamic behavior of square plates under boundary conditions with 400 mm hammer height

图6 落锤高度为500 mm 时边界倒角对固支方板毁伤的影响Fig. 6 Dynamic behavior of square plates under boundary conditions with 500 mm hammer height

图7 落锤高度为700 mm 时边界倒角对固支方板毁伤的影响Fig. 7 Dynamic behavior of square plates under boundary conditions with 700 mm hammer height

2.2 变形情况分析

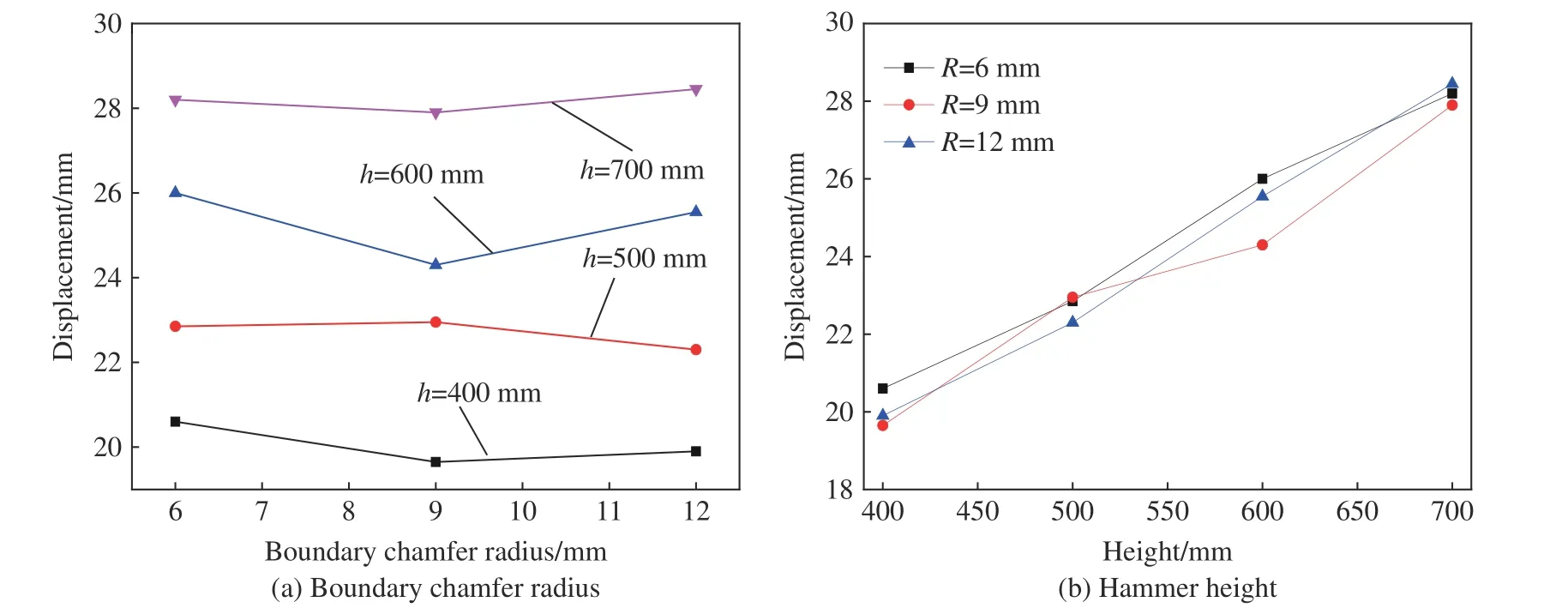

不同边界倒角半径和落锤高度对固支方板中心点位移的影响如图8 所示。由图8 可知,边界支撑对方板中心点位移的影响无明显规律,如落锤高度为400 mm 时,虽然试件中心点位移随着边界倒角的增大先减小后增大,但总体而言,不同倒角下方板中心点的位移相差不大,最大偏差仅为3.4 mm,边界倒角的大小对固支方板中心点位移的影响基本可忽略,其他落锤高度同样适用。这主要是由于固支方板主要依托膜应力、塑性铰来消耗冲击能量,边界倒角虽然能改变塑性变形集中位置,但整体变形模式几乎不受影响。由图8(b)可以看出,试件中心点位移随着落锤高度的增加基本呈线性增长。

依据图8 的结果,进一步分析边界倒角对固支方板整体变形模式的影响,图9 和图10 分别表示落锤高度为500 和700 mm 时,边界倒角对固支方板整体变形的影响。由图9 和图10 可以看出,对于同一落锤高度,无论在长边方向还是在短边方向,不同倒角支撑下固支方板的变形轮廓基本保持一致,可见边界倒角大小对方板整体变形模式的影响较小。

图8 不同边界倒角半径和落锤高度对固支方板中心位移的影响Fig. 8 Center displacement of square plates under different boundary chamfer radius and hammer height

图9 落锤高度为500 mm 时边界倒角半径对固支方板中心位移的影响曲线Fig. 9 Center displacement curves of plates under different boundary chamfer radius with 500 mm hammer height

图10 落锤高度为700 mm 时边界倒角半径对固支方板中心位移的影响曲线Fig. 10 Center displacement curves of plates under different boundary chamfer radius with 700 mm hammer height

2.3 边界撕裂长度分析

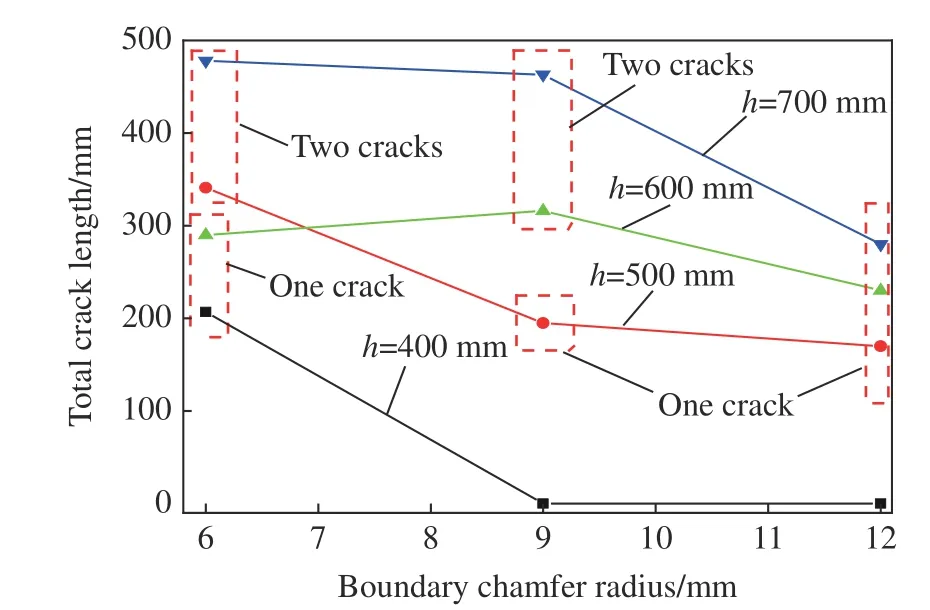

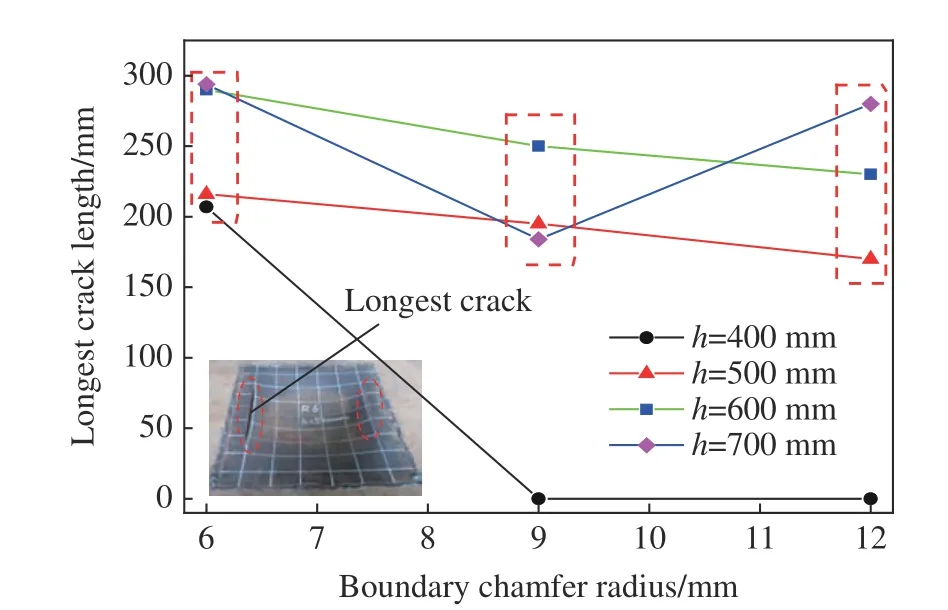

强冲击载荷作用下边界倒角对固支方板的撕裂长度有较大影响。表2 给出了不同工况下固支方板试件的裂缝长度统计结果,落锤冲击作用下,固支方板短边发生一边撕裂或两边撕裂具有一定的随机性,且即使发生两边撕裂,裂缝也呈现明显的不对称性。图11 显示了边界倒角半径对试件裂缝总长度(包含所有裂缝长度)的影响规律。由图11 可知,对于同一落锤高度,试件裂缝总长度随着边界倒角半径的增大基本呈减小趋势,出现的裂缝中,最长裂缝长度为294 mm,最短为125 mm。图12 显示了边界倒角半径对长裂缝长度的影响规律。由图12 可知,对于同一落锤高度,固支方板试件出现的长裂缝长度随着边界倒角半径的增大基本呈减小趋势。

表2 不同工况下固支方板的裂缝长度Table 2 Crack length of square plates under different experiment cases

图11 边界倒角半径对固支方板裂缝总长度的影响Fig. 11 Total crack length of square plates under different boundary chamfer radius

图12 边界倒角半径对固支方板长裂缝长度的影响Fig. 12 Longest crack length of square plates under different boundary chamfer radius

2.4 应力状态分析

边界支撑倒角对固支方板的撕裂破坏起着重要作用,边界支撑倒角越小,方板越容易撕裂。本节主要借助数值仿真手段分析不同边界支撑条件对固支方板的深层次影响机理。

图13 显示了落锤高度为400 mm,边界倒角半径为6、9 和12 mm 时固支方板的仿真计算结果(等效塑性应变PEEQ 云图),为便于比较不同边界倒角半径对固支方板动态响应的影响,仿真计算中并未采用失效模式,因此边界倒角半径为6 mm 时的仿真计算结果与试验结果存在一定差别。考虑到应力状态对单元失效存在较大影响[14-16],将方板最大等效塑性应变所处单元(中心对称处)的应力三轴度提取出来进行分析,如图14 所示。由图14 可以看出,边界倒角越小,方板边界处的等效塑性应变越大。锤头与试验方板开始接触后,3 种不同倒角下单元所处应力三轴度基本处于上升阶段;之后锤头与试验方板之间的作用相对平稳,各单元应力三轴度趋于稳定,波动基本处于[0.5,0.6]区间;随后由于锤头首次弹起,单元所处应力三轴度先小幅上升再下降。结合本试验研究结果来看,在锤头与试验方板相对平稳作用期间,即最大等效应变单元处的应力三轴度处于[0.5,0.6]区间时,试验方板发生撕裂,3 种倒角下的等效塑性应变单元所处应力三轴度基本一致。

图13 落锤高度为400 mm 时不同倒角半径固支方板的仿真计算结果Fig. 13 Simulation results of square plates under different boundary chamfer radius with 400 mm hammer height

表3 为边界倒角半径不同时最大塑性应变单元的详细结果对比。 ε11、 ε33分别表示方板厚度方向(1 方向)、短边方向(3 方向)的拉伸应变, ε13表示剪切应变,1、2、3 所指方向如图13 所示。由对比结果可以看出:边界倒角半径改变时, ε11、 ε33几乎未改变,基本处于[0.130,0.141]区间,而剪切应变 ε13由0.210 上升至0.268,提高了27.6%,倒角半径越小,边界对方板的剪切作用越明显。考虑到落锤高度为400 mm、倒角半径为9 和12 mm 时固支方板并未发生撕裂,可推断方板边界撕裂的临界应变位于[0.191,0.241]区间,且撕裂时刻所处应力三轴度位于[0.5,0.6]区间。

图14 不同倒角下固支方板最大塑性应变点的应力状态Fig. 14 Stress triaxility of the max PEEQ element of squareplates under different boundary chamfer radius

表3 最大塑性应变单元结果对比Table 3 Comparison of the max PEEQ results

3 结 论

通过设计新型锤头,利用落锤试验机开展了倒角半径为6、9 和12 mm 固支方板的冲击试验,探讨了边界倒角对固支方板毁伤破坏模式、变形轮廓、撕裂长度、临界撕裂等的影响,得出以下结论。

(1)落锤冲击作用下固支方板会出现塑性大变形、单边撕裂、两边撕裂3 种典型的破坏模式,裂缝中间区域破口基本呈45°,表现出明显的拉伸撕裂破坏,随着裂缝向两端扩展,裂缝在厚度方向表现出两种不同的失效模式,在背离锤头面为拉伸撕裂,而在迎锤头面表现为一定的剪切失效破坏,这与爆炸冲击载荷方板撕裂破口区域的毁伤破坏模式存在一定的不同。

(2)边界倒角对固支方板的中心点位移、整体变形模式影响较小,主要对边界处的裂缝产生较大影响,对于同一落锤高度,试件裂缝总长度随着边界倒角半径的增大呈减小趋势,长裂缝长度随着边界倒角半径的增大呈减小趋势。

(3)结合数值仿真计算发现,边界倒角主要改变单元的剪切应变,即倒角半径越小,产生的剪切效果越明显。依据本研究的分析结果,方板边界撕裂时刻所处应力三轴度位于[0.5,0.6]区间,临界撕裂应变位于[0.191,0.241]区间。