G50 钢与G31 钢动态力学性能的对比试验研究

2021-02-05孔庆强邢逸凡吕永柱曹玉武

孔庆强,沈 飞,邢逸凡,吕永柱,曹玉武

(西安近代化学研究所,陕西 西安 710065)

G50 钢是一种无钴高强高韧钢材,具有足够高的强度、断裂韧性和抗冲击载荷的能力,在航空、航天和军事领域应用渐广,尤其作为新一代战术侵彻战斗部的壳体材料得到了广泛应用[1-2]。G31 钢是目前国内研制出来的另一种新型高强高韧钢材,在研制过程中通过调整化学成分与制造工艺,令其具有与G50 钢相当的静态力学性能,并且其使用成本较G50 钢大幅降低。G31 钢作为G50 钢的低成本替代品,因投入应用较晚,目前在军工领域的应用较少,尤其是对于力学性能要求较高的侵彻战斗部壳体材料,还未见相关应用。

针对G50 钢和G31 钢的性能对比研究,国内目前常用的手段有准静态试验、动态霍普金森杆试验[3-4],但这些试验手段不能完全反映该系列材料在工程应用中的超高压及超高应变率行为。为了能够更好地研究G50 钢和G31 钢在超高压及超高应变率下的性能差异,设计了一种模拟侵彻战斗部穿靶过程中壳体破坏形态的爆轰加载试验,并结合准静态、动态试验方法,系统对比G50 钢与G31 钢的准静态、动态力学性能及爆轰加载下的差异,以期为该材料在相关领域的应用提供参考。

1 常规试验方法及结果

1.1 试验材料

试验选用的G50 钢和G31 钢的化学成分如表1 所示[5]。试验前对两种钢分别进行热处理,G50 钢热处理制度为:920 ℃ × 2 h、空冷,880 ℃ × 2 h、油淬,280 ℃ × 4 h、空冷;G31 钢热处理制度为:960 ℃ × 2 h、空冷,660 ℃ × 4 h、空冷,950 ℃ × 2 h、油淬,300 ℃ × 4 h、空冷[5]。

1.2 准静态加载试验及结果

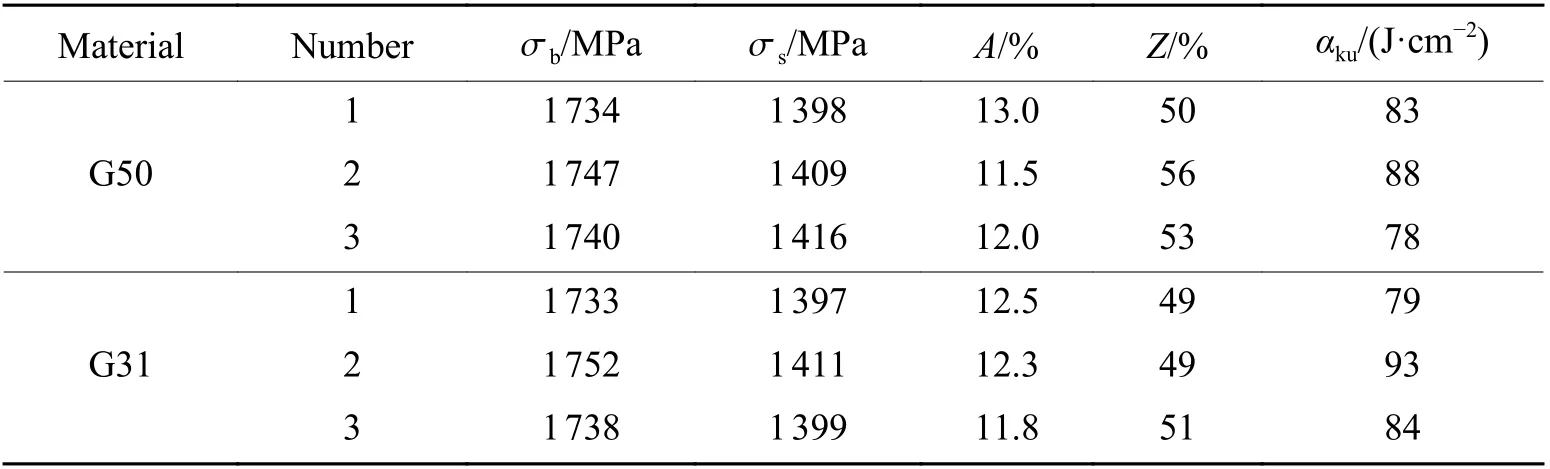

用热处理后的G50 钢与G31 钢制备出3 个拉伸试样和3 个冲击试样,拉伸试验使用WDW-300E 微机控制电子万能试验机进行,冲击试验使用JBW-300B 微机控制半自动冲击试验机进行[6]。试验结果如表2 所示,通过对比试验结果可以看出G50 钢与G31 钢在准静态条件下的抗拉强度( σb)、屈服强度( σs)及冲击韧性(表2 中αku)等力学性能非常相近,由此可以判定两种钢材在准静态条件下的抗拉强度、屈服强度、塑性(表2 中A 和Z)及冲击韧性属于同一水平。

表1 G50 钢与G31 钢主要化学成分(质量分数)Table 1 Chemical constituents of G50 steel and G31 steel (Mass fraction) %

表2 G50 钢与G31 钢准静态力学性能Table 2 Quasi-static mechanical properties of G50 steel and G31 steel

1.3 常规动态加载试验及结果

用热处理后的G50 钢与G31 钢制备出直径5 mm、厚度3 mm 圆柱形试样进行动态力学性能试验,获得了两种钢在1 000、2 000 和3 000 s-13 个应变率下的应力-应变曲线。动态力学性能试验是在分离式霍普金森压杆(SHPB)装置上进行的。试验过程中,针对每种应变率进行了3 次试验,由于子弹速度难以精确控制,因此:若3 发试验中试样的应变率相对偏差在 ± 2.5%以内,且数据处理结果吻合度较好,则取实际应变率最接近目标值的曲线作为最终试验结果;若相对偏差超过 ± 2.5%,则继续增加试验次数,直到有3 发试验结果满足相对误差的要求[7]。

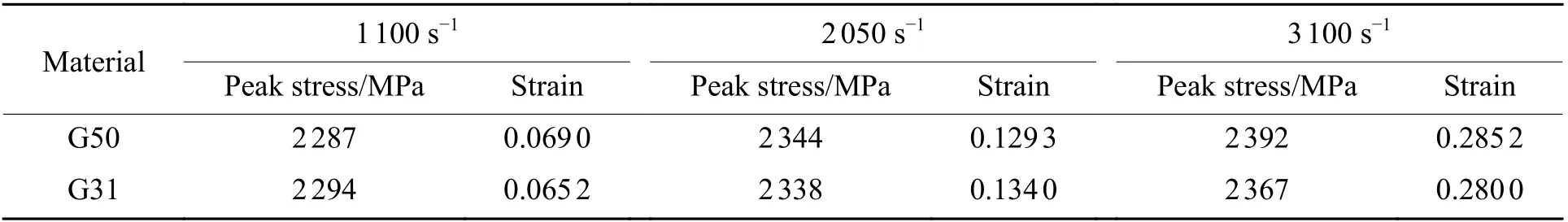

图 1 为 G50 钢和 G31 钢分别在 1 100、2 050 和3 100 s-1应变率条件下的应力-应变曲线。对比曲线,并结合表3 两种钢在不同应变率下的应力峰值分析可得:3 种应变率下的G50 钢和G31 钢的应力峰值均超过2 200 MPa,且随着应变率的提高,应力峰值也相应提高,说明两种材料均具有一定的应变强化效应[8];同时两种材料在不同应变率下的应力-应变曲线整体吻合度较好,说明这两种材料的强度和塑性属于同一水平。

图1 G50 钢和G31 钢在不同应变率条件下的应力-应变曲线Fig. 1 Stress-strain curves of G50 steel and G31 steel in different strain rates

表3 G50 钢和G31 钢在不同应变率条件下的应力峰值Table 3 Peak stresses of G50 steel and G31 steel in different strain rates

2 爆轰加载试验

2.1 试验设计

侵彻战斗部壳体在高速侵彻靶体时,壳体与靶之间剧烈作用,壳体头部与靶体的撞击接触面产生高压及高温,出现因热/力学环境超过材料强度而引起的侵蚀破坏,其附近区域由于压力超过弹体材料的屈服强度,进入塑性流动状态,在冲击压缩及升温软化的作用下产生蘑菇头墩粗变形甚至破坏[9-10]。由于侵彻速度通常为1.5~3.0 Ma(Ma 为马赫数),因此壳体在侵彻过程中所受压强往往在吉帕以上,应变率在104s-1以上。所以侵彻过程中战斗部壳体产生破坏的主要因素是超高压和超高应变率,而这两个因素,尤其是超高应变率,是目前常规动态试验无法达到的。

综合考虑以上两个因素,同时结合侵彻战斗部壳体的圆柱筒形结构特征,设计出能够模拟战斗部壳体侵彻靶体破坏形式的爆轰加载试验,其具体过程为:将金属原材料加工成管型试样,在金属圆管的内部放置炸药,且炸药与金属圆管内壁留有间隙,通过炸药爆轰产生的冲击波,可以对金属圆管提供超高压和超高应变率。试验后通过对比观察圆管试样的变形量及破坏形式来对比不同材料的力学性能,试验方案如图2 所示。

图2 爆轰加载试验方案Fig. 2 Scheme of the detonation loading test

2.2 仿真计算

考虑到原材料的规格尺寸,将圆管试样的外形尺寸设定为直径50 mm、壁厚5 mm、长度100 mm,采用数值模拟方法来计算圆管试样在爆轰加载条件下所受的压强和应变率。数值模拟采用LS-DYNA软件,利用ALE 算法及流固耦合模拟炸药爆轰作用于圆管试样的过程。圆管试样采用Johnson-Cook 模型,代入G50 钢的性能参数(材料参数如表4 所示,其中 ρ为密度,G 为剪切模量,E 为弹性模量, μ为泊松比,AJC、BJC、nJC、CJC、MJC为 Johnson-Cook 模型参数。);炸药采用 TNT 炸药模型,状态方程为 JWL 方程(材料参数如表 5 所示,其中:D 为爆速,pCJ为 CJ 面压力,A、B、R1、R2、 ω为 JWL 状态方程参数,E0为炸药初始比内能);而空气域为MAT-NULL 模型;单位采用cm-g-μs[11]。本次仿真计算了10 g 药量( ∅18 mm ×25 mm)、20 g 药量( ∅25 mm × 25 mm)与 30 g 药量( ∅31 mm × 25 mm)3 种药量的 TNT 药柱对圆管试样进行爆轰加载,如图3 所示。图4 为爆轰后圆管试样应变云图。

表4 G50 圆管试样参数Table 4 Parameters of G50 tube specimen

表5 TNT 炸药参数Table 5 Parameters of TNT

计算结果显示:(1) 10 g 药量药柱爆轰后仅使圆管试样中段整体发生了塑性变形,环向未发生破坏;20 g 药量药柱爆轰后圆管试样不仅中段整体发生了塑性变形,而且在圆管试样环向发生了局部破坏;30 g 药量药柱爆轰后圆管试样中段发生了塑性变形,且整个圆管试样在环形方向整体发生了破坏。(2) 10、20、30 g 药柱爆轰后圆管试样压强最大单元的压强分别为3.0、5.5 和9.0 GPa。(3) 通过对圆管试样应变最大单元的塑性应变求导,得出最大应变率曲线,10、20、30 g 药柱爆轰后圆管试样的最大应变率分别为6 175、13 826 和24 082 s-1(如图5 所示)。依据计算结果,20 和30 g 药柱爆轰加载后对圆管试样产生的超高压和超高应变率能够满足战斗部壳体在侵彻过程中的超高压及超高应变率条件,为了使试验结果更直观且具有对比性,最终选取20 g TNT 药柱进行爆轰加载圆管试样试验。

图3 仿真计算模型Fig. 3 Models of the simulated calculation

图4 爆轰后圆管试样应变云图Fig. 4 Strain nephograms of tube specimen after detonation loading

2.3 试验及结果分析

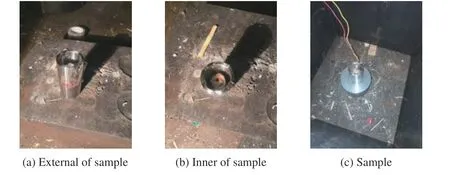

用热处理后的G50 钢与G31 钢分别制备出直径50 mm、壁厚5 mm、长度100 mm 的圆管试样,将圆管试样放置于地面上,结合仿真计算结果,在圆管试样的内部中心处放置一个 ∅25 mm ×25 mm 的TNT 药柱,在药柱上安装雷管,起爆TNT药柱,对圆管试样进行爆轰加载。试验布局示意及现场如图6 和图7 所示。

图5 最大应变率曲线Fig. 5 Curves of maximum strain rate

试验后的圆管试样外形如图8 所示。通过观察和对比发现,G50 钢和G31 钢制成的圆管试样均在试样中段发生非常明显的塑性变形,与模拟计算结果基本吻合。试验结果如表6 所示,经测量发现,G50 钢和G31 钢圆管试样塑性变形处的最大直径分别为57.6 和57.0 mm,二者的变形量几乎相同,说明两种材料在爆轰加载条件下的屈服强度接近。同时可以看到,G50 钢与G31 钢圆管试样在发生塑性变形的区域均出现1 条裂纹。通过对裂纹断口形态进行观察发现,两个试样裂纹断口处呈现出粗糙的撕裂状破坏形态(如图9所示),由此可以断定,在爆轰加载过程中,两种材料试样的破坏形式主要为拉伸破坏。另外,测得G50 钢圆管试样的裂纹宽度不大于1.5 mm,裂纹长度约为41 mm,而G31 钢圆管试样的裂纹宽度不大于1.5 mm,长度约为36 mm,说明两种材料在爆轰加载条件下的抗拉强度接近。综上所述,在同等爆轰能量条件的爆轰加载下,由G50 钢和G31 钢制成的圆管试样产生几乎相同的塑性变形和裂纹,说明G50 钢和G31 钢在超高压及超高应变率下的力学性能极为相似。

图6 爆轰加载试验布局示意图Fig. 6 Schematic diagram of detonation loading test

图7 爆轰加载试验布局Fig. 7 Layout of detonation loading test

图8 试验后的钢圆管试样Fig. 8 Steel pipe after test

图9 钢圆管试样断口形貌Fig. 9 Fracture morphology of steel pipe

表6 爆轰加载试验结果统计Table 6 Statistical results of detonation loading test

3 结 论

(1)通过常规试验手段,对比研究发现G50 钢与G31 钢在准静态及动态条件下的力学性能较相近。

(2)从工程实际出发,设计了能够模拟战斗部侵彻过程中壳体所承受的超高压及超高应变率的爆轰加载试验,并通过数值仿真计算得到该试验产生的超高压与超高应变率能够满足战斗部壳体在侵彻过程中的力学环境条件。

(3)通过爆轰加载试验发现,G50 钢与G31 钢在超高压及超高应变率条件下具有相似膨胀状态及破坏形态,表明两种材料具有相似的屈服强度和抗拉强度。可在侵彻战斗部壳体材料等方面尝试用G31 钢替代 G50 钢。