钢丝缠绕剖分式超高压模具等张力预紧分析

2021-02-05刘志卫吴承伟童明俊朱守应

刘志卫,吴承伟,童明俊,朱守应

(安徽理工大学机械工程学院,安徽 淮南 232001)

1954 年,美国GE 公司用Belt 两面顶装置首次成功合成金刚石[1];1963 年,我国利用两面顶装置成功合成出金刚石[2];1965 年,我国研制出六面顶压机,但却很难合成出高品质金刚石[3-4]。鉴于两面顶超高压装置在合成高品质金刚石方面的明显优势,进一步提升其腔体容量将对人工合成新材料具有很大的推动作用[5-6]。然而,近年来两面顶超高压装置大型化进展却比较缓慢,在很大程度上制约了超高压技术的发展。为了解决年轮式两面顶装置的外层预应力环经常出现的断裂问题,北京人工晶体研究所的姚裕成等[7-8]采用钢丝缠绕方法取代模具外层受力比较大的几个预应力环;丹麦丹佛斯公司则采用钢带缠绕方法对内部压缸进行预紧[9-10];为了避免加工大质量硬质合金模具,吉林大学的李明哲等[11-13]提出了采用多层交错剖分预紧式两面顶结构,使压缸的承压能力获得了显著提升。

本研究拟提出一种新型的钢丝缠绕剖分式超高压模具,即用钢丝缠绕剖分后的压缸,分析该模具在等张力缠绕情况下的受力模型,并对不同钢丝直径的缠绕模具进行数值模拟。该超高压模具不但易于实现大容量腔体,而且能够避免使用大质量硬质合金,解决最外层大直径支撑环断裂问题,同时提升模具的承压能力,提高腔体尺寸的稳定性。

1 钢丝缠绕模具结构原理

1.1 模具结构

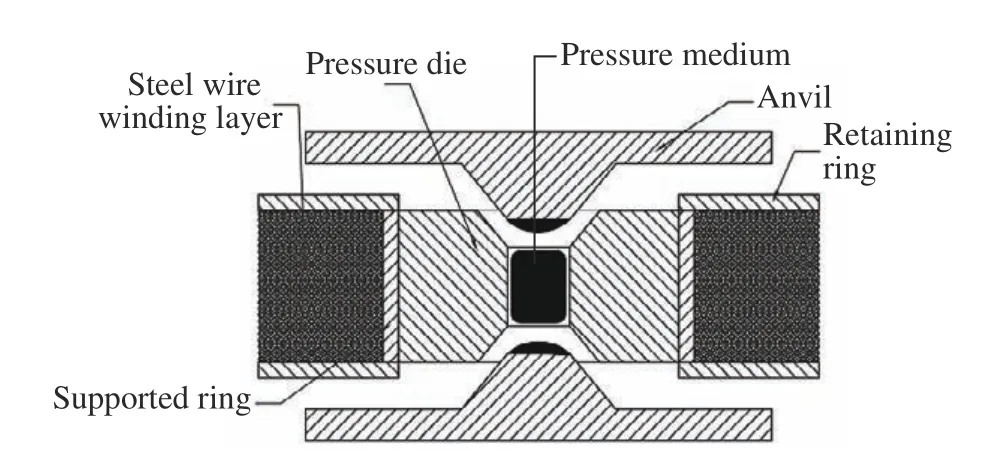

由于大质量硬质合金的加工难度很大,因此目前两面顶超高压模具的压缸腔体容积较小,年轮式两面顶模具的预紧环层数多,不易安装,且易断裂。为此,本研究提出一种新型钢丝缠绕剖分式超高压装置,如图1 所示。该装置由上下压头和钢丝缠绕预应力模具两部分组成。

预应力模具内部为剖分式组合压缸,外部为钢丝缠绕层。为了便于缠绕,剖分式组合压缸先由支撑环固定,外部采用预设钢丝张力进行缠绕,由上、下顶锤向压缸腔体的传压介质施加载荷来提供超高压环境。由于内部采用剖分式组合压缸,避免了大质量硬质合金加工难题,易于实现超高压模具大型化;外部采用钢丝进行缠绕,避免了因预应力环加工精度不足而导致的装配和使用过程中各层预应力环受力不均匀造成断裂问题。

图1 超高压装置Fig. 1 Ultra-high pressure device

1.2 压缸受力分析

剖分式压缸的受力情况如图2 所示,其中:σz、 σx和 σy分别为压缸的轴向、径向和切向应力,r0、 r1、 r2分别为压缸内腔半径、压缸外半径和支撑环外半径, p0、 p1、 p2分别为压缸腔体内壁加载载荷、支撑环对压缸的预紧力、钢丝缠绕层对压缸的预紧力。

由文献[14]可以计算出p1

图2 剖分式压缸受力分析Fig. 2 Force analysis of split pressure die

式中:c 为钢丝缠绕层半径,F 为加载载荷。

由Lame 公式可得

由式(3)~式(6)可得:压缸加载前后 σx、 σy、 σz沿压缸半径方向的分布规律相似;压缸径向应力和切向应力沿压缸半径方向呈非均匀分布,轴向应力介于两者之间呈均匀分布;压缸腔体内壁的径向应力和切向应力远大于压缸外壁,所以压缸腔体内壁表面是危险面,在数值模拟中应重点分析压缸腔体内壁。

2 钢丝缠绕模具有限元模型

为了研究钢丝层轴向应力与钢丝直径及缠绕层数的关系、压缸腔体尺寸稳定性以及压缸应力,采用ANSYS APDL 建立钢丝缠绕剖分式超高压模具有限元模型。考虑到模具具有中心轴对称性,为了减少计算量,仅对模具的1/10 进行建模,如图3 所示。压缸、支撑环和挡环定义为Solid185实体单元,钢丝缠绕层定义为Beam189 梁单元,网格划分采用六面体网格。钢丝采用等张力150 MPa预紧,压缸内腔预设加载载荷为1.5 GPa。压缸、固定环以及钢丝缠绕层的材料分别选择YG8、45CrNiMoVA 和65Mn,材料的主要性能参数列于表1。

图3 钢丝缠绕模具有限元模型Fig. 3 Finite element model of steel wire winding die

表1 材料的主要性能参数[16]Table 1 Main parameters of materials[16]

针对研究目标,设计如下钢丝缠绕方式:钢丝直径d 为2、3 和4 mm,钢丝缠绕层数n 分别设定为5、10、15、20、25 和30。经过数值模拟后,提取压缸和钢丝的应力进行对比分析。

3 结果分析与讨论

3.1 钢丝轴向应力分析

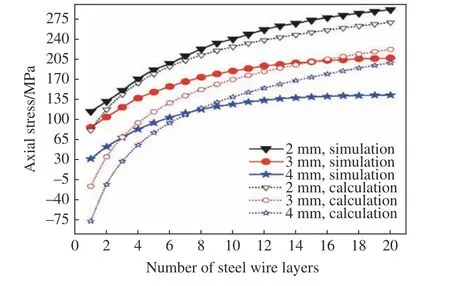

对压缸预紧的钢丝受到钢丝缠绕层之间的压力和压缸腔体载荷的作用,每层钢丝的轴向应力都会出现相应的改变。为研究钢丝缠绕层轴向应力的变化规律,提取缠绕层数为20 时不同直径钢丝的轴向应力,将该模拟结果与文献[17]的理论计算结果进行对比,如图4 所示。从图4 中可以看出:当钢丝直径d 为2 mm 时,数值模拟结果与理论计算结果比较接近;随着钢丝直径的增大,数值模拟结果与理论计算结果的偏差较大。这是因为理论计算以实体厚壁圆筒为研究对象,并假设钢丝缠绕层的应力和应变沿压缸径向分布是连续的。钢丝直径越小,钢丝之间的间隙就越小,钢丝缠绕层越接近连续实体,与理论假设越接近,数值模拟结果就越接近理论计算结果。钢丝直径增大导致钢丝之间的间隙增大,钢丝缠绕层由近似连续实体转变为离散实体,数值模拟结果与理论计算结果的偏差较大。从数值模拟和理论计算结果可以看出,当缠绕层数相同时,钢丝直径越大,钢丝轴向应力越小。其原因在于当缠绕层数相同时,钢丝直径越大,钢丝缠绕层半径越大,压缸腔体载荷传递到最外层时减弱,钢丝轴向应力相对减小。在钢丝直径相同的条件下,随着缠绕层数的增加,内层钢丝的轴向应力在外部钢丝的挤压下减小。

外层钢丝在内部钢丝挤压和压缸腔体载荷的作用下,轴向应力增大,且最外层轴向应力最大,当超过钢丝的抗拉强度时易发生断裂,形成安全隐患。如图5 所示,由钢丝直径与缠绕层数对最外层钢丝轴向应力的影响可知,压缸腔体加载前后最外层钢丝的轴向应力随着钢丝缠绕层数的增多而减小,最后趋于稳定,但始终小于加载后最外层钢丝的轴向应力。这是因为压缸腔体加载后,在压缸剖分块径向应力的作用下钢丝缠绕层之间的挤压力增大,使得最外层钢丝的轴向应力大于未加载时最外层钢丝的轴向应力。由此可见,增大钢丝直径和缠绕层数能够有效增加超高压模具工作安全性。

图4 钢丝轴向应力分布Fig. 4 Axial stress distribution of steel wire

图5 最外层钢丝的轴向应力分布Fig. 5 Axial stress distribution of outermost steel wire

3.2 腔体尺寸稳定性分析

压缸腔体加载后,每个压缸剖分块都会在原有受力的基础上再受到沿压缸径向向外的压力,在此压力的作用下,压缸剖分块会向外形成微小位移。这种微小位移主要由两个因素造成:一是压缸的径向应变,二是支撑环的周向应变使压缸整体径向移动。关于腔体尺寸稳定性问题,首先选择钢丝直径为3 mm、钢丝缠绕层数为15 的有限元模型,然后提取数值模拟中压缸腔体加载后剖分块腔体内壁和支撑环内壁径向位移在周向上的分布数据,得到腔体尺寸稳定性周向变化,如图6 所示。对于压缸腔体内壁,径向位移在周向上呈现出靠近剖分面较小、远离剖分面较大的规律;对于支撑环内壁,径向位移在周向上呈波动状态,但是最大值处于远离压缸剖分面的中间位置。之所以压缸腔体内壁和支撑环内壁远离剖分面的中间位置径向位移最大,是因为在压缸腔体加载后,远离剖分面的位置发生了弯曲变形,并且位于压缸剖分面接合处的支撑环内壁由于出现了应力集中,径向位移也有所增大。除了这两方面的影响,还有一个原因是压缸径向压应力使压缸内壁和支撑环内壁发生了形变。提取压缸径向压应力,已知其为负值,为了方便与图6 进行比较,取压应力值的相反数,得到压缸腔体内壁和外壁的径向压应力分布,如图7 所示。从图7 中可以看出,径向应力的分布规律与位移分布规律相似,说明压缸内外壁的径向压应力是影响压缸腔体尺寸稳定性的一个因素。

图6 腔体尺寸稳定性的周向变化Fig. 6 Circumferential variation of cavity size stability

图7 压缸和支撑环的径向压应力沿周向的分布Fig. 7 Distribution of radial compressive stress of pressure die and support ring along circumferential direction

由腔体尺寸稳定性分析可知,腔体内壁圆弧面中间位置的位移最大,为此提取不同钢丝直径和不同缠绕层数下的压缸剖分块最大径向位移数据,得到压缸径向位移与钢丝直径及钢丝缠绕层数之间的关系,如图8 所示。

从图8 中可以看出:钢丝直径越大,钢丝缠绕层数越多,则压缸径向位移越小,腔体尺寸的稳定性越好;在缠绕层数相同的情况下,钢丝直径越大,钢丝缠绕层的外半径越大;在钢丝直径相同的情况下,缠绕层数越多,钢丝缠绕层外半径也越大。根据Lame 公式,钢丝缠绕层的半径越大,其对压缸的径向压应力越大,使得压缸在承受腔体载荷时径向位移越小,压缸稳定性越好。当缠绕层数达到一定程度时,钢丝直径对压缸稳定性的影响较小,主要原因是钢丝缠绕层对压缸的压应力与压缸腔体内壁的载荷趋于平衡状态,此时再增加缠绕层数和钢丝直径也不会打破这种平衡状态,压缸保持稳定。

图8 压缸径向位移变化Fig. 8 Radial displacement change of pressure die

4 结 论

(1)提出了一种新型钢丝缠绕剖分式超高压模具,这种超高压模具不仅腔体大,而且可以避免使用大质量硬质合金与最外层大直径支撑环,降低了加工难度。

(2)建立了钢丝缠绕超高压模具有限元模型,模拟结果表明:当钢丝等张力缠绕直径相同时,随着缠绕层数的增多,内层钢丝轴向应力在外部钢丝的挤压下减小;当缠绕层数相同时,钢丝直径越大,钢丝的轴向应力越小。

(3)压缸剖分块腔体内壁中间位置的尺寸变化最大,并且钢丝直径越大,钢丝缠绕层数越多,则压缸径向位移越小,腔体尺寸的稳定性越好;当缠绕层数达到一定程度时,钢丝直径对压缸稳定性的影响较小。