油气储罐罐壁焊缝静载拉伸检测试验研究*

2021-02-05樊建春何守杰穆大鹏

孙 京,樊建春,何守杰,穆大鹏

(中国石油大学(北京) 安全与海洋工程学院,北京 102249)

0 引言

石油天然气储罐是国家能源战略储备库储存石油天然气的主要设备[1],其工作环境复杂多样,经常受到较大的冲力荷载、温度变化以及腐蚀等因素影响;而且,相对于罐体其他部分,罐壁焊缝处往往是设备中最薄弱的部分,若存在气孔、裂纹等焊接缺陷,极易导致储罐壁产生凹陷、裂缝或穿孔[2],一旦引起罐体内部介质泄漏,极易引起火灾和爆炸,造成严重的环境污染与巨大的经济损失[3]。因此,定期对油气储罐罐壁及焊缝处的损伤状况进行检测,并建立全面的储罐安全评价体系是十分重要的。

常规的储罐罐壁在线检测普遍采用声发射检测方法[4-5],开罐检测采用漏磁检测方法[6-7],这2种检测方法检测前需要打磨、充磁、激励等外界条件的协助,不仅检测工艺复杂,检测周期长,且应由专业的检测机构进行检测,而磁记忆检测技术无需对检测表面有特殊处理[8-10],不仅能够检测铁磁性材料的宏观缺陷,更能通过检测其应力集中程度实现对早期缺陷的识别及检测[11-12]。

目前,已有相关学者研究不同载荷条件下,铁磁材料的磁记忆信号的变化规律。邢海燕等[13]设计预置裂纹下的三点弯曲试验,探究弯曲疲劳下裂纹扩展过程中磁记忆信号变化情况,结果显示在裂纹扩展临界状态磁记忆信号剧烈增加;董丽红等[14]对中碳钢试样各点进行拉伸过程的磁记忆检测,研究外载荷对磁记忆信号的影响,结果表明在弹性阶段随着载荷增加试件表面各点的磁信号值从无序逐渐向有序状态转变,进入塑性阶段后磁信号几乎不再随载荷而变化;孙燕华等[15]使用磁记忆测试仪对15块材质为20钢的焊接试块表面磁场进行扫描测试,发现存在气孔、未焊透等缺陷时磁场强度曲线会出现过零点,存在裂纹或未熔合等缺陷时磁场强度曲线出现峰值,可利用该特征对在役特种设备焊缝进行无损检测。

但是,在以下3个方面还需要进一步探索:1)有关储罐罐壁材料的焊缝试样在静载拉伸过程中的磁记忆信号变化规律试验研究较少;2)储罐焊缝在静载拉伸过程中磁记忆信号与裂纹及载荷之间的变化规律研究相对缺乏;3)储罐焊缝在静载拉伸过程中磁记忆检测信号特征参数缺乏研究。针对以上问题,本文开展油气储罐罐体材料焊缝区域在静载拉伸条件下的磁记忆信号特征分析的试验研究。通过采集与分析含不同缺陷试样的磁记忆信号,得到焊缝缺陷处磁记忆信号与拉伸载荷之间的对应关系,同时提取信号的特征参数并建立其与裂纹深度之间的关系,并使用ANSYS软件进行二维磁场分析对结果进行验证。

1 静载拉伸试验

1.1 试样制备

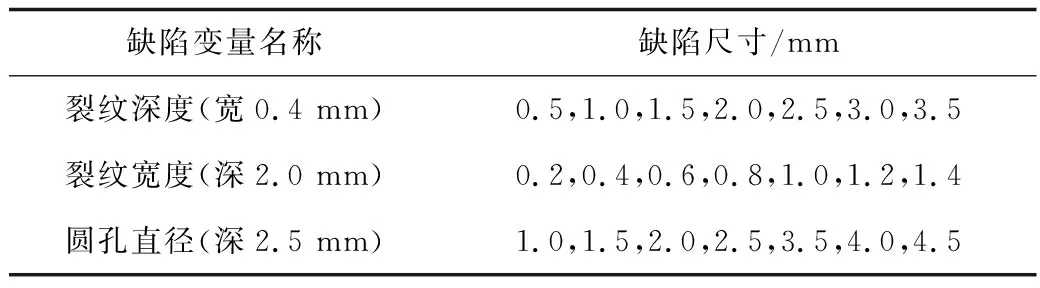

根据储罐罐壁的焊接工艺进行焊缝静载拉伸磁记忆检测试验试样的焊制。试样材料采用储罐罐壁常用材料Q235钢,根据自制拉伸试验系统的要求加工成板状试样,试样的长度为190 mm,宽度为60 mm,预制的长40.5 mm、宽8 mm的焊缝位于试样中央。焊缝试样有无缺陷、裂纹、圆孔3种类型,预制裂纹的焊缝试样如图1(a)所示,试样中心部位的裂纹缺陷由线切割机进行切割而成;预制圆孔缺陷的焊缝试样如图1(b)所示,圆孔缺陷(模拟气孔)由钻床加工而成,焊缝余高打磨至零。磁记忆检测路径位于试样宽度方向中央并垂直于焊缝,磁记忆探头的提离值是1 mm。焊缝试样缺陷的具体尺寸见表1。

表1 焊缝试样缺陷尺寸Table 1 Defect dimensions of weld seam samples

图1 焊缝试样Fig.1 Weld seam samples

1.2 试验装置与步骤

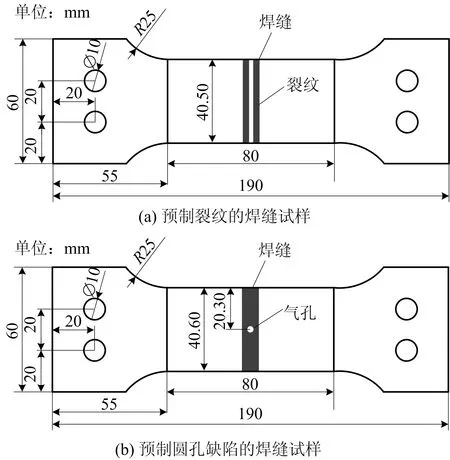

液压拉伸装置如图2所示。该拉伸试验系统的具体参数见表2。具体的试验步骤为:试验开始前需对全部焊缝试样进行退磁处理,随后调试该液压拉伸试验装置;试验开始后,逐步增加焊缝试样所承受的载荷;每次对焊缝试样加载到预期载荷后,保压并采集与保存焊缝试样表面的磁记忆信号。完成所述步骤后,将焊缝试样载荷增加5.6 kN,重复进行上述步骤,当焊缝试样所加载荷达到最大预期载荷后,对焊缝试样进行卸载,更换试样进行试验。

表2 拉伸试验系统具体参数Table 2 Specific parameters of tensile testing system

图2 液压拉伸装置Fig.2 Hydraulic tensile device

2 试验结果与分析

2.1 无缺陷焊缝试样信号分析处理

对无缺陷焊缝试样磁记忆信号进行均值降噪处理后,提取该信号的梯度值,其结果如图3所示。

图3 无缺陷焊缝试样磁记忆信号曲线与梯度曲线Fig.3 Magnetic memory signal curve and gradient curve of weld seam sample without defect

由图3(a)可知,磁记忆信号在母材区与焊缝热影响区之间的变化平稳,但在经过焊缝热影响区和熔合处时,信号值迅速增加,并出现峰值6.90 V,信号变化幅度为2.69×10-2V,且焊缝区的磁记忆信号值整体比母材区高。由图3(b)可知,信号梯度值在母材区和焊缝区围绕零值平稳波动,在热影响区和熔合处发生较大波动,并出现波峰与波谷,其分别为1.50×10-5,-1.58×10-5V/mm。磁记忆信号梯度值在焊缝热影响区与熔合处发生较大波动的原因为:在该区域存在由于晶粒变化和热胀冷缩、受热不均匀而导致的应力集中现象,这表明磁记忆信号梯度值具有表征应力集中程度的能力。

2.2 不同深度的裂纹缺陷信号分析处理

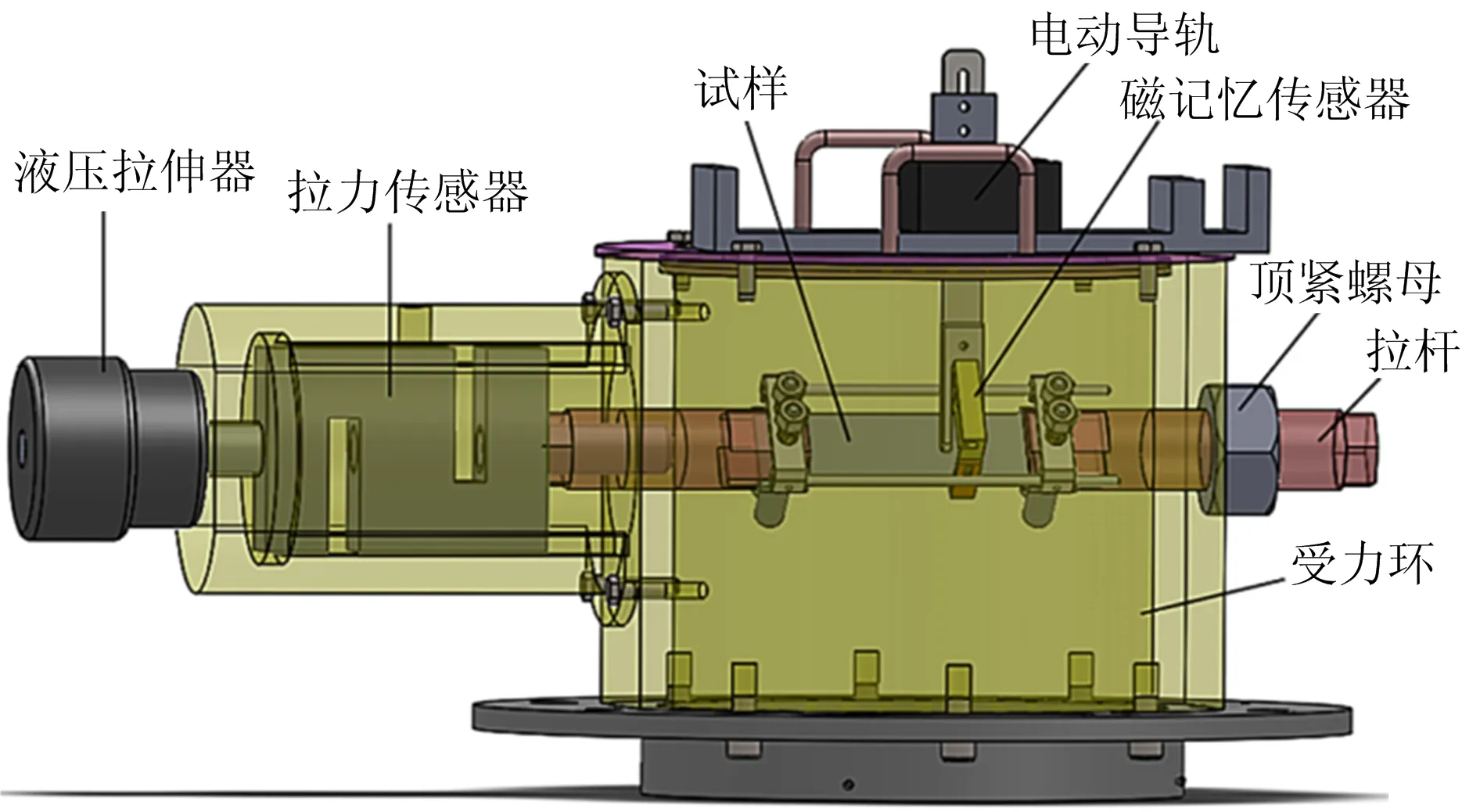

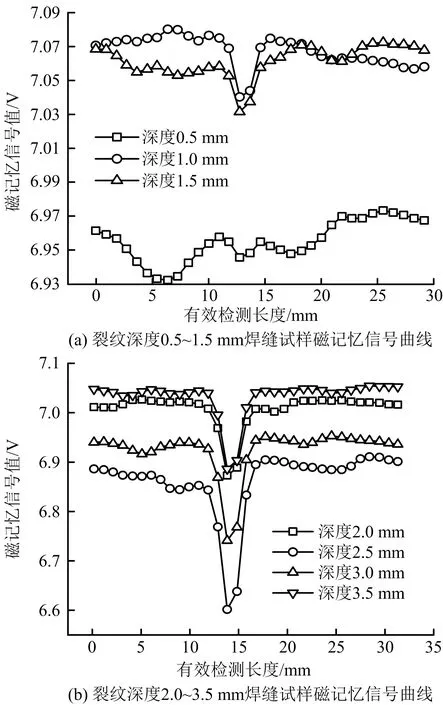

对宽度为0.4 mm,深度分别为0.5,1,1.5,2,2.5,3,3.5 mm的裂纹缺陷的试样的磁记忆信号进行均值降噪处理,磁记忆信号曲线如图4所示。

图4 含裂纹缺陷的焊缝试样磁记忆信号曲线Fig.4 Magnetic memory signal curves of weld seam sample with crack defect

由图4可知,各焊缝试样表面的磁记忆信号曲线变化趋势基本相同,在热影响和熔合区以及缺陷处都发生突变,但突变程度存在差异。当裂纹深度小于0.5 mm时,裂纹缺陷处的磁记忆信号变化幅度较小,甚至小于焊缝热影响区和熔合处的磁记忆信号变化幅度;当裂纹深度大于0.5 mm时,裂纹缺陷处的磁记忆信号变化幅度较大,且明显大于焊缝两侧的热影响区及熔合处的变化幅度。

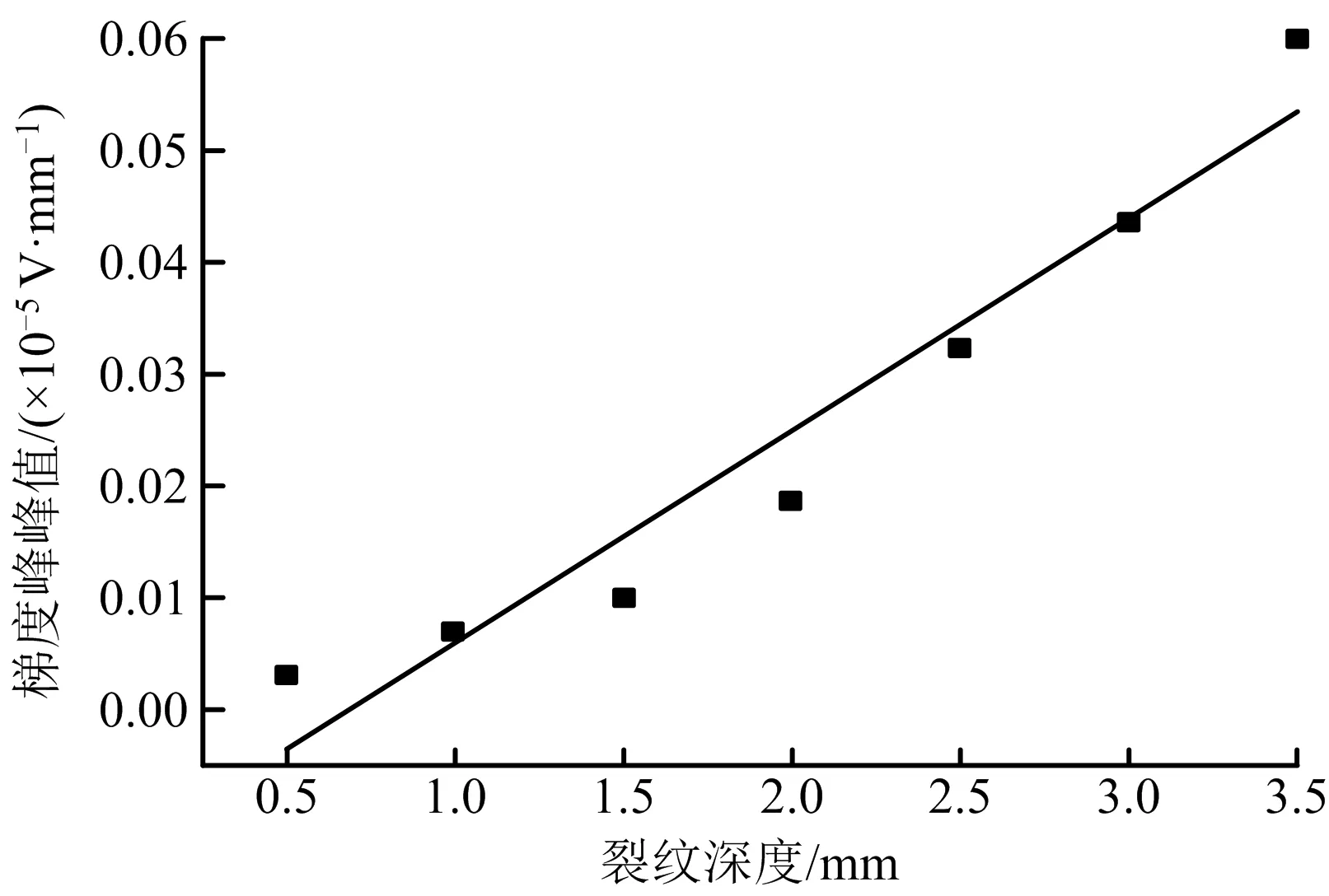

为实现对焊缝裂纹缺陷的定量分析,通过提取各深度裂纹缺陷磁记忆信号梯度峰峰值来表征焊缝裂纹的缺陷深度,裂纹深度与梯度峰峰值拟合关系如图5所示。其拟合方程式如式(1)所示:

图5 裂纹深度与梯度峰峰值拟合曲线Fig.5 Fitting curve between crack depth and peak-to-peak value of gradient

KPP=0.018 98x-0.013

(1)

式中:KPP为磁记忆信号梯度峰峰值,V/mm;x为裂纹深度,mm。

随着裂纹深度增加,磁记忆信号梯度峰峰值呈线性增加。线性拟合R2拟合值为0.940 03,拟合效果良好,说明磁记忆信号梯度峰峰值在表征裂纹缺陷的深度尺寸方面效果良好。在试验条件下焊缝裂纹长度与磁记忆信号梯度峰峰值呈线性关系,其拟合方程式如式(2)所示:

KPP=Ax+B

(2)

式中:A,B为系数。

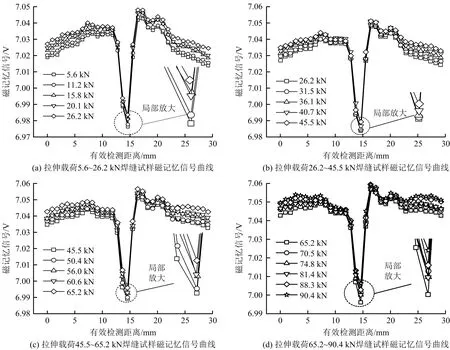

2.3 不同载荷下焊缝缺陷信号分析处理

以裂纹试样(深2 mm,宽1.2 mm)为例,对不同深度、宽度的焊缝裂纹试样以及不同直径的焊缝圆孔缺陷试样进行静载拉伸试验,不同载荷下缺陷试样的磁记忆信号变化规律如图6所示。

由图6可知,随着拉伸载荷的逐渐加大,磁记忆信号曲线在焊缝缺陷、熔合处和热影响区处发生突变,母材区的磁记忆信号变化平稳。随着载荷加大,焊缝试样磁记忆信号曲线整体向上平移,即载荷越大,磁记忆信号值越大。这是由于:当对试样施加载荷时,晶体不仅具有因自发形变而形成的磁弹性能,而且还存在因外加载荷作用下而引起的磁应力能。对于本试验中所使用的Q235焊缝试样来说,试样中的自磁化方向平行于外加载荷的方向,外加载荷对试样磁化起到了促进的作用。

图6 不同载荷下含缺陷试样的磁记忆信号曲线Fig.6 Magnetic memory signal curves of samples with defect under different loads

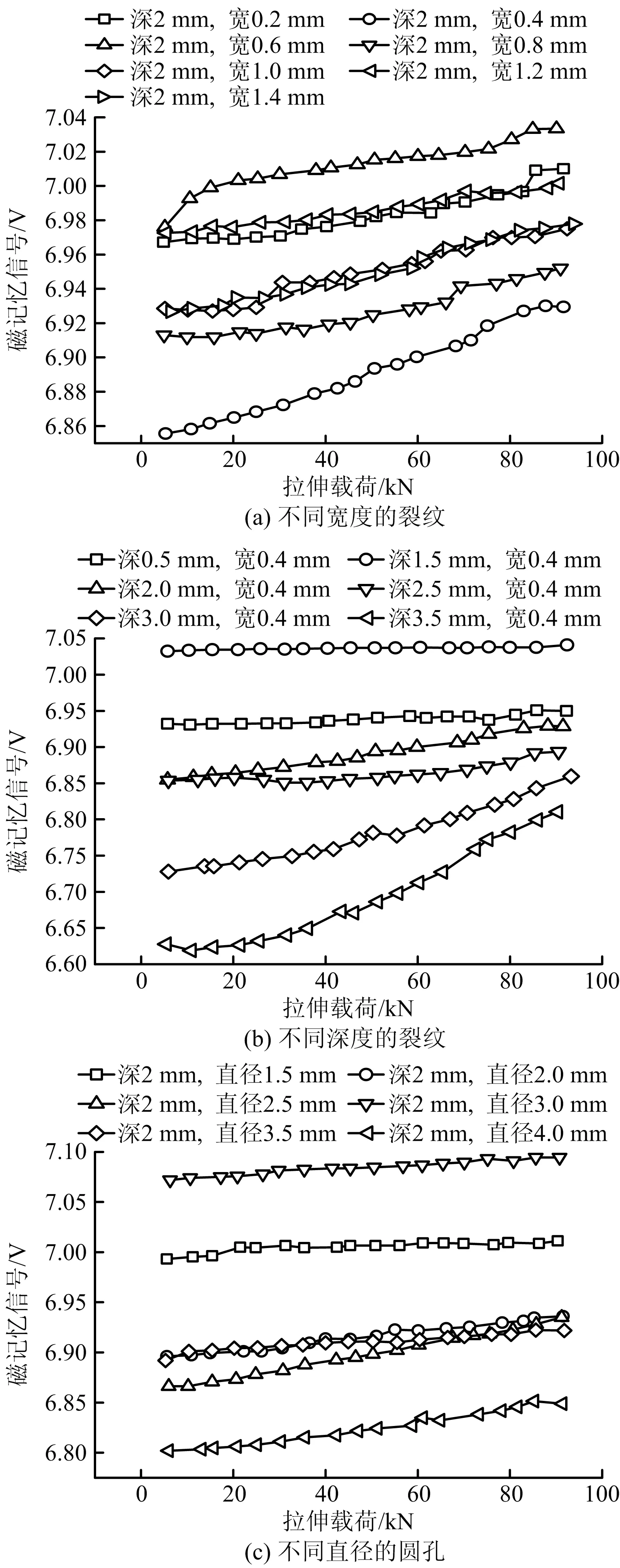

为进一步分析外加载荷对焊缝缺陷处磁记忆信号的影响,对不同拉伸载荷下各尺寸缺陷的信号进行均值降噪处理,同时提取不同拉伸载荷下的各尺寸缺陷处的信号峰值,并绘制磁记忆信号峰值与不同拉伸载荷之间的关系图。不同载荷与信号峰值关系如图7所示。

图7 不同载荷与信号峰值关系Fig.7 Relationship between different loads and peak signal

由图7可知,不同深度、不同宽度的焊缝裂纹试样以及不同直径的焊缝圆孔试样在缺陷处的峰值,在不同载荷下的值各不相同。拉伸载荷越大,峰值越大,且峰值与载荷之间呈一定的线性关系。通过对比含不同缺陷类型和尺寸的焊缝试样的磁记忆信号,不同的焊缝缺陷处信号的峰值增长速度不同。

3 有限元仿真及分析

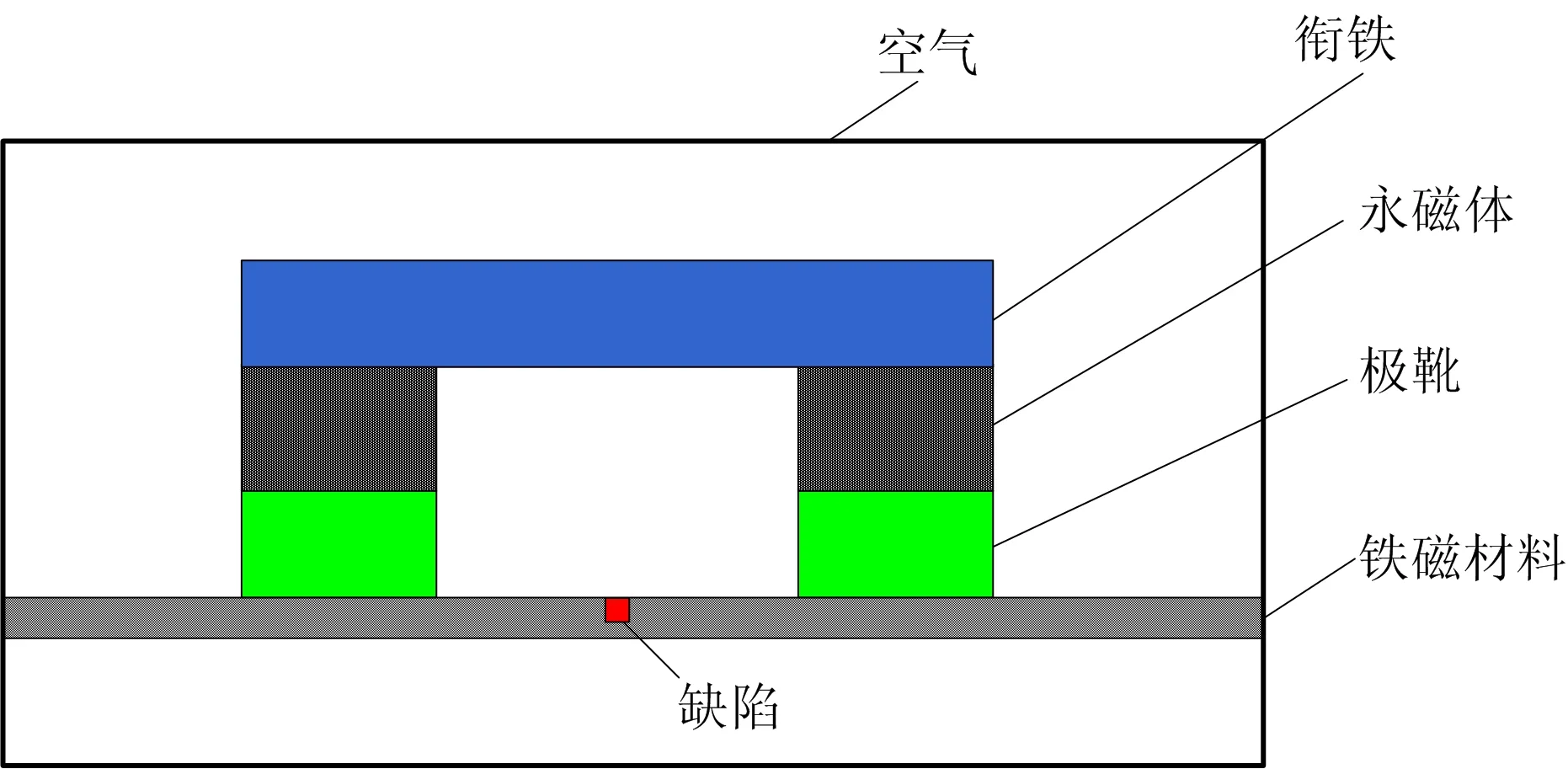

3.1 仿真建模

为得到不同裂纹深度试样的磁场分布,使用ANSYS有限元分析软件对不同裂纹长度的有限元模型进行仿真。为提高焊缝试样缺陷所形成的漏磁场的检出率,需含有缺陷的被测铁磁性材料得到充分磁化,而且要让磁力线在铁磁性材料内的分布比较均匀且构成闭合回路。完整的磁化回路包括永磁体、衔铁、极靴和铁磁性材料。其有限元模型如图8所示。

图8 有限元模型Fig.8 Finite element model

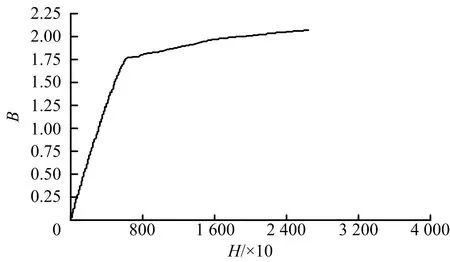

空气部分的相对磁导率设置为1.0,衔铁和极靴2部分导磁材料根据其属性进行设置,若为线性则设置MURX,若为非线性就需要通过添加多个点进行B-H曲线设置,该2部分的作用是将各部分的磁路相互连接与导通,这2部分为导磁较好的材料。衔铁和极靴的MURX设置为186 000,铁磁材料为非线性,其B-H曲线如图9所示。

图9 铁磁材料的B-H曲线Fig.9 B-H curve of ferromagnetic material

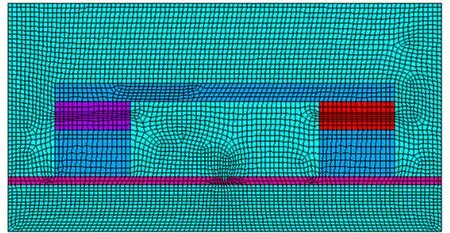

由于网格划分直接影响计算结果,为保证结果的准确性尽量减小计算量,可对网格划分进行适当的调控。对于磁场强度变化相对平缓的部位,可适当将网格密度划分稀疏,而对于焊缝缺陷等重点位置,可以将该位置的网格划分密集。本文采用智能网格划分方法,并使用PLANE13单元进行单元细化,K2设置为Axisymmetric。具体网格划分结果如图10所示。

图10 网格划分结果Fig.10 Results of grid generation

3.2 结果分析

1) 缺陷处磁场强度分析

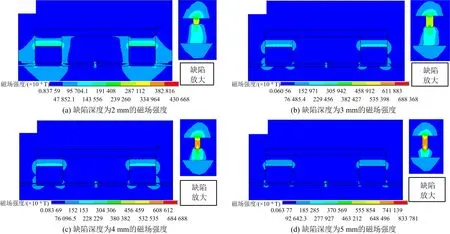

对长度2 mm,深度2,3,4,5 mm的缺陷进行磁场分析,磁场强度分析结果如图11所示。

图11 不同深度缺陷磁场强度分析Fig.11 Analysis of magnetic field strength for defects with different depths

当铁磁性材料存在缺陷时,缺陷处磁场强度相对于其他位置显著增加。缺陷深度分别为2,3,4,5 mm时缺陷处平均磁场强度分别为1.8×10-1,2.7×10-1,3.1×10-1,4.0×10-1T。随着缺陷深度的增加,缺陷处的平均磁场强度亦增加。不同深度的磁场强度曲线如图12所示。

图12 不同深度磁场强度曲线Fig.12 Curves of magnetic field intensity under different depths

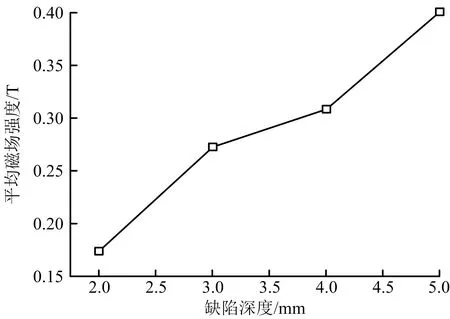

随着深度的增加磁场强度整体逐渐增加,缺陷深度与平均磁场强度之间的关系如图13所示。

图13 缺陷深度与平均磁场强度关系Fig.13 Relationship between defect depth and average magnetic field strength

2)缺陷处切向、法向磁场强度分析

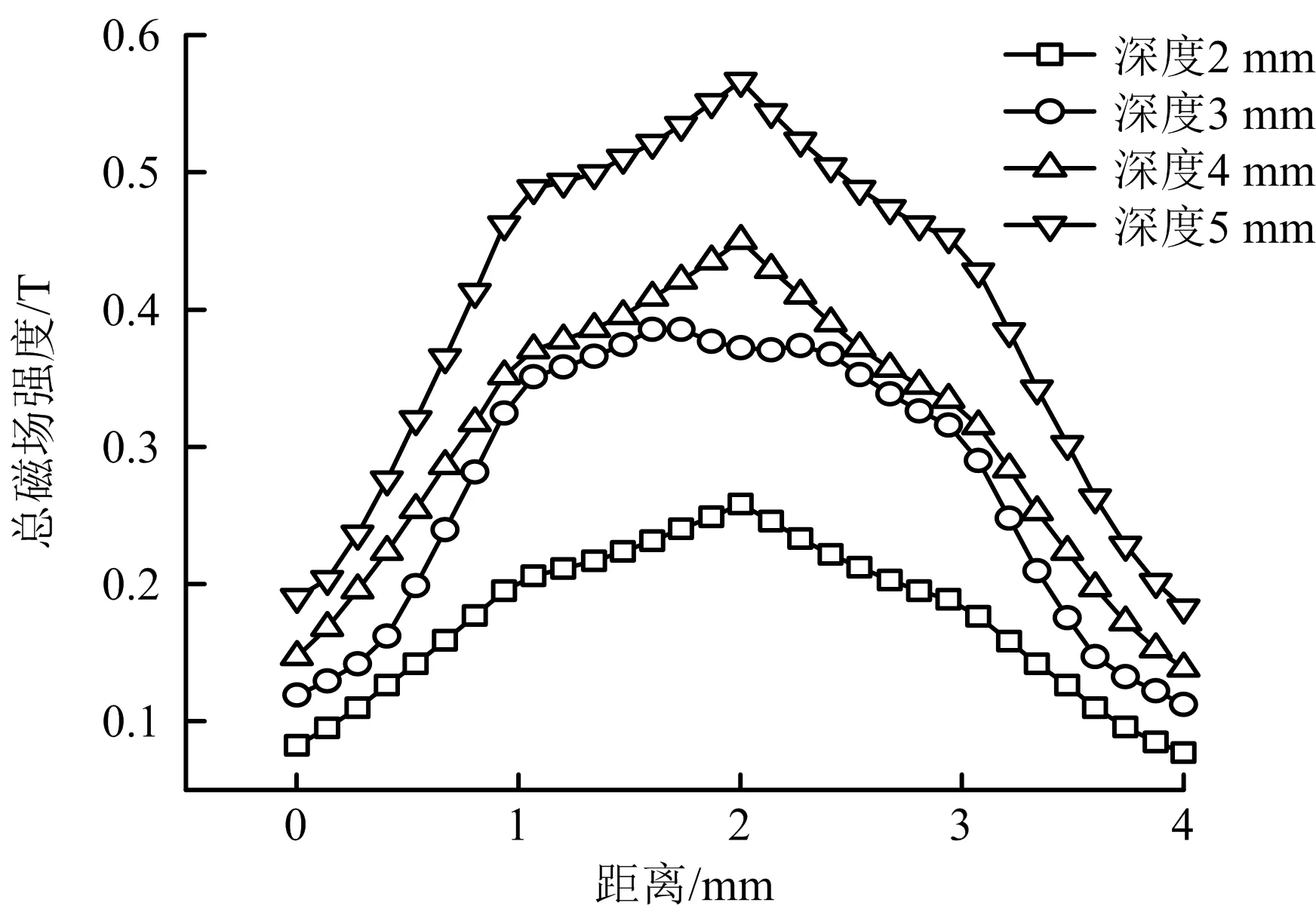

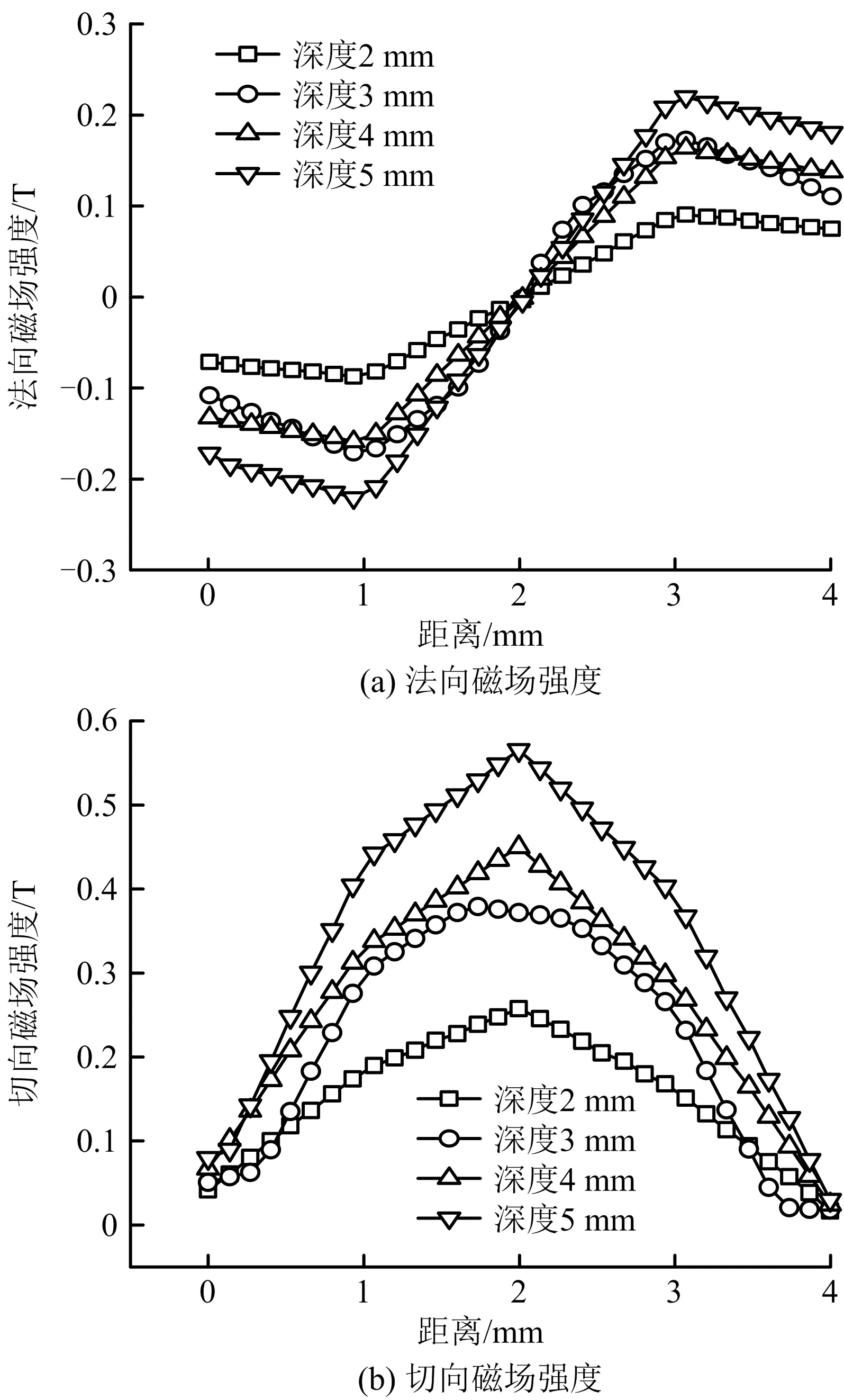

通过提取长度2 mm,深度2,3,4,5 mm缺陷处法向与切向磁场强度进行对比,具体对比结果如图14所示。

图14 不同深度切向与法向磁场强度对比Fig.14 Comparison of tangential and normal magnetic field strength under different depths

由图14可知,缺陷处法向磁场强度随着缺陷深度的增加,其磁场强度变化幅度增加,法向磁场强度关于零点中心对称,法向磁场强度波峰与波谷分别出现在缺陷2个端部位置,缺陷处法向磁场强度值接近零值。切向磁场强度随着缺陷深度的增加而增加;缺陷处切向磁场强度峰值随着深度增加而变大,峰值位置位于缺陷中心,且缺陷处磁场强度的变化速率随着深度的增加而加快。切向磁场强度曲线与总磁场强度曲线相似。

4 结论

1)对不同缺陷的焊缝试样进行静载拉伸试验,对焊缝试样表面进行磁记忆信号检测,通过分析不同拉伸载荷作用下磁记忆信号与梯度值的变化趋势,发现信号与梯度在焊缝缺陷处会产生突变,对早期损伤非常敏感。

2)通过分析含缺陷试样的磁记忆信号特征值,并使用有限元仿真软件进行二维磁场分析验证,仿真及试验结果表明,所提取的磁记忆信号梯度峰峰值及平均磁场强度均随裂纹深度的增加而线性增加,可真实反映磁记忆信号随裂纹深度扩展时的波动变化趋势,能够很好地表征焊接裂纹的缺陷深度。

3)焊缝区域表面的切向与法向磁场信号均随拉伸载荷的增加而增加,峰值与载荷之间呈一定的线性关系。