水稻内充气力式精量穴播排种器导种管的设计与试验

2021-02-05张顺李勇王浩宇廖娟李兆东朱德泉

张顺, 李勇,王浩宇,廖娟,李兆东,朱德泉*

(1.安徽农业大学工学院,安徽 合肥 230036;2.安徽省智能农机装备工程实验室,安徽 合肥 230036)

随着农业产业结构的不断调整,水稻轻简直播面积逐年扩大[1-3],其中,精量穴直播技术能按水稻品种种植所需的行株距要求,精准成穴地排布水稻植株,形成合理的稻株群体结构,易获得稳产、高产[4-5]。

排种器是水稻精量穴直播机械的关键部件。排种器作业循环由充种(吸种)、清种、携种和投种4 个排种环节串联组成。导种管配合排种部件完成投种环节,并将稻种按其所需穴距间隔导送至种床[6],因此,导种管直接影响排种器投种后的成穴性与穴距均匀性[7]。赵淑红等[8]研制了一种可与多种玉米精密排种器配套的“V”形凹槽拨轮式导种部件,其排种粒距变异系数相比传统的可伸缩塑料导种管和弧形导种管分别提高了 41.87%和30.55%,提升了玉米播种的粒距均匀性。刘立晶等[9]运用三维逆向工程技术对一种应用于玉米播种的进口导种管进行了虚拟样机重构与试制,田间播种试验表明,试制导种管与进口导种管的播种性能相当。丁钟凯[10]对 2BZJ-10 型大豆窄行密植精密播种机导种管进行了结构设计与试验研究,明确了良好粒距均匀性所需导种管的结构参数范围。杨文彩等[11]改进设计了 2BQ-28 型三七精密播种机的导种管,有效提升播种机高速作业时的播种均匀性。

玉米、大豆等穴播作物排种器导种管的设计较多,并已较为成熟。笔者前期研制的水稻内充气力式排种部件在完成充种、吸种、清种及投种环节时对杂交水稻具有较高的吸种合格率(2~4 粒/穴)[12],后续为实现排种器的定距成穴精量排种,对投种后稻种的运动轨迹进行了理论分析与构建,设计了排种器的导种管,并开展仿真分析与试验研究,以期为水稻穴播排种器导种部件的设计提供参考。

1 导种管设计

1.1 整体结构

由水稻内充气力式精量穴播排种器的结构与工作原理可知,每穴稻种需借助导种管壁面的引导从吸种滚筒内部导出,稻种与导种管不可避免地会发生碰撞[12]。稻种外形球度低,与导种管壁面的碰撞姿态及碰撞后的弹跳运动轨迹存在差异。为确保排种器投种后稻种及时顺畅地从导种管排出,并提高每穴多粒稻种排出的时间一致性与相邻穴排出时间间隔的稳定性,提升精量穴直播的定距成穴效果,应减少导种过程中稻种与导种管各壁面的随机碰撞,故宜按投种后稻种的运动轨迹设计导种管的结构,确定其参数,以适应排种器吸种滚筒紧凑的内部空间。

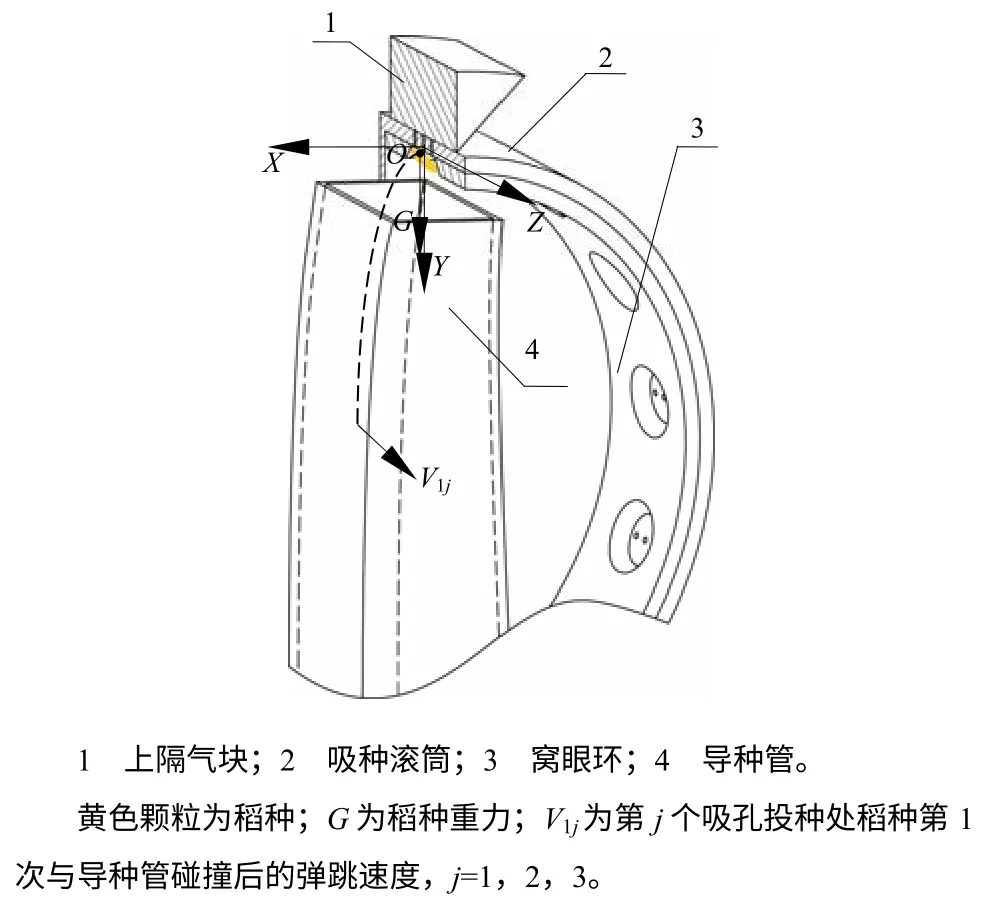

由文献[12]可知,排种器在窝眼运动至最高点时投种,每穴稻种呈水平抛物线运动,离开吸种滚筒,因此,导种管的前、后侧板根据稻种的抛物线投种轨迹设计,如图1 所示。

1.2 导种管侧板

稻种从投种瞬间到导种管排出的运动过程,可分解为自身脱离吸种滚筒后的平抛下落与导种管使其从排种器内部排出的横向运移。

由排种器吸种滚筒上的吸孔分布方式可知,排种器投种瞬间,窝眼内被吸附的多粒稻种所受负压气流均被上隔气块同时阻断,且窝眼内稻种较少,故可忽略稻种间的相互作用力,此时投种处稻种仅受自身重力作用。以单粒任意吸附姿态稻种为分析对象,以吸种滚筒内壁面中间吸孔的圆心为原点(O),稻种的水平切速度方向为 X 轴,稻种重力铅锤方向为Y 轴,吸种滚筒轴线方向为Z轴,建立空间直角坐标系O-XYZ,如图2 所示。

图2 投种处空间直角坐标系Fig.2 Cartesian coordinate system O-XYZ at the seed dropping position

忽略稻种投种后极少数的自身翻转下落与相互碰撞现象,以及空气阻力对稻种运动的影响,投种后稻种质心的运动方程式为

式中:x、y 分别为稻种质心在 X 轴、Y 轴方向上的位移;v0为稻种质心脱离吸种滚筒时的水平初速度;t 为稻种脱离吸种滚筒后的时间;g 为重力加速度;r 为稻种质心到吸种滚筒内壁面的径向距离。

由于稻种为非理想刚体,其与导种管的碰撞存在能量损失[13],势必减小稻种与导种管碰撞后的弹跳速度。为减少或避免稻种与导种管的碰撞,宜将稻种与导种管的碰撞简化为完全弹性碰撞,使设计的导种管空间更为宽裕。稻种投种后与导种管底板碰撞弹跳时,其水平速度分量不变,则其在 XOY 投影面内的运动轨迹依然为平抛运动轨迹。为避免稻种与导种管的前、后侧板发生碰撞,导种管前、后侧板形状应依据稻种的平抛运动轨迹设计。

平抛运动轨迹主要由水平初速度v0决定。

式中:R 为吸种滚筒内半径;n 为吸种滚筒转速,其与水稻直播机作业前进速度V 的关系式

式中: T 为排种器周向窝眼数;S 为水稻播种穴距。将式(3)代入式(2)可得,

由于投种瞬间窝眼内稻种的吸附姿态是随机的,则稻种质心到吸种滚筒内壁面的径向距离 rs可按文献[4,14-15] 简化为当量半径,即

式中:a、b、c 分别为稻种的三轴尺寸。

随机选取适宜在长江中下游地区直播种植的‘冈优 898’杂交稻品种 100 粒稻种,测量其外形三轴尺寸。结果,稻种平均三轴尺寸为 8.31 mm ×2.89 mm×2.02 mm,长度最大尺寸lmax为9.11 mm。根据式(5)可知,稻种当量半径 r 为 3.65 mm。此外,排种器周向窝眼数 T 为 14,吸种滚筒内半径R 为 79 mm。参考当前水稻直播机作业前进速度0.6~1.2 m/s 及杂交水稻种植株距 0.20 m 的农艺要求[16-19],由式(4)可得稻种平抛投种时的水平初速度为 0.10~0.20 m/s。根据式(1)得出稻种在 XOY 投影面内不同排种频率的轨迹方程。

依据稻种的平抛运动轨迹,综合考虑外形不规则稻种投种后运动姿态的随机性及碰撞弹跳过程的随意性,设计导种管后侧板壁面轨迹按照水平初速度为0.10 m/s 的平抛运动轨迹向后平移l1,导种管前侧板壁面轨迹则按照水平初速度为 0.20 m/s 的平抛运动轨迹向前平移 l2,则前、后侧板壁面在XOY 面上的投影轨迹方程为

式中,i=1,2。v01、v02分别为稻种 0.10 m/s和0.20 m/s 的水平初速度。

导种管入口纵向尺寸应满足窝眼内稻种投种时以任意姿态落入,则前、后侧板壁面轨迹上端点与吸孔投种点的距离li应大于窝眼入口直径尺寸的一半。

排种器的窝眼入口直径为 17.00 mm,综合考虑稻种投种瞬间其质心与吸孔中心存在的偏距、短暂的投种提前或滞后现象以及吸种滚筒的内部空间尺寸,取 l1=l2=12.00 mm。根据式(1)和式(6),利用三维建模软件 Pro/Engineering 中的曲线命令,在 XOY 面上分别绘制出水平初速度为 0.10 m/s 和 0.20 m/s 的投种轨迹及导种管前、后侧板壁面投影轨迹,设计导种管总高H 为200 mm,径向高出气室密封板 h 为 11.00 mm,用以连接播种机的种沟开沟器。

1.3 导种管底板

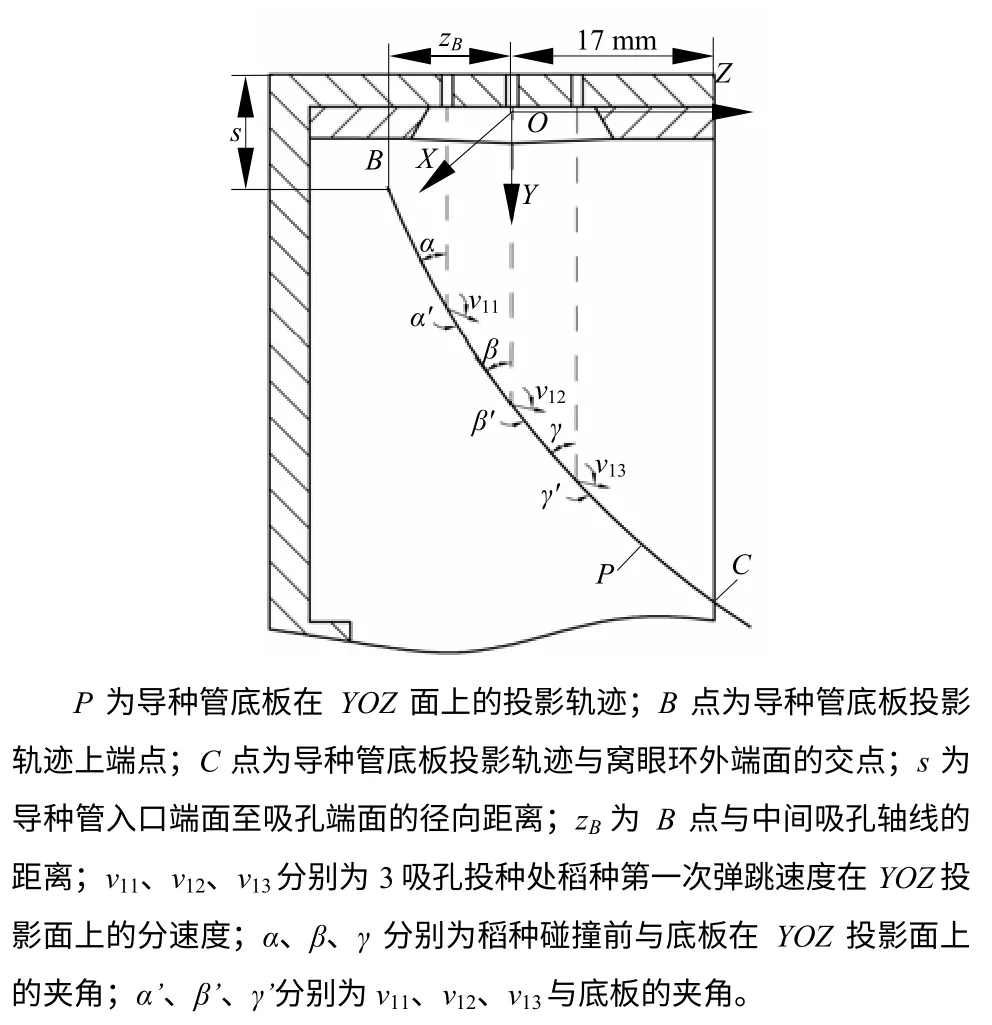

导种管底板的曲面影响每穴多粒稻种排出的时间一致性,即着床成穴性。根据完全弹性碰撞理论,稻种横向移出的运动过程,在 YOZ 投影面上类似自由落体与底板曲面的碰撞过程,如图 3所示。为减少稻种在横向移出过程中与导种管底板和顶板的碰撞,应尽量降低稻种与导种管底板碰撞时在底板法向速度分量,并设计合适的导种管底板与顶板间距。

图3 稻种与底板碰撞过程Fig.3 Schematic diagram of collision process between the seeds and bottom surface of the seed spout

稻种与导种管底板碰撞前后的速度方向与碰撞点曲面切线夹角相等,即 α=α',β=β',γ=γ',则影响稻种在底板法向速度分量的因素主要是稻种与底板的碰撞速度和碰撞夹角。为使不同投种位置的稻种与底板碰撞夹角均最小,需使 α=β=γ,即底板应为固定斜率的平面。为确保窝眼内任意姿态被吸附的稻种能无阻碍地运动到导种管上方的投种处,导种管入口端面至吸孔端面的径向距离 s应大于稻种的最大长度尺寸,因此取 s 为 10.00 mm。为确保窝眼内稻种落入导种管,则导种管底板在 YOZ 面上的投影轨迹上端点 B 与中间吸孔轴线的距离|zB|应超过 1/2 的窝眼入口直径,取 B 点的空间坐标为(0,10,zB)。设坐标点 C(0,yC,zC)为导种管底板投影轨迹与窝眼环外端面的交点,如图3 和图4 所示,由吸种滚筒尺寸可知zC=17.00 mm,则由底板投影轨迹上 B、C 点的坐标,可知其轨迹斜率|k|为

图4 吸种滚筒与导种管的位置关系Fig.4 Schematic dia gram of the po sitional r elationship between the seed-absorbed cylinder and the seed spout

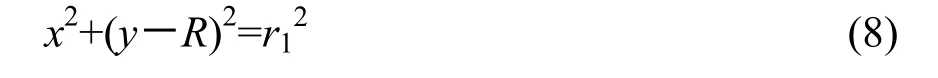

由式(7)可知,yC、zB取值越大,导种管底板倾斜角度越大,则稻种与底板的碰撞夹角越小,但底板倾角会受到吸种滚筒结构尺寸的限制。已知,吸种滚筒上窝眼环内径圆在 XOY 面上的轨迹方程为

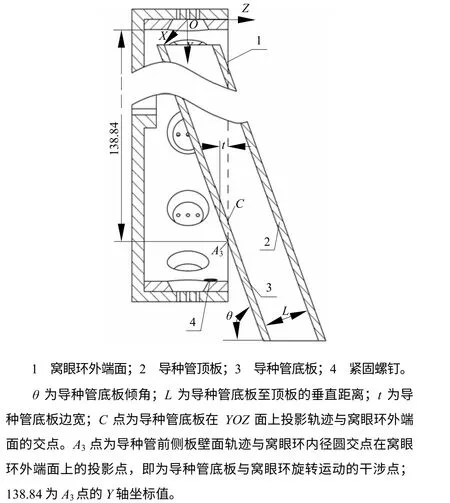

式中,r1为窝眼环内半径,75.00 mm。联立式(6)和式(8),可得导种管前、后侧板壁面轨迹与窝眼环内径圆交点坐标分别为 A1(45.22,138.84,0)和 A2(5.50,153.80,0)。A1点在窝眼环外端面上的投影点 A3(45.22,138.84,17.00)是导种管底板与窝眼环旋转运动的干涉点,如图4 所示。

由导种管底板与窝眼环外端面在 YOZ 面上的尺寸关系(图 4)可知,yC与导种管边宽 t 存在如下关系

式中:θ 为导种管底板倾角;t 为导种管底板边宽。由于导种管前、后侧板为抛物线轨迹曲面,机械加工成型较难,故采用 3D 打印技术制造导种管,材料为 ABS 塑料。为确保导种管强度,设计其底板边宽t 为1.50 mm。zB取−10.00 mm。联立式(7)和式(9)可得 yC=132.06 mm,对应底板倾角 θ 为77.52°,此为导种管底板倾角的最大极限值。

根据底板倾角 θ 与 B 点坐标,可得导种管底板在YOZ 面上的投影轨迹方程为

当导种管底板倾角 θ 确定后,在 YOZ 的投影面上稻种与底板碰撞后的弹跳方向即可确定,根据式(11)计算稻种在底板法向上的弹跳高度。

式中:h1j为第j 个吸孔投种处稻种第1 次与底板碰撞后在底板法向上的弹跳高度;v1j为第j 个吸孔投种处稻种第 1 次弹跳速度在 YOZ 投影面上的分量。

式中:h0j为第j 个吸孔投种处稻种第1 次与底板碰撞前的下落高度。联立式(11)和式(12),得

由文献[20]可知,稻种与导种管底板碰撞后的弹跳高度随碰撞次数增加而显著降低,说明首次碰撞后的弹跳高度最大,由 3 个吸孔与导种管的相对位置可知,吸种滚筒上靠外侧的吸孔处所投稻种与导种管底板碰撞前下落高度最大。为避免稻种碰撞弹跳后撞击导种管顶板,顶板与底板的法向垂直距离L 应满足L>h13+lmax。

为检验导种管设计方法的合理性,确定导种管底板的适宜倾角,进行排种器不同排种频率下导种管导种过程仿真分析与台架排种试验。由于导种管底板倾角理论最大极限值为77.52°,综合考虑排种器整体轴向尺寸,并避免部件运动干涉,导种管底板试验倾角 θ 选择 77°和 73°。由式(7)和式(9)可知,导种管底板与窝眼环外端面的最低交点Y 轴坐标值分别为133.45 mm 和104.81 mm,能满足导种管的打印与安装误差及窝眼环的圆跳动误差,避免导种管与旋转的窝眼环干涉;由式(10)和式(13)可得导种管顶板与底板的法向垂直距离 L分别不小于 15.89+lmax、16.31+lmax,根据稻种长度最大尺寸,统一取L 为28 mm。

2 导种过程的仿真

2.1 模型构建与参数设置

由于投种与导种过程中稻种仅与吸种滚筒、窝眼环和导种管相互作用,故将排种器的三维模型省去与投种和导种过程无关的部件,并以.stp 的格式导入离散元 EDEM 仿真软件中。纺锤体状稻种类似椭球体,因此,仿真中将稻种颗粒简化为硬质椭球体,简化后的仿真装置与稻种颗粒模型如图5 所示。

图5 仿真装置与颗粒模型Fig.5 Simulation device and particle model

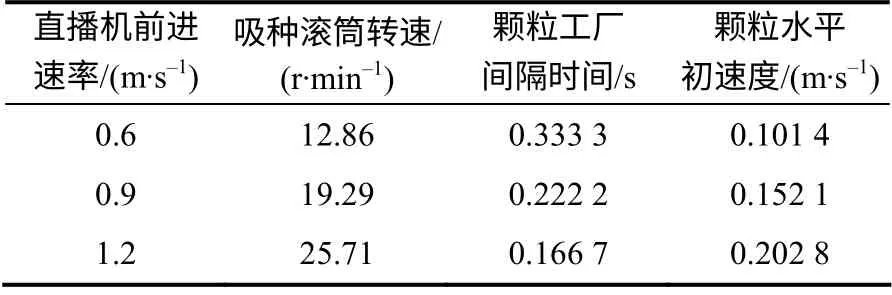

观察投种处的高速摄像可知,投种瞬间窝眼内稻种的随机吸附姿态可概括为平躺、斜卧和直立3 种状态,如图6 所示。在窝眼内部建立高度为种子平均宽度尺寸的圆锥体颗粒工厂,并设置颗粒随机生成,以让平躺生成的颗粒尽量贴附吸种滚筒内表面,并依靠吸种滚筒内表面和窝眼壁面对颗粒生成进行空间约束,以随机产生斜卧或直立吸附状态的颗粒。由于排种器投种点位置不变,投种后稻种与窝眼不再接触,故可将颗粒工厂位置设为固定,通过添加多个颗粒工厂的方式模拟每穴稻种,并按直播机不同作业速度对应的投种频率和投种水平初速度设定颗粒工厂间的时间间隔与颗粒生成的水平初速度(表1)。稻种表面粗糙无黏附力,因此,颗粒接触模型选择 Hertz-Mindlin 无滑动接触模型。根据吸种滚筒、窝眼环和导种管的加工材质,参照文献[21-22]设定其仿真材料参数(表2)。

图6 稻种被吸附姿态Fig.6 Adsorption posture of rice seed

表1 仿真装置与颗粒模型运动参数Table 1 Motion parameters se tting of simulation d evice and particle model

表2 稻种颗粒与仿真装置材料参数Table 2 Material parameters of seed and simulation device

2.2 仿真试验

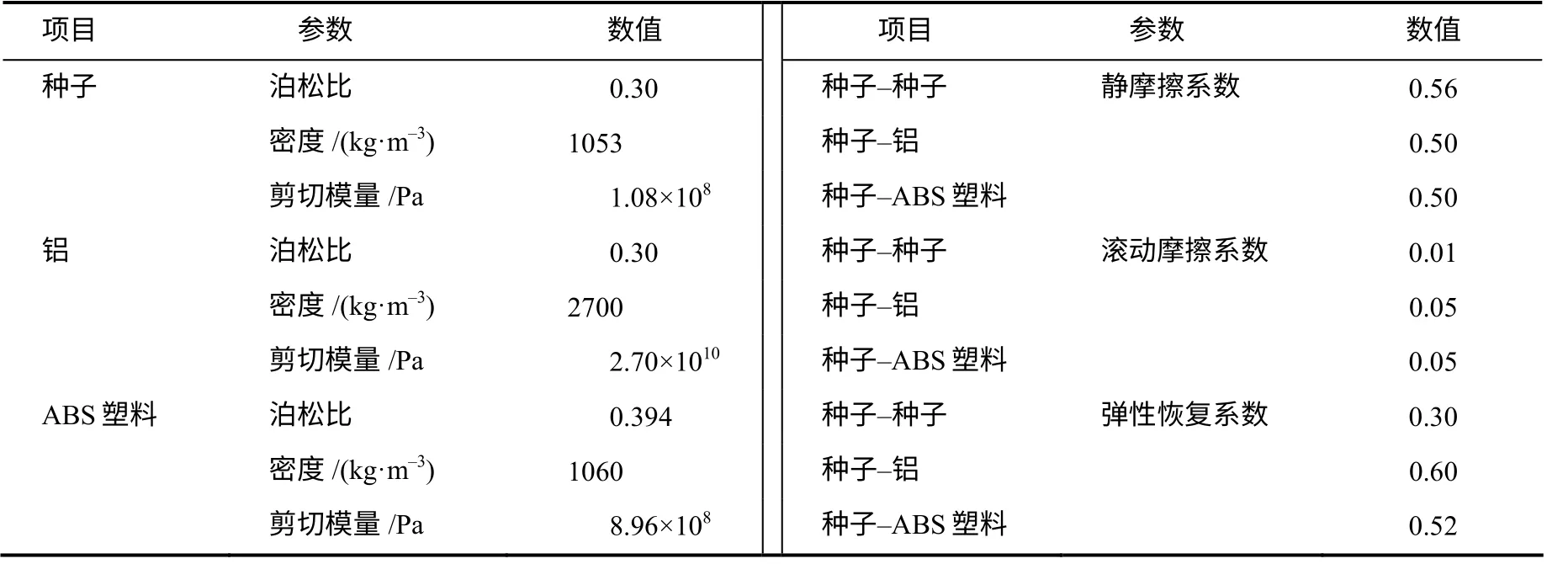

参考 JPS-12 型排种器性能检测试验台利用油带稳固地黏附由导种管排出种子的试验方法,即连续统计种子从导种管排出的时间间隔,以间接反映种子在油带上的分布情况。对于具有多粒成穴播种特征的水稻,每穴稻种排出导种管的最大时间差决定着排种器的排种成穴性。每穴稻种最大时间差越大,则多粒稻种从导种管排出的一致性越差,对应落在油带上的穴径越大。相邻穴稻种排出时间间隔影响穴距稳定性,即排种均匀性,因此,设置每穴颗粒排出导种管最大时间差的平均值 T1和相邻穴颗粒排出导种管时间间隔的变异系数 C 分别作为排种成穴性和均匀性的考核指标,计算方法如式(14)。每组试验连续统计 50穴颗粒排出导种管的时间,重复2 次。

式中:T2为相邻穴颗粒排出时间间隔平均值;k 为每穴序号,k=1,2,3,···,50;tkmax、tkmin分别为第 k 穴颗粒排出时间最大值与最小值;tk1、tk2、tk3分别为第 k 穴第 1、2、3 个颗粒排出时间;N 为总穴数,N=50。

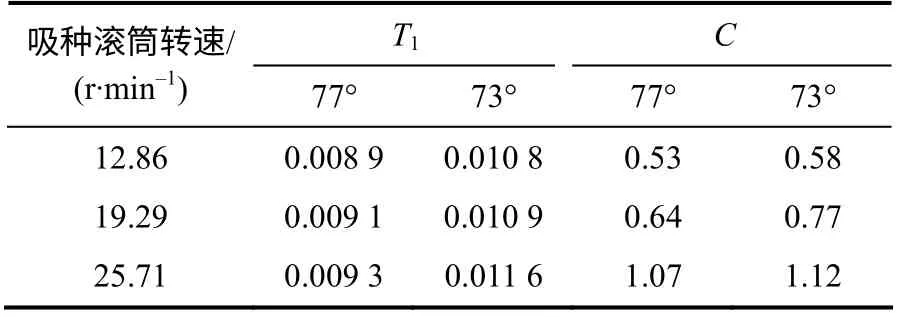

仿真试验结果列于表 3。在相同的排种器吸种滚筒转速下,T1与 C 均因导种管底板倾角的减小而增大,说明导种管底板倾角减小,对应底板长度增加,且颗粒沿底板法线方向的分速度增大,而沿底板平面向下的分速度与加速度均减小,延长了每穴 3 个颗粒从导种管排出的先后时间,增大了椭球形颗粒与底板无规律的碰撞概率和次数,导致T1和C 均增大。

表 3 仿真试验每穴颗粒排出最大时间差与相邻穴时间间隔变异系数Table 3 Simulation results of maximum ti me diffe rence of a hole an d co efficient of va riation of t ime i nterval a t adjacent holes

在相同的导种管底板倾角时,T1与 C 均随着吸种滚筒转速的增大而增大,表明排种器的排种成穴性与均匀性不仅与导种管的底板倾角有关,而且与其排种频率有关。排种频率提升,吸种滚筒转速增大,则颗粒初始水平投种速度增大。椭球形颗粒与底板无规律的碰撞越激烈,增大了颗粒排出时间个体间的差异,T1和C 均增大。

综上,导种管底板倾角越大,排种频率越低,T1和 C 均越小,排种器的排种成穴性与均匀性越好。

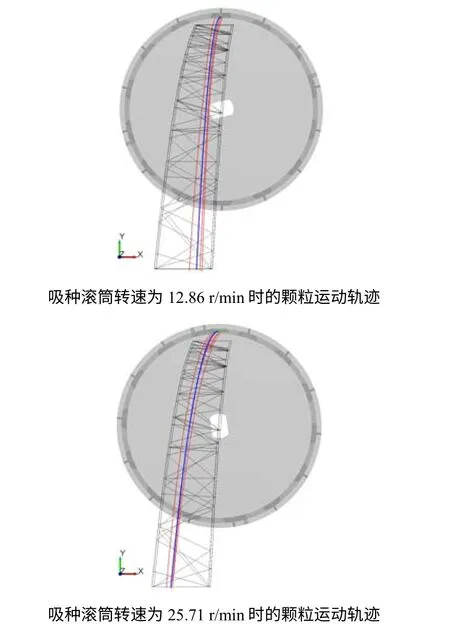

图7 是导种过程仿真颗粒运动轨迹。由图7 可知,每穴3 个颗粒在XY 平面上的投种轨迹基本为平滑的抛物线(红色线条),由于各个颗粒初始投种点不都集中在最高点,故其运动轨迹分布在理论投种轨迹(蓝色线条)前后的区间内,且各颗粒的运动轨迹均与理论投种轨迹近似平行,表明在水稻内充气力式排种器导种管的设计中,将稻种与导种管底板的碰撞假设为完全弹性碰撞的简化方法具有可行性;仿真中颗粒与导种管前侧板、后侧板、顶板基本无碰撞现象,表明导种管的结构参数较为合理。

图7 仿真颗粒运动轨迹Fig.7 Motion trajectory of particles by simulation

3 台架排种试验

验证仿真试验结果,对比导种管不同底板倾角时,排种器的穴粒数合格率、漏播率、重播率、穴距平均值等排种性能指标,参照文献[23-24]的方法,进行排种器台架试验。

参考 GB/T 6973—2005《单粒(精密)播种机试验方法》,利用 JPS-12 型排种器性能检测试验台,连续统计排种器稳定排种时油带上 250 穴稻种的穴粒数、穴径及穴距。试验时,设置排种器的吸种负压均为 1.0 kPa,吸种滚筒转速分别为12.86、19.29、25.71 r/min,对应油带运行速度分别为0.6、0.9、1.2 m/s。每组试验重复2 次。

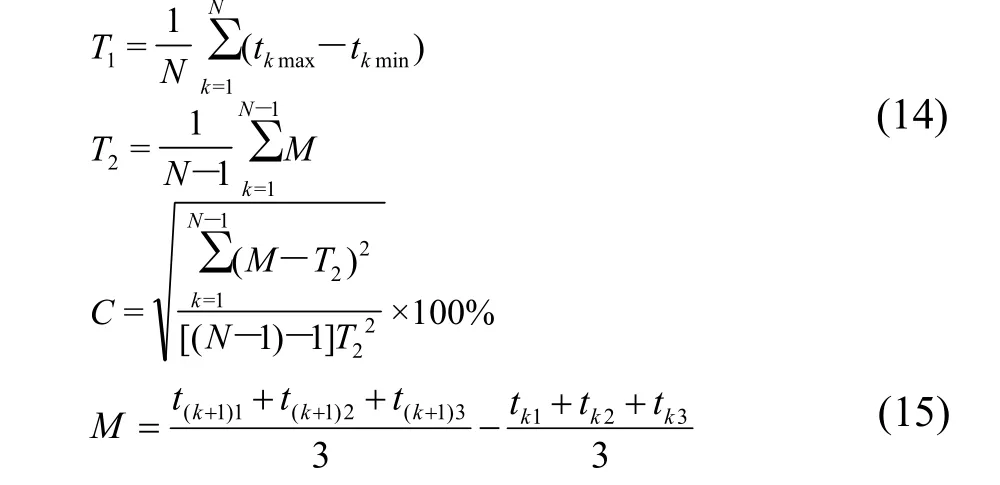

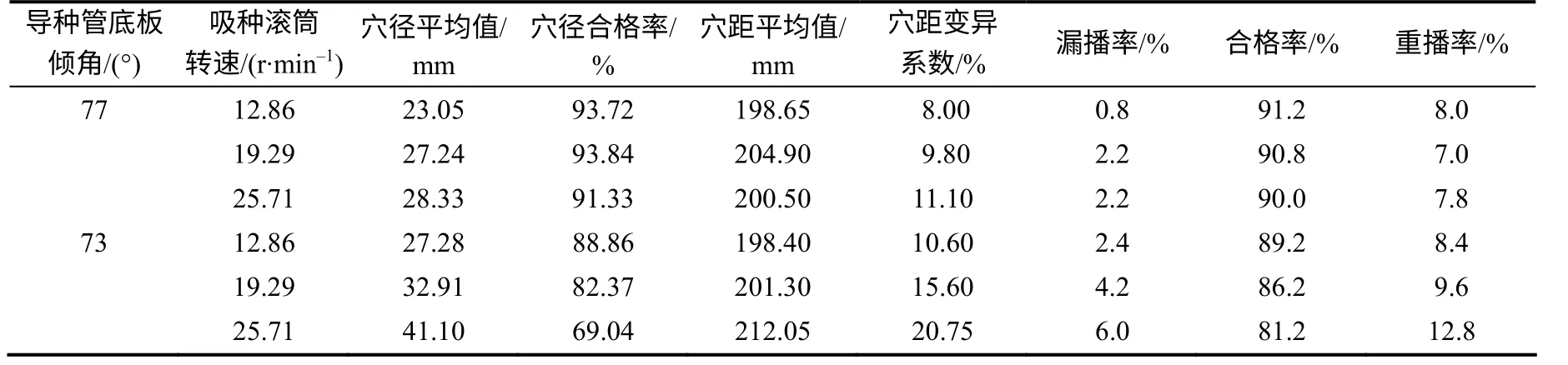

试验结果如表4 和图8 所示。由表4 可知,在相同的排种器吸种滚筒转速下,穴径平均值与穴距变异系数均因导种管底板倾角的减小而增大,说明导种管底板倾角减小,扩大了每穴稻种从导种管排出的时间差,导致落在油带上的每穴稻种穴径增大,穴径合格率降低,穴距稳定性变差;在相同的导种管底板倾角时,穴径平均值与穴距变异系数均随吸种滚筒转速的增大而增大,表明投种速度增大,稻种与底板的碰撞越激烈,每穴多粒稻种排出时间一致性变差。台架试验结果与仿真结果相吻合。

虽然采用不同底板倾角的导种管排种时,穴径平均值均小于50 mm 的穴径评价指标[23],但73°底板倾角导种管的穴径合格率较低,均低于 90%;77°底板倾角导种管在不同吸种滚筒转速下的穴径合格率均不小于 91.33%,且其穴距平均值保持在理论穴距200.00 mm 左右,穴距变异系数均不大于11.10%,优于 73°导种管的穴径和穴距效果,并能满足水稻内充气力式排种器的定距成穴导种要求。

由表 4 还可知,当排种器的吸种滚筒转速一定时,采用不同底板倾角的导种管排种,排种器的穴粒数合格率、漏播率及重播率存在差异。随着导种管底板倾角的减小,穴粒数合格率下降;漏播率和重播率均上升,可能是因为导种管底板倾角减小,每穴多粒稻种从导种管中排出时间差异增大,使得每穴稻种粘附在试验台油带上的间隔过大,依据《单粒(精密)播种机试验方法》中穴粒数合格率、漏播率及重播率的统计方法,相邻穴稻种出现串穴现象,串穴区域穴粒数统计出现油带上一穴内有吸种滚筒排出两穴稻种的粒数而导致重播,而另一穴为漏播,故重播率上升的同时,漏播率也上升,穴粒数合格率下降[24]。

表4 不同底板倾角导种管的排种穴径与穴距Table 4 Hole diameter and hole spacing for the seed spout with different bottom plate inclination angle

此外,随着吸种滚筒转速的增大,不同底板倾角导种管的排种穴粒数合格率、漏播率及重播率的差异逐渐增大。73°底板倾角的导种管,其穴粒数合格率随着吸种滚筒转速的增大而大幅下降;漏播率和重播率均随着吸种滚筒转速的增大而大幅上升。而采用 77°的导种管排种时,随着吸种滚筒转速的增大,排种器的穴粒数合格率稍有下降,但均高于 90.0%,漏播率和重播率略有波动,分别小于2.2%和 8.0%。可见,较大底板倾角的导种管能大幅降低稻种投种速度增大对排种器排种性能的影响,对不同排种频率具有较好的适应性。

综上,采用 77°底板倾角的导种管,所得穴粒数合格率、漏播率、重播率、穴径平均值、穴径合格率及穴距变异系数等均优于 73°的导种管,其优势随着吸种滚筒转速的增大而愈发明显,且排种效果在不同排种频率下均较为稳定,各性能指标均满足杂交稻精量穴直播的种植农艺要求。

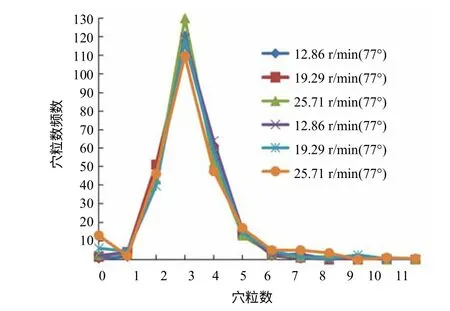

由图 8 可知,水稻内充气力式排种器在试验参数范围内穴粒数频数基本呈以每穴 3 粒稻种为中心的正态分布,每穴 3 粒稻种的频数接近统计样本总穴数 250 穴的一半,且统计样本穴粒数平均值为 3.21,说明导种过程仿真分析中每穴 3 个颗粒的设置具有一定的合理性。

图8 不同底板倾角导种管的排种穴粒数频数Fig.8 Frequency of se eds number per hole for the s eed spou t with different bottom plate inclination angle

4 结论

根据水稻内充气力式精量穴播排种器“内充内投”的结构特点,通过对稻种投种过程的运动学分析与理论投种轨迹构建,设计的具有投种轨迹特征形状的导种管,满足排种器的精量定距成穴导种要求。

导种过程仿真分析表明,每穴颗粒排出最大时间差与相邻穴时间间隔变异系数均随导种管底板倾角减小和吸种滚筒转速增大而增大;台架排种试验表明,穴径平均值与穴距变异系数均随导种管底板倾角减小和吸种滚筒转速增大而增大,与仿真试验结果相吻合,皆表现为导种管底板倾角越大、吸种滚筒转速越小,排种器的排种成穴性与均匀性越好。当导种管底板倾角为 77°时,排种性能稳定性较好,穴粒数合格率大于90.0%,漏播率低于2.2%,重播率小于8.0%,穴径平均值小于28.33 mm,穴径合格率均值大于91.33%,穴距平均值在理论穴距 200.00 mm 左右小幅波动,穴距变异系数小于 11.10%,可适应当前水稻穴直播机的一般前进速度与播种性能要求。