煤油共炼双组分溶剂油煤浆黏温特性及液化反应性

2021-02-04张彦军舒歌平高山松贾梦婷王洪学

张彦军,舒歌平,高山松,贾梦婷,王洪学

(1.中国神华煤制油化工有限公司上海研究院,煤炭直接液化国家工程实验室,上海 201108;2.华东理工大学 资源与环境工程学院,上海 200237)

煤油共炼技术[1-3]是将煤和劣质重油配制成具有一定流变特性的油煤浆,通过反应器完成加氢裂解,生产轻、中质油和少量烃类气体的工艺技术。煤的加氢液化和劣质重油的加氢裂解可同步完成[4-7],是煤与重质油清洁高效利用的重要途径[8]。

煤油共炼技术与煤直接液化技术原理相似[9,10],采用石油渣油、催化裂化油浆或煤焦油等重质油代替煤直接液化过程中使用的溶剂油[11]。王永刚[12]、熊楚安[13,14]等研究发现溶剂本身性质对油煤浆黏度具有重要影响,制浆过程中油煤浆黏度与溶剂黏度成正比。张彦军等[15]研究煤油共炼油煤浆的黏温特性,发现制浆过程中煤浆浓度和重质油溶剂性质是影响油煤浆黏度的主要因素;当浓度大于35%时,油煤浆黏度显著增大;相同条件下,沥青质含量更高的塔河重油煤浆黏度大于煤焦油重油煤浆。王学云等[16]也研究发现在相同温度和煤浆浓度条件下,油煤浆黏度从高到低的次序依次为常压渣油体系、催化裂化油浆体系、高温煤焦油体系,但随着温度的升高,不同重油对油煤浆黏度的影响会逐渐减弱。李克健[17]等研究发现安庆芳烃萃取油的黏度随着加氢次数増加而降低,并推到了神华油煤浆黏度与溶剂黏度的关系式。高山松[18]等研究发现起始溶剂(洗油和蔥油混合物)三次加氢后,黏度与神华供氢溶剂接近,制备的油煤浆黏度明显降低,且煤转化率和油收率分别高达89.47%和63.06%,是一种效果良好的煤直接液化开工用溶剂。SHAN等[19]进一步研究发现高温溶剂(>320℃馏分)加氢后,溶剂供氢指数显著增大,制备的神华油煤浆液化油产率也明显提高,表明溶剂加氢操作对油煤浆的流变特性和液化反应性均有积极作用。而煤油共炼技术中的重质油一般含有大量沥青质,且没有预先加氢工艺单元,导致流变特性较差,制备的油煤浆黏度较大,给油煤浆的输送、传质传热及液化反应等过程带来不利影响。

本文以低阶煤为原料煤,以循环溶剂和石油基重质油为溶剂,考察了油煤浆浓度、溶剂性质、双组分溶剂比例对油煤浆黏度的影响,研究了双组分溶剂油煤浆的加氢液化反应性和协同效应,分析了液化产品,为煤油共炼工艺的发展提供理论指导。

1 实验部分

1.1 原料煤、循环溶剂和重质油

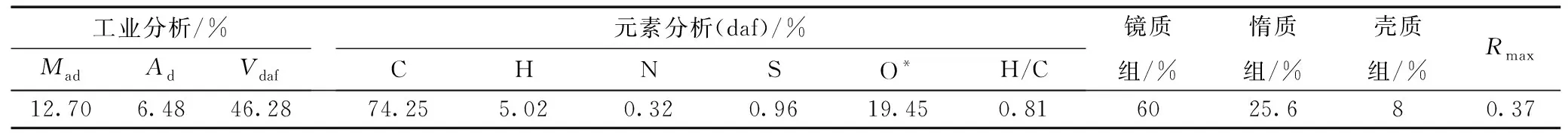

新疆哈密褐煤为原料煤,其煤质分析见表1,经过破碎、球磨,使粒径小于75μm,水分小于3%。重质油为新疆塔河油田常压渣油,其基本性质见表2。循环溶剂为神华BSU装置哈密煤直接液化自产溶剂,其组成见表3。

表1 原料煤性质分析

表3 循环溶剂组成 %

1.2 实验仪器及分析方法

采用NR SNB-AI型机械搅拌高温黏度计(5~106mPa·s,~500℃),使用标准黏度溶剂对其进行黏度标定。将制备的油煤浆倒入测量外筒,连接转子后密封,升温至设定温度,稳定10min后开始测定黏度,剪切速率设定为100s-1,记录多点求平均值。

采用Agilent 5975C/7890A型GC-MS联用仪对加氢液化产品油进行定性定量分析。

1.3 高压釜加氢液化实验

采用Parr 0.5L搅拌式高压釜,煤与溶剂按一定质量比装入釜内,催化剂为Fe2O3,Fe添加量为干粉煤质量分数(干煤基)的1.0%,助催化剂为硫磺,n(S)/n(Fe)=2.0。氢初压为10MPa,油煤浆升温至450℃后,恒温60min,反应结束后,温度在20min内降至200℃。反应产物分为气相和液-固相产物2个部分,采用Agilent 7890A型气相色谱法对前者进行组成分析;后者依次用正己烷和四氢呋喃进行索氏抽提分离,分别定义正己烷可溶物为油,正己烷不溶而四氢呋喃可溶物为沥青质,四氢呋喃不溶物包括未反应煤、催化剂和灰分。

2 结果与讨论

2.1 油煤浆黏温特性

按比例加入煤粉、重质油和循环溶剂,在140℃温度下机械搅拌(400r/min)2h制备油煤浆。

2.1.1 循环溶剂油煤浆黏温特性

分别将一定质量的哈密煤粉与自产循环溶剂配制成不同浓度的油煤浆,其黏温特性如图1所示。

图1 循环溶剂油煤浆黏温特性

由图1可知,循环溶剂油煤浆黏度随温度升高而降低,且浓度越高黏度越大。浓度为45%和50%时,随温度升高油煤浆黏度变化明显。当温度超过120℃时,油煤浆黏度均降至200mPa·s以下。

分析原因,循环溶剂经过神华BSU装置的三次加氢处理,其本身黏度较低(25mPa·s,25℃),制备的油煤浆黏度也相对较低。自产循环溶剂含有大量芳烃化合物(表3,82.6%),根据相似相容原理,其分子结构与煤样的分子结构相似度最大[20],能够更好的溶解煤粉,制备的油煤浆更为稳定,流变特性更好。

2.1.2 重质油油煤浆黏温特性

分别将一定质量的哈密煤粉与重质油配制成不同浓度的油煤浆,其黏温特性曲线如图2所示。

图2 重质油油煤浆黏温特性

由图2可知,重质油油煤浆整体黏度显著大于循环溶剂油煤浆。石油基重质油中饱和烃和沥青质含量高,芳烃含量低,导致其与煤的互溶性差,油煤浆稳定性差[4]。温度是影响重质油油煤浆黏度的重要因素,在相同温度下,浓度越高,黏度越大。当温度较低时,油煤浆黏度主要由溶剂黏度决定,油煤浆流动性差,黏度较大;随着温度升高,重质油黏度逐渐降低,油煤浆黏度也迅速降低。当温度大于180℃时,油煤浆黏度均降至400mPa·s以下,黏温曲线开始趋于平缓。

随温度进一步升高,高浓度油煤浆黏温曲线出现反弹,浓度为35%和40%的油煤浆分别在280℃和220℃出现黏度反增现象;且浓度40%的油煤浆黏度反增幅度远大于浓度35%的。分析原因,随温度升高,当温度大于140℃时,重质油溶剂黏度降低至较低值,其对油煤浆黏度降低贡献减小,而煤粉溶胀作用却持续增强,煤的大分子网络结构变的松散,部分溶剂渗透、扩散进入煤粉孔隙结构中,煤粉颗粒体积增大。当油煤浆浓度小于35%时,煤粉颗粒含量少,体积增大后的煤粉颗粒仍然分散在大量溶剂中,溶胀作用对油煤浆的增黏作用不明显。当浓度大于35%时,煤粉颗粒含量增多,随温度升高,溶胀之后的煤粉颗粒吸收更多的溶剂,体积不断增大,而颗粒间起润滑作用的溶剂不断减少。这一过程进行到一定程度后,煤粉溶胀作用的增黏程度大于溶剂升温降黏幅度,油煤浆就出现黏度反增现象。另外,随着温度升高,煤开始发生热解反应,生成高黏的沥青类物质[15],进一步增加黏度反增速度。因此,煤浆浓度、溶剂性质、煤粉溶胀作用及煤热解现象等因素共同决定了油煤浆的黏温特性。油煤浆浓度越高,黏度受溶胀作用和煤热解作用影响越明显,黏度变化越剧烈。

2.1.3 双组分溶剂油煤浆黏温特性

将一定质量的重质油、循环溶剂与哈密煤粉共同配制成浓度为45%的油煤浆,其油煤浆配比及黏温特性如图3所示。

图3 双组分溶剂油煤浆黏温特性

由图3可知,双组分溶剂油煤浆的黏温曲线变化趋势与重质油油煤浆相似。低温阶段,油煤浆黏度较大,随温度升高,黏度迅速降低;当温度超过140℃时,黏度降至200mPa·s以下,且黏度曲线趋于平缓。相同条件下,重质油加入比例越大,黏度越大。重质油含量为30%时,油煤浆黏度反增的温度为240℃,反增幅度最大;其他油煤浆黏度反增的温度均在280℃左右,反增幅度较小。重质油含量越高,黏度反增温度越低,反增幅度越大。

重质油含量为30%的双组分溶剂油煤浆的黏温曲线与浓度为30%的重质油油煤浆(图2)非常相似,但双组分溶剂油煤浆的浓度为45%。也就是说,在相同的黏度要求下,双组分溶剂油煤浆可以配制更高的浓度。分析原因,循环溶剂可有效溶解重质油,分散其中的高黏度物质(例如沥青质、胶质等),降低溶剂的整体黏度。同时,循环溶剂也更容易溶解试验煤样,然后均匀地分散到双组分溶剂中,形成具有较优流变特性的油煤浆。

2.2 煤油共炼加氢液化反应性

2.2.1 原料煤加氢液化和重质油加氢裂解性能

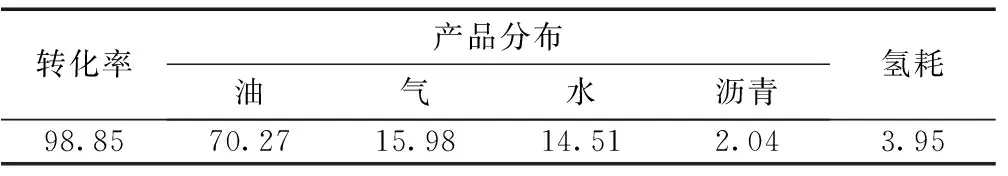

以循环溶剂为溶剂,哈密煤的液化反应结果见表4。哈密煤煤化程度低,易发生断裂的桥键丰富[15],其转化率和油收率分别高达98.85%和70.27%,表明哈密煤是一种非常适宜加氢液化的良好煤种。

表4 原料煤加氢液化反应性 %

重质油的加氢裂解反应结果见表5。由于重质油氧含量低(表2,0.73%),水产率忽略不计;转化率为油收率和气产率之和。重质油及其加氢裂解油的族组成分析如图4所示。

表5 重质油加氢裂解性能 %

图4 重质油及其加氢裂解油族组成

由表5可知,重质油转化率为85.05%,相对较低,沥青类物质产率为3.36%,氢耗仅为1.49%,并出现大量结焦现象。结合图4可知,加氢裂解后产品油中的芳香烃含量增大2倍以上,饱和烃、胶质和沥青质分别减小26%、49%和80%。结果表明在实验液化条件下,只有少量气相氢溶解到重质油中,导致活性氢含量较少,重质油中大量稠环化合物和部分长链饱和烃发生热解反应生成自由基碎片,一部分与溶解的气相活性氢和重质油裂解产生的活性氢结合,生成稳定的轻质烃类和气体产品;无法得到活性氢的自由基碎片则发生了缩聚反应生成更稳定的大分子石油焦产品,其中胶质和沥青质是转化为石油焦的主要物质。在加氢液化条件下,塔河重质油加氢提质难度较大,易于结焦,不利于煤油共炼的进行。

2.2.2 重质油油煤浆加氢液化性能

不同浓度重质油油煤浆加氢液化反应结果如图5所示,产品产率是以原料煤和重质油为基础计算得到。高压釜液化实验结束后,发现釜底有少量沉积物,出现结焦现象。

图5 重质油油煤浆加氢液化反应性(%)

由图5可知,随煤浆浓度增大,煤转化率变化不大,油收率逐渐降低,气产率、水产率、沥青类物质产率及氢耗均呈增大趋势。结合表4和表5分析可知,煤直接液化油收率低于重质油加氢裂解的,所以随煤浆浓度增大,重质油含量降低,油收率降低。哈密煤变质程度较低,适宜加氢液化,易断裂的桥键丰富,且大分子结构中含有大量含氧官能团(表1,Odaf=19.45%),所以随煤浆浓度增大,煤油比增大,气产率和水产率增大。而沥青类物质产率增大,且出现少量结焦现象,氢耗远低于哈密煤直接液化(表4,3.95%),则说明油煤浆加氢程度不足。分析原因,重质油中芳烃含量低,溶解、传递转移活性氢的能力不足,导致油煤浆裂解产生的大量自由基碎片发生缩聚反应,生成沥青和少量焦炭。

2.2.3 双组份溶剂油煤浆加氢液化性能

浓度为45%的双组分溶剂油煤浆加氢液化反应结果如图6所示,产品产率是以原料煤和重质油为基础计算得到。煤油共炼双组分溶剂油煤浆液化机理如图7所示。

由图6可知,随重质油加入比例的增大,煤转化率和油收率先略有增大后降低,气产率、水产率及氢耗均呈降低趋势,沥青类物质产率逐渐增大,未出现结焦现象。重质油含量为10%和20%的双组分溶剂油煤浆的煤转化率与哈密煤加氢液化(表4)相比,基本持平,表明20%以内的重质油对哈密煤加氢液化未产生不良影响。氢耗均在3%以上,是重质油加氢裂解(表5)的2~3倍。结合图7分析可知,双组分溶剂(循环溶剂和重质油)可有效溶解气相氢,传递转移至催化剂表面,活化为活性氢。溶剂则变为供氢溶剂,传递转移活性氢,与煤/重质油热解产生的自由基碎片反应,生成沥青质和油气产品;或者自由基碎片直接发生缩聚反应,生成半焦。

沥青类物质产率显著增大,但加氢液化过程中没有产生结焦现象,表明油煤浆中大部分裂解产生的自由基碎片及时与活性氢结合,未大量发生缩聚反应。塔河重质油中芳烃含量较低,溶解、传递转移活性氢的能力不足。但循环溶剂含有大量芳烃(表3,82.6%),在液化反应初期可以保障活性氢的供给,阻断自由基碎片的缩聚反应。且循环溶剂经过加氢处理,本身具有供氢能力,可以更好的促进液化反应的进行。

2.2.4 双组份溶剂油煤浆煤油共炼协同效应

将重质油含量为0%和100%分别表示为煤直接液化和重质油加氢裂解过程,重质油含量0~100%之间表示双组分溶剂油煤浆煤油共炼过程,其协同作用如图8所示。理论值拟合曲线表示煤油共炼过程中油煤浆加氢液化结果只由煤与重质油加氢裂解结果的简单叠加组成,不考虑可能发生的相互作用;实验值拟合曲线则是根据试验数据拟合得到,反映油煤浆液化反应的实际情况。当实验值拟合曲线在理论值拟合曲线上面时,说明双组分溶剂油煤浆煤油共炼对该指标有促进作用;反之,则说明有抑制作用。

由图8可知,当重质油含量小于等于20%时,油收率和气产率的实验值拟合结果大于理论值拟合结果,沥青类物质产率的实验值拟合结果小于理论值的;当重质油含量大于20%时,油收率、气产率和沥青产率的实验值拟合结果与理论值拟合结果发生了反转。水产率的实验值拟合结果整体小于理论值,氢耗的实验值拟合结果则整体大于理论值。表明,双组分溶剂油煤浆煤油共炼不是煤和重质油加氢裂解的简单叠加,而是出现了协同效应或抑制作用,改变了产品分布的趋势。当重质油含量小于等于20%时,协同效应可以促进获得更多的油收率,产生更少的沥青类物质,但是也会产生更多的煤气产品,有产品过度轻质化的倾向。当重质油含量大于20%时,则出现抑制作用,油收率减小,沥青产率增大,但气产率减小,产品轻质化的程度减弱。

图8 双组分溶剂油煤浆煤油共炼协同效应

分析原因,结合图7所示,循环溶剂本身含有氢化芳烃,具有供氢能力。重质油与循环溶剂形成均匀、稳定的互溶状态,重质油更容易获得活性氢,优先发生加氢裂解反应,生成大量芳香烃(图4)。而芳香烃是溶解、传递转移气相氢的主要物质,同时也可有效溶解煤粉颗粒,优化油煤浆的流变特性,促进活性氢的转移传递,进而进一步优化煤油共炼过程。但是随着重质油加入比例的增加,循环溶剂量减少,溶解气相氢的能力减弱,氢耗减少,传递转移活性氢的能力也减弱,重质油和煤加氢程度减弱,沥青产率增大,油收率降低,协同效应逐渐转变为抑制作用。因此,当重质油含量小于等于20%时,双组分溶剂优化了活性氢的传递转移,使煤油共炼过程具有良好的协同效应。

2.2.5 双组份溶剂油煤浆煤液化产品性质分析

不同重质油加入比例的双组分油煤浆(浓度45%)加氢液化产品油的馏程如图9所示。

图9 产品油的馏程

由图9可知,随重质油加入比例的增加,石脑油和柴油的馏程升高,其中重质馏分含量显著增大。柴油是产品油的主要组成(约80%),其主要组成见表6。

由表6可知,产品油主要以链烷烃和三环以下的烃类化合物为主,其中饱和烃含量整体大于芳香烃含量。与煤直接液化(重质油含量0%)产品油相比,重质油加入量为10%和20%的产品油中环烷烃含量分别降低2.5%和10.7%,单环芳烃分别降低6.5%和8.2%,而链烷烃含量分别增大7.4%和9.8%,双环芳烃分别增大1.7%和8.4%。随重质油加入比例增加,链烷烃含量显著增大。这是由于重质油为石油基渣油,含有大量链烷烃。单环芳烃含量降低,双环芳烃含量增大,则说明加入重质油后产品油中重质馏分含量显著增大,与图9分析一致。

表6 柴油(180~350℃馏分)组成 %

3 结 论

1)油煤浆浓度和溶剂性质是影响油煤浆黏温特性的重要因素。随温度升高,油煤浆黏度迅速降低至较低值;相同条件下,浓度越大,黏度越大。循环溶剂自身黏度较低,其分子结构与哈密煤相似,相似相容,制备的油煤浆流变特性较好。重质油油煤浆整体黏度偏高,35%浓度油煤浆在220℃左右出现黏度反增现象。

2)双组分溶剂油煤浆黏温特性与重质油油煤浆类似,整体黏度低于重质油油煤浆。重质油加入比例越大,黏度反增温度越低,反增幅度越大;重质油含量为30%时,油煤浆黏度反增的温度为240℃,反增幅度最大。在煤油共炼过程中,双组分溶剂可以配制更高浓度的油煤浆,提高煤炭处理量和设备利用效率。

3)重质油中芳烃含量低,溶解、传递转移活性氢的能力不足,导致重质油加氢裂解和重质油油煤浆加氢液化产生的自由基碎片大量发生缩聚反应,出现结焦现象。

4)双组分油煤浆煤油共炼过程中存在协同效应,循环溶剂优化活性氢的传递转移。当重质油加入量小于等于20%时,可获得更高的油收率和更低的沥青产率。随重质油加入比例增加,产品油馏程升高,柴油产品中双环芳烃和链烷烃含量显著增大。