煤气化细渣载体浮选提质研究

2021-02-04王晓波符剑刚黄叶佃

王晓波,符剑刚,赵 迪,黄叶佃

(中南大学 化学化工学院,湖南 长沙 410000)

气化细渣是煤气化过程中产生的固体残渣,可分为粗渣和细渣两类。粗渣一般沉积在炉底,粒径集中分布在16目至4目之间[1]。细渣是通过气化炉顶部由粗煤气气流携出并经初步洗涤净化、沉淀得到的含水渣,含碳量较高,一般可达30%左右,其烧失量较大,且粒度较细,绝大部分细渣粒径小于200目[2,3]。

高旭霞[4]等人对于气化细渣的粒度分析表明,30%的气化细渣粒度低于0.065mm,可燃物含量在40%左右。根据最新的《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)的规定,用于混凝土中的粉煤灰烧失量应小于10.0%。孙文标[5]等人以水泥作为凝胶材料,将气化细渣制作成充填材料,可以处理部分气化细渣,但是无法实现资源的回收利用。顾彧彦[6]等人将煤气化细渣制备成碳硅复合材料,用以吸附水中的Pb2+,可以得到较好的吸附效果,但是该方法无法大规模处理气化细渣。气化细渣的高效合理利用仍是一个难题。吴思萍[7]等人研究表明气化细渣可用浮选法处理,但浮选药剂消耗较大,精矿产率低。张晓峰[8]等人研究表明气化细渣难以采用常规方法浮选,但采用浮选柱可提高浮选效果。

本文通过浮选法提取气化细渣中的可燃碳,提出了载体浮选和高效复合药剂的方法,解决了气化细渣浮选过程中的一系列难题[3]。目前,使用浮选法处理气化细渣存在以下几个问题:①细渣高温烧结后表面生成了多孔的形貌,孔隙和比表面积的增大使气化细渣在浮选中的药剂消耗大大增加[9,10]。导致浮选成本过高;②细渣形成过程中存在大量飞灰,当这种飞灰和矿物溶于水中以后,会使矿物与细泥粘附,严重影响浮选效果[11]。因此,使矿浆分散是提高浮选效果的一个重要因素。

1 气化细渣载体浮选试验

1.1 试剂与设备

1)试验药剂。用于浮选的药剂:捕收剂BC532,抑制剂DS-234,载体中煤。其中捕收剂BC532是一种新型的复合型选煤药剂,这种药剂兼具捕收和起泡的作用,有着捕收能力强、选择性好等优点,其主要成分包括烷烃、芳烃、醇类、酯类。

2)试验仪器。试验仪器包括:XFD-1.5L充气式单槽浮选机、XMB型棒磨机、JC200F1接触角测量仪、YT-6P粉末压片机、S4800扫描电子显微镜、TNX1100-30马弗炉、DHG-9023A烘箱。

1.2 原料的性质

试验采用山东某煤气化厂的原料,原料的烧失量在32%左右,气化细渣的工业分析结果见表1。

称取300g的样品,按照《煤粉筛分试验方法》(GB/T 1993—2003)进行筛分,结果见表2。

根据表2的数据可以得出,细渣的粒径普遍低于0.074mm,且低于0.037mm的颗粒占50%左右,综合灰分在68%左右。同时,气化细渣中含有较多的粗颗粒,其中粒径大于0.074mm的占14.73%,且粗颗粒的灰分含量较低,固定碳的含量较高。回收这部分固定碳需要进行磨矿解离[12]。大部分矿物的粒径低于0.037mm,这部分的矿物灰分较高,并且含有较多的细泥,这部分细泥的存在极大影响了浮选效果,因此使细泥充分分散是浮选的重点。

称取300g载体中煤样品,按照《煤粉筛分试验方法》(GB/T 1993—2003)进行筛分,结果见表3。

由表3的数据可以得出,载体中煤的粒度普遍大于0.074mm,与表2中气化细渣的粒度分布相比,载体中煤的粗颗粒含量明显增加。而粗颗粒在浮选中既起到负载气化细渣的作用,又起到了充分搅拌与分散矿浆的作用。

称取300g气化细渣样品、50g载体中煤和500mL水加入棒磨机中磨矿3min,按照《煤粉筛分试验方法》(GB/T 1993—2003)进行筛分,探究棒磨后对气化细渣粒度的影响,结果见表4。

表4 气化细渣及载体中煤棒磨后粒度分布

由表4可知,在气化细渣中加入载体后,粗颗粒含量明显增多,结合表2可以得到,粗颗粒为载体中煤,主要起到分散矿浆、减少矿物与细泥黏附和负载气化细渣的作用。经过一定程度的解离[13],低于0.037mm的颗粒占52.57%,灰分高达76.13%。解离可以将气化细渣中的炭释放出来,但细泥含量进一步增加,这部分高灰细泥是浮选的重点和难点。

1.3 接触角测量结果

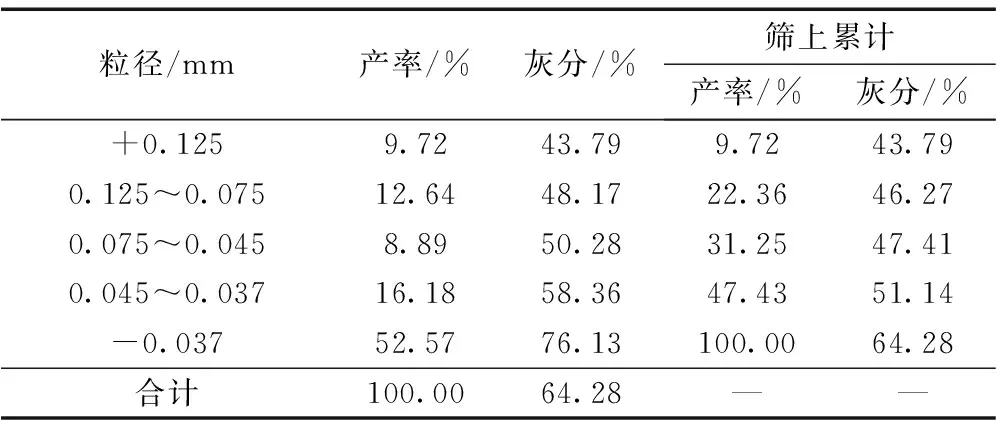

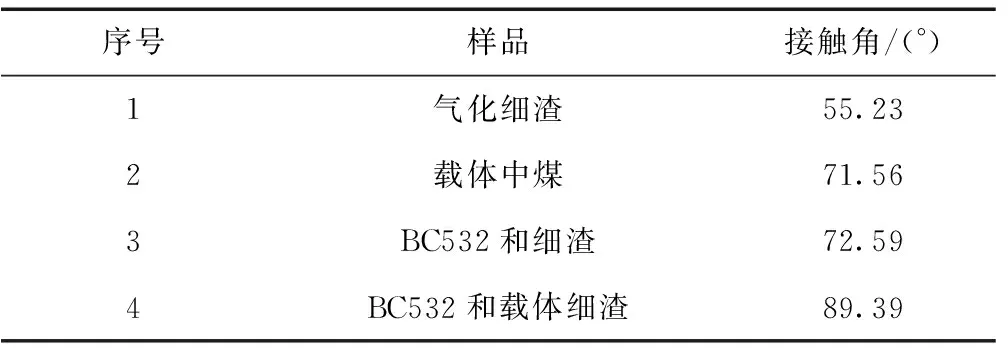

称取3份质量为5g 的气化细渣和1份质量为5g的载体中煤,将其中1份气化细渣和载体中煤设置为空白对照,剩余2份气化细渣进行捕收剂处理和载体加捕收剂处理,然后将每个组分制样3次,取平均值。接触角数值见表5。

表5 接触角测量结果

由表5和图1可以看出,气化细渣的接触角为55.23°,说明该气化细渣表面的疏水性较差,不利于浮选,而载体中煤的接触角为71.56°,捕收剂处理后的气化细渣接触角达到了72.59°,疏水性明显增强;通过载体和捕收剂的共同作用后接触角高达89.39°。载体和药剂的共同作用极大提高了矿物表面的疏水性,优化了浮选的效果。

图1 不同样品的接触角

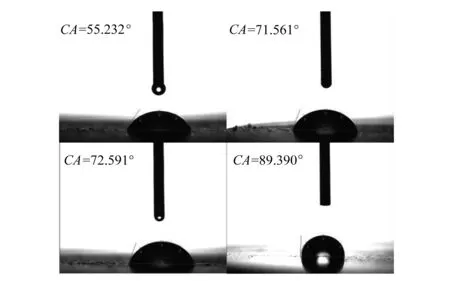

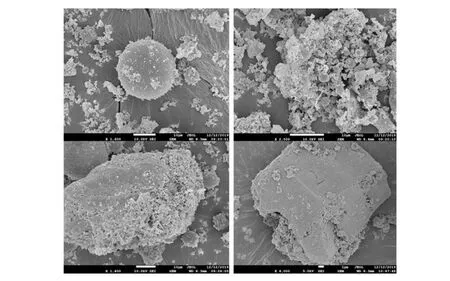

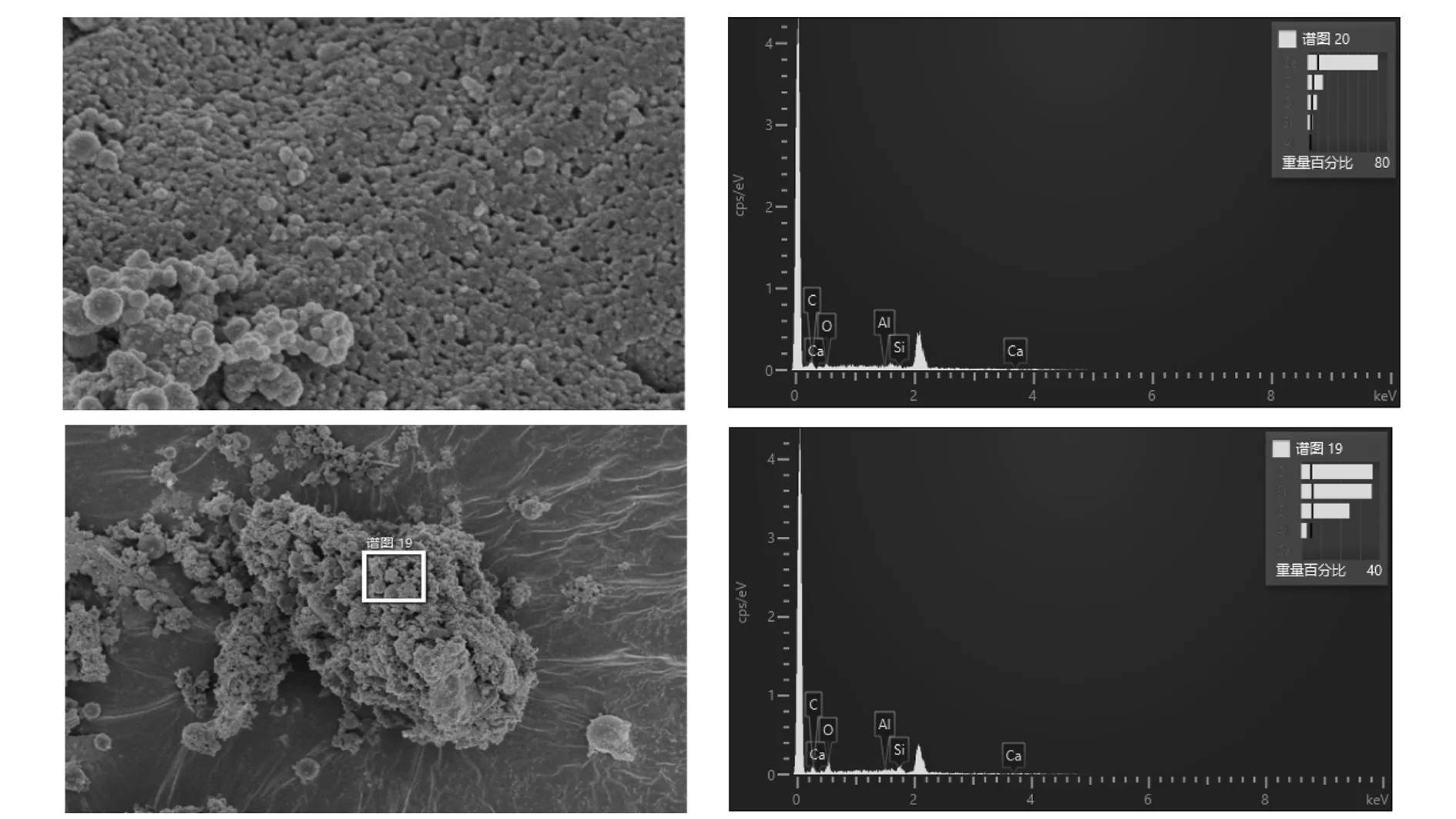

1.4 电镜表面形貌和能谱分析

气化细渣的电镜形貌表征如图2所示。经过高温氧化后的气化细渣,其表面多孔,呈现蜂窝状。由于表面多孔,所以加强了气化细渣对于药剂的吸附能力,因此气化细渣能够吸附大量的浮选药剂,使得浮选药剂用量急剧增加[9]。

图2 气化细渣的电镜形貌表征

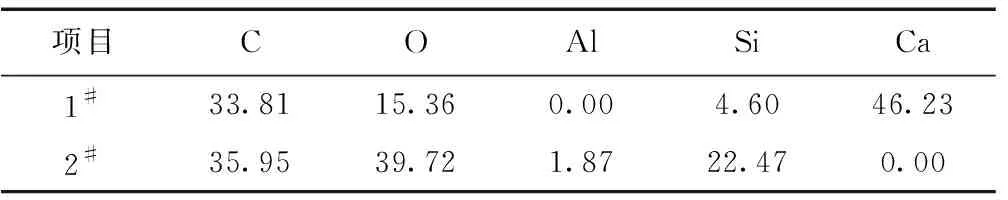

气化细渣的能谱分析如图3所示,气化细渣表面的元素含量(原子数)见表6,通过图3和表6的能谱分析可以得到,气化细渣表面的杂质元素包括Si、Al、Ca等,并且含有大量的O元素,因此可以得出气化细渣表面的氧化度很高。气化细渣中也存在大量的C元素,这部分固定碳需要通过浮选进行回收。

图3 气化细渣的能谱分析

表6 气化细渣表面的元素含量(原子数) %

2 实验结果与分析

2.1 气化细渣开路浮选试验

取300g气化细渣加500mL自来水,放入棒磨机中磨矿3min,使气化细渣中的粗颗粒充分解离。浮选时的矿浆浓度控制在20%,通过“一粗两精一扫”的浮选流程,将抑制剂的用量控制在2000g/t,其中抑制剂的主要作用是吸附在脉石的表面,形成亲水薄膜,增加脉石表面的亲水性,抑制脉石矿物的上浮。由于气化细渣对捕收剂的吸附量非常大,试验主要探究了新型复合捕收剂的用量为14kg/t、16kg/t、18kg/t、20kg/t、22kg/t时对浮选效果的影响,结果如图4所示。

图4 捕收剂用量对于浮选的影响

由图4可知,气化细渣的浮选对于捕收剂消耗量较大,随着捕收剂用量的增大,浮选效果提高;当捕收剂量大于20kg/t时,上浮量过大,细泥夹带增加,使精矿的灰分增加。捕收剂用量为20kg/t时,虽然开路试验的精煤灰分为39.51%,回收率为22.02%,尾矿灰分为92.03%,但考虑到巨大的药剂消耗,仍难以实现工业化生产,因此寻找高效的方法处理气化细渣显得非常重要。

2.2 气化细渣的载体开路浮选试验

2.2.1 载体中煤加入量对气化细渣浮选的影响

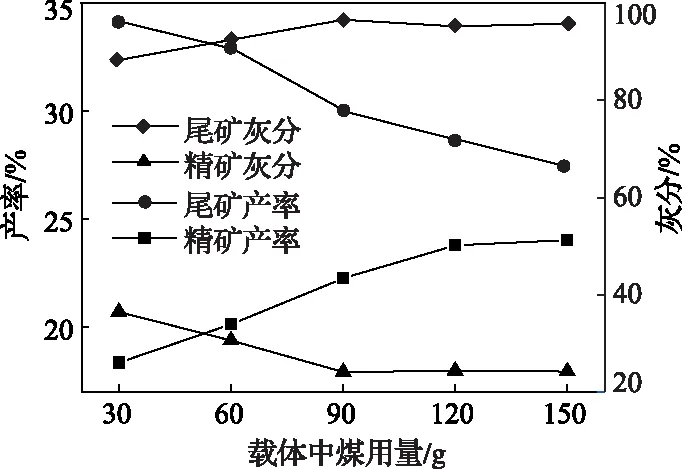

取300g的气化细渣固体加入不同质量的载体中煤,探究载体加入量对气化细渣浮选的影响。载体中煤灰分为40%左右,用量分别为30g、60g、90g、120g、150g,得到的精矿和尾矿结果如图5所示。

图5 载体中煤加入量对于浮选效果的影响

由图5可得,随着载体中煤加入量不断增加,精煤灰分不断降低,尾矿灰分不断增加。当载体加入量为90g时,精矿的灰分达到24.08%,产率为22.26%,尾矿灰分为96.56%,产率为29.95%。当载体中煤用量进一步增加时,精矿灰分并不会继续增大,尾矿灰分保持稳定,但尾矿产率降低。由此可以得出,若载体加入量过小,则载体的负载和碰撞作用就会降低,无法使溶液中的细泥完全分散,因此精矿灰分较大,尾矿灰分较低。当载体加入量达到一定程度时,可充分地分散矿浆,并起到载体浮选的效果,若载体加入量进一步增大,浮选指标变得稳定,因此载体的最佳加入量为90g。

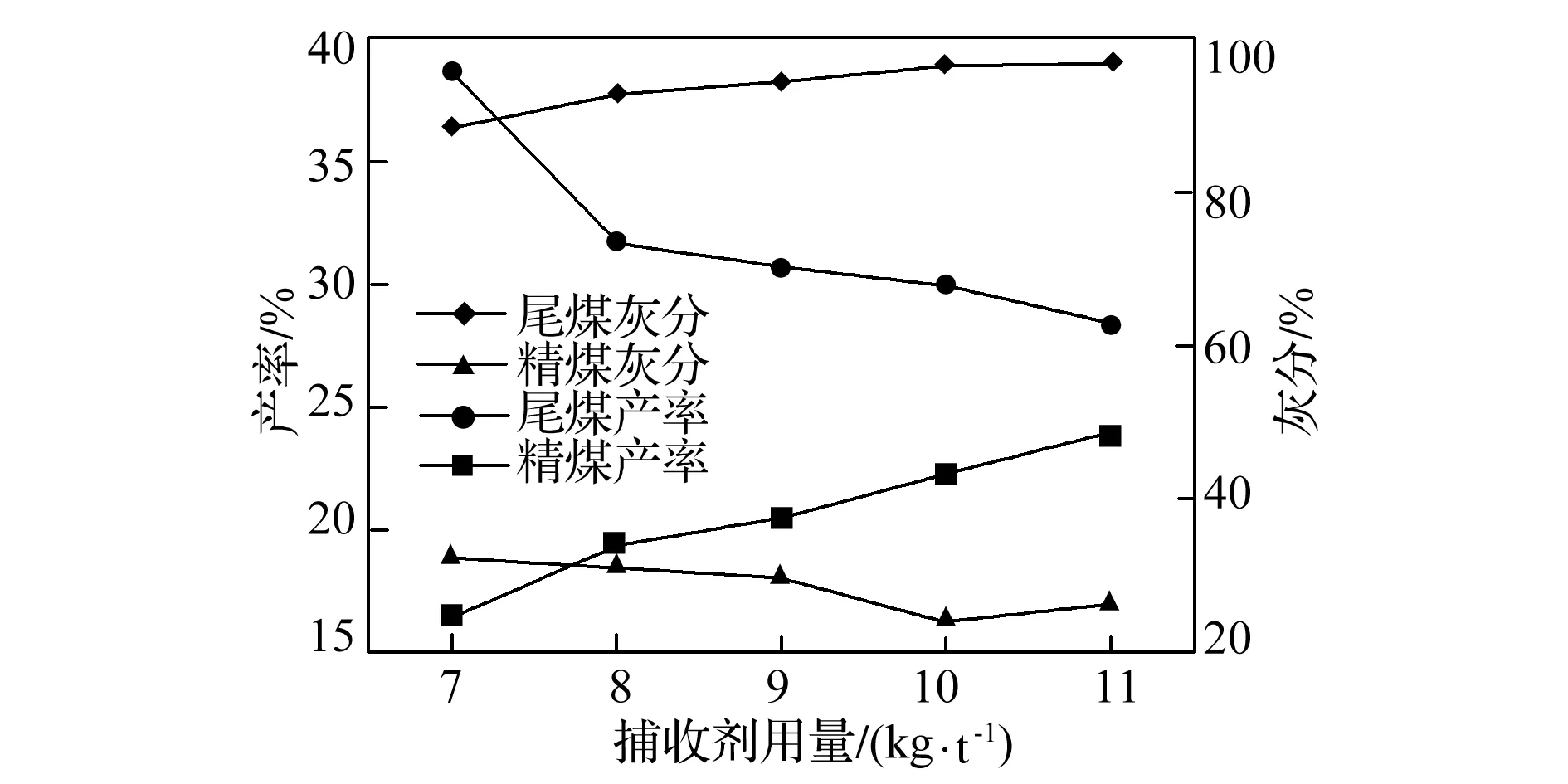

2.2.2 捕收剂用量对载体浮选的影响

取300g的气化细渣加入90g的载体中煤,载体的灰分为40%左右,加入500mL水磨矿3min。保持抑制剂用量为2000g/t不变,捕收剂的用量为8kg/t、9kg/t、10kg/t、11kg/t、12kg/t,结果如图6所示。

图6 捕收剂用量对于浮选的影响

由图6可知,加入载体后浮选药剂用量降低了30%~50%,随着药剂用量的增加,浮选效果提升。当药剂量为10kg/t时,精矿灰分降至24.08%,尾矿灰分可达96.56%。当药剂量增加到11kg/t时,上浮量过大、细泥夹带过多,精矿灰分升高。与常规浮选相比,加入载体后,浮选指标得到明显提升[14,15]。

2.3 气化细渣的载体闭路浮选试验

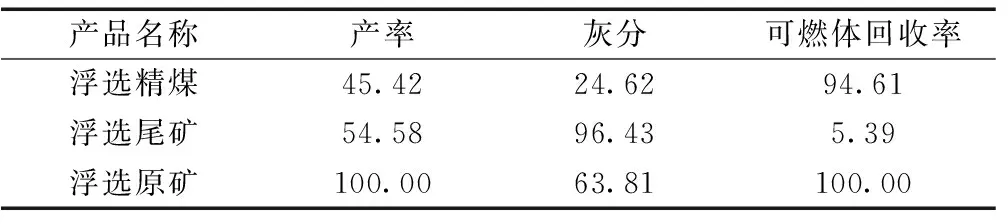

在最佳药剂用量和载体用量的条件下,进行气化细渣的闭路浮选试验,结果见表7。由表7可知,加入载体的气化细渣,经过“一粗两精一扫”分选,可以得到灰分为24.62%的浮选精煤,产率可达45.42%,尾矿灰分可达96.43%,可燃体的回收率高达94.61%。表明载体浮选实现了气化细渣的高效回收。

表7 闭路浮选试验结果 %

3 机理分析

自载体浮选机理主要包括:矿泥罩盖、载体效应、中介裂解效应、碰撞-粘附等[16]。气化细渣进行自载体浮选时,由于气化细渣颗粒较小且表面多孔,对于药剂的吸附量较大。通过接触角的测量,得到气化细渣的接触角为55.23°,载体中煤的接触角为71.56°,所以中煤载体相对于气化细渣更易上浮,因此浮选时,载体中煤优先上浮,粘附在载体上的气化细渣在不需要药剂的情况下也能随之上浮。同时粗颗粒载体的加入可以增加矿浆内颗粒的碰撞,使表面附着部分气化细渣,形成“碰撞-粘附效应”,使部分气化细渣在不需要药剂的情况下上浮[17]。

由矿物的粒度分析可得,气化细渣中粒度大于0.125mm的粗颗粒占14.73%,加入载体中煤的气化细渣中大于0.125mm的粗颗粒含量为22.36%,因此加入载体可以增加矿浆中粗颗粒的含量。粗颗粒的增加可以加大矿浆中颗粒之间的碰撞,而气化细渣中存在大量细泥,矿浆中的细泥会和煤炭粘附聚合,使浮选的效果变差。载体粗颗粒可以和矿浆中的细泥聚合物发生碰撞,形成“中介裂解效应”,有效降低细泥和煤炭之间的粘附,提高气化细渣矿浆的分散度[18]。

在研究载体加入量对浮选效果的影响时,随着载体加入量的不断增加,浮选效果不断提升,精矿灰分不断降低,尾矿灰分不断增高。当载体加入量达到90g时,精矿和尾矿的灰分含量都趋于稳定。因此,载体中煤在气化细渣的浮选中起到了载体和分散的作用,并且随着载体中煤含量的增加,效果不断增强。当载体中煤加入量达到90g时,矿浆接近完全分散,精矿和尾矿中的灰分夹带降低,浮选效果变优,形成“载体效应”。

4 结 论

1)煤气化细渣的可浮性差,且其粒度小、孔隙多、比表面积大,导致其对浮选药剂的吸附量过大,本文研究表明,使用高效复合药剂载体浮选可解决以上问题。

2)探究了载体中煤对于棒磨粒度的影响,和载体中煤的加入量对浮选指标的影响,当载体加入量为90g时,即载体加入量为气化细渣含量的30%时,可以得到良好的浮选效果。

3)通过自载体浮选可以有效改善气化细渣的浮选效果。在浮选流程为“一粗两精一扫”、复合捕收剂用量为10kg/t的情况下,得到的精矿灰分为24.62%,产率为45.42%,热值为6310kcal/kg,可燃体的回收率达到94.61%。此时尾矿灰分高达96.43%。载体浮选可节约大量的浮选药剂,实现了气化细渣的综合回收利用。

4)探究了载体浮选的浮选机理。载体的加入可以增大矿浆中颗粒的碰撞,使部分细泥和矿物的包裹物分散,增加矿浆的分散性。同时载体的加入可以使部分矿物随着载体粗颗粒一起上浮,从而减少药剂的消耗量。