大型可拼装、可拆卸、大小可调、重复利用式热处理装置的研制

2021-02-04张家新

卢 娇,张家新,董 元

(中国联合工程有限公司,浙江 杭州 310052)

石化工程中的大型塔器和容器体积、尺寸庞大,远远超过了铁路、道路、水路运输能力的极限,无法在制造厂将容器整体制造好再后运至现场,往往需将各个部分运至现场后,再在安装现场焊接成型。且大型容器各个部分焊接时,纵、环焊缝、各管孔连接焊缝、内结焊缝数量多、结构复杂,以往采用局部包裹加热的热处理方式[1-2]不能保证热处理的质量,且工序多,处理时间长,工作量大,很难很好地实现热处理目的。随着对高端制造技术的需求不断提高,大型容器在现场进行整体热处理或分段整体热处理的要求也因而日益迫切。为此,特提出研制大型可拼装、可拆卸、大小可调重复利用式热处理装置。

1 方 案

(1)由于设备的超大特性,为减少现场工作量和缩短施工周期,将炉体结构模块化,即将炉体设计成由一定模数的大板块结构组装成型;炉体由一定模数的大板块拼接成型,数量在80~460块,可快速拼装和拆卸。

(2)相邻板块间由专用夹具连接。

(3)炉盖采用拼装结构,由不同组块通过螺栓连接。

(4)烧嘴可根据炉体的大小按圆周方向、高度方向设置多个、多层燃烧器,每层烧嘴根据炉体的形状按切线方向。最下3层采用高速烧嘴,搅拌炉内气流,高速烧嘴沿切线布置。其他层烧嘴采用枪式一体化烧嘴,简化管路系统。

(5)待热处理工艺结束后,可将热处理装置就地拆除。由于炉体模块采用拼装结构,拆除方便。拆除下来的模块可根据待处理的工件外形尺寸以及工艺需要组装成其他规格的热处理炉装置,实现重复利用。

2 炉体结构模块化

本热处理装置属于超大直径设备,如果采用弧形板块拼接成型,则弯板工程量大,工期长,成本高,因而考虑将炉体做成由直边形板块组装成底面近似圆形的正多边形的正棱柱,以省去工程中的弯板工作量进而缩短工期。且与弧形板块相比,采用直边形板块占地面积小,运输成本也可降低。

另外,考虑到本热处理炉的可重复利用的功能,将炉体结构模块化,即将炉体做成若干个结构基本统一的大板块的拼接体,不同数量的模块可拼接成不同大小的炉体规格。容器现场热处理工艺结束后,可将炉体拆下后运至其他现场,先根据待热处理的工件大小确定炉体规格,再确定炉体模块数,再将这些确定需要的模块重新拼装成形。

考虑到制作、安装和常规运输的特点,将单元块做成宽2 m和高3 m、宽2 m和高1 m两种规格。这些大板块按照一定模数,可拼装成类似直径10~20 m的炉型。

炉体模数计算如下:

已知要求炉体直径d,可得出所需的模块数

n=d×3.14159/w

式中:w为模块宽度,m。

模块数取整后,可得出该数量模块拼接成型后炉内内切圆直径即近似的圆形炉体直径。

d=w/tan(3.141 59/n)-0.36

具体结果见表1。

表1 不同直径的炉型的模数

根据某公司提供的工件外形图,工件最大直径为18.5 m,最大高度为14.4 m,拟建一台直径20 m,高度16 m的热处理装置。综合考虑制造、运输、安装等多方面的因素,炉体高度方向分6层,由5层3 m,1层1 m构成,每层均由32个2 m宽的大板块拼装而成,效果图见图1。

3 炉体大板块快速拼接

对本热处理装置,大板块数量近200个之多,板块间的拼接是其关键技术之一。由于炉体的可重复利用性及炉体直径的变化性,相邻板块间的夹角随直径的变化而变化,同一套夹具需要能够用于不同夹具的板块之间的夹紧。

为适应不同的夹紧角度,通过对板块夹紧过程的受力分析、计算机三维模拟和多种受力情况下的强度计算,特设计了一种板块夹紧专用夹具(见图2、图3)。通过夹在板块之际楔形块和配套垫片的配合,使板块间的夹角可调,因而实现热处理炉装置整体外径可调。

为检验理论设计的合理性和准确性,特对板块的夹紧进行工厂试验测试。特委托合作厂家生产多个2 m宽3 m高的大板块和用夹具,并在其厂内进行测试,见图4。

通过现场的多次试验和对比,设计的专用夹具强度完全符合实际需要并有很大富余,且安装、拆卸方便快捷,与常规的安装形式相比可大大减少现场的人工和安装工作量。此拼接结构可行。

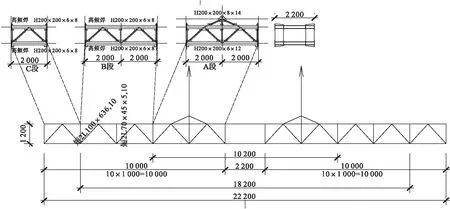

4 超大型炉盖拼接结构

本热处理炉炉盖属超大直径炉盖,本身强度要求非常高。炉盖受力情况复杂,炉盖起吊时两端悬臂的简支受力和炉盖覆盖在炉体上时的简支梁受力情况,两种工况受力情况完全不同,这对炉盖的设计提出了非常高度的要求。难度更高的是,为适应道路运输的要求,又需将炉盖做成板块拼接结构。整体设计难度非常大。经过多次讨论和研究,最后决定炉盖的设计如下:炉盖分炉盖本体和钢结构两部分;本体剖分成多块大小相同的扇形组件,每块扇形组件又由多块小组块组成,每个组块之间由螺栓连接;炉盖钢结构采用桁架结构,同样由多个组块拼接而成,每个组块之间同样由螺栓连接。通过理论计算和分析,炉盖钢结构具体见图5。

同样的,可以根据待处理的工件大小,将炉盖本体和钢结构拼接成所需的大小,实现多次重复利用。

图5 炉盖钢结构组块图

5 高速烧嘴改造

为避免火焰直接冲刷工件表面,烧嘴喷出的火焰和热气流不能直接冲刷工件表面。国内现有的烧嘴均采用直冲式,并不适用。因而需将高速烧嘴的出口改成带一定角度的弯头形式。

通过计算机模拟和现场测试,最终确定了弯头形式,并委托厂家进行制作和测试。烧嘴改制完成后进行性能测试,见图6。

图6 高速烧嘴改造后火焰

从图6可以看出,烧嘴出口改为带弯头格式后,大、小火焰依然稳定,不存在冒黑烟、脱火、回火等现象,火焰喷出速度也未出现快速衰退,烧嘴改制达到了预期的目标。且燃烧一定时间后,弯头出口仅呈红色,并未呈亮黄色。将出口改为实际工况使用的硅钢玉,则可完全适用于此种工况。

6 一体化枪式烧嘴改造

目前为止,一体化枪式烧嘴主要用于低温锅炉、热风炉、烤炉等温度相对降低的设备中,并未在温度高达700 ℃的高温环境中使用过。若要用于高温高达700 ℃以上的热处理炉中,其点火枪、烧嘴圆筒等材质均不能用于此温度,需要更换材质。另外,考虑到火焰不能直接冲刷工件,火焰方向不能直接对准工件表面,需将其改为工件表面的切线方向,这样就需要改变烧嘴出口方向。经过与多家国际国内品牌供应商的多次讨论和交流,最终对烧嘴进行改制。烧嘴改制完成后再次进行性能测试,见图7。从图7可以看出,烧嘴大、小火燃烧均较为稳定,不存在脱火,回火,冒黑烟等现象,火焰喷出速度也未出现快速衰退。另外,一体化枪式烧嘴亦可实现单供风不点火。

图7 一体化烧嘴改造后火焰

7 结 论

这种新型的大型热处理装置可实现可拼装、可拆卸、大小可调、可重复利用,既可大大减少现场的工作量,且可根据待处理工件的大小调节设备大小,实现重复利用,大大节约了材料。且组装后的热处理装置,可对工件进行整体热处理,与包裹式局部热处理的方式相比,工序、热处理的时间、工作量、能耗都将大幅降低,且热处理质量也将大幅提高。