高碳金属化球团制备与应用研究

2021-02-04马全峰田博涵涂凯路王学义魏光升陈江书

马全峰,田博涵,涂凯路,王学义,魏光升,陈江书

(1. 天津钢管制造有限公司,天津 300301; 2.北京科技大学 冶金与生态工程学院,北京 100083;3.北京科技大学 高端金属材料特种熔炼与制备北京市重点实验室,北京 100083;4.扬州高立达科技产业有限公司,扬州 225806)

现代电弧炉通过提高输入功率,强化用氧等技术强化冶炼;但与此同时,随着冶炼强度的提高,炉壁的热负荷随之提高,使耐火材料的熔损和热量的损失增加[1-4]。电弧炉泡沫渣冶炼技术通过在不增大渣量的前提下使炉渣发泡,形成厚厚的渣层,达到埋没电弧、屏蔽弧光对炉衬的热辐射的效果,从而实现延长炉衬使用寿命,缩短冶炼时间、降低电能消耗,解决了强化冶炼技术带来的一系列问题[5-6]。在电弧炉冶炼过程中,一般通过增加炉料配碳量及熔池吹氧等手段来诱发和控制炉渣的泡沫化[7]。

高碳金属化球团由铁精矿粉和含碳材料经焙烧还原,压球,烘干等工艺制成,具有金属化率高,含碳量高,密度及强度高的优点;应用于电弧炉冶炼生产过程中,可有效增加炉料配碳量,并实现在渣钢界面以下进行反应,达到良好的增碳及发泡效果[8-11];本文通过预还原实验与球团制备实验探究了高碳金属化球团的制备工艺,通过工业实验对应用进行研究,并介绍其冶金效果。

1 预还原实验

为满足电弧炉冶炼生产要求,高碳金属化球团的各项指标如表1所示。

表1 高碳金属化球团各项指标

在高碳条件下,采用先制球后还原的制备方案,会造成球团内碳元素氧化产生大量气体,从而降低球团强度甚至使球团开裂,影响成球质量[12]。因此球团制备所采用的方案为先进行预还原,使用石墨粉末还原铁精矿粉后,将得到的金属化粉末进行压球,故首先在实验室条件下开展预还原实验并对其结果进行分析。

1.1 实验设计

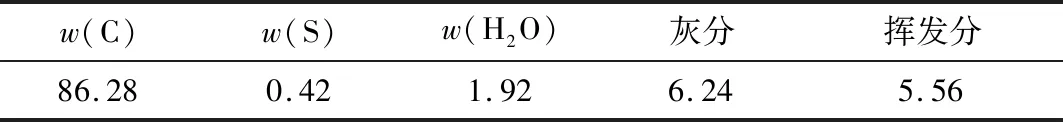

预还原实验采用石墨粉末与铁精矿粉原料,其成分如表2、表3所示。

表2 石墨粉末成分 %

表3 铁精矿粉成分 %

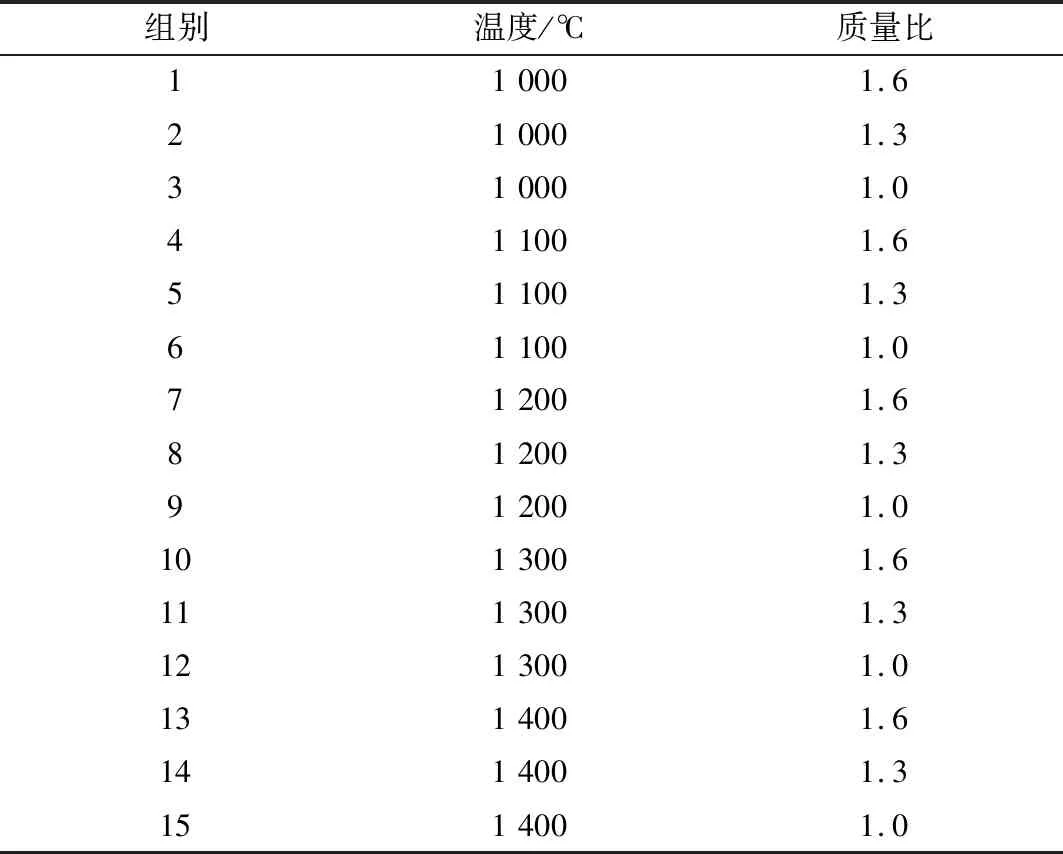

为使得预还原后得到的金属化粉末含碳量大于50%,考虑到石墨粉末烧损及铁精矿粉中Fe2O3的还原反应,石墨粉末与铁精矿粉的质量比应大于1,且反应温度应大于1 000 ℃。在预还原实验中,石墨粉末与铁精矿粉的质量比设计为1.6、1.3、1.0;反应温度设计为1 000、1 100、1 200、1 300、1 400 ℃;共进行15组实验,其方案见表4。

表4 预还原实验方案

1.2 实验结果

根据预还原实验方案,按总质量30 g分组进行配料,混匀,并装入50 mL的刚玉坩埚中在预设还原温度下焙烧60 min,取出后为坩埚加盖防止氧化,待其自然冷却,使用天平称量金属化粉末质量并测定其中化学成分及含量,记录数据。

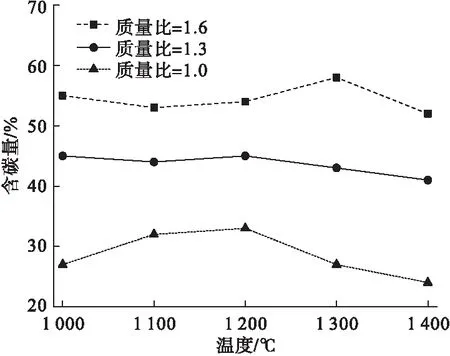

如图1、图2所示为不同温度及质量比下金属化粉末的金属化率及含碳量变化,可以发现,只有当石墨粉末与铁精矿粉的质量比为1.6时,才能保证金属化粉末的含碳量达到50%以上,在质量比为1.6的条件下,当温度在1 300 ℃时,金属化粉末的金属化率与含碳量最大,分别达到95%与58%。考虑到实际生产的条件限制,选取质量比为1.6、温度为1 200 ℃作为预还原方案,可得到金属化率与含碳量分别为91%与54%的金属化粉末,满足预期要求,并且更易于在生产中满足对于还原温度的要求,并且降低燃料的消耗,节约了生产成本。

图1 不同温度及质量比下金属化率变化图

图2 不同温度及质量比下含碳量变化图

1.3 补充实验

由于预还原实验中不同焙烧时间会导致石墨粉末与铁精矿粉中碳元素及铁元素的烧损及氧化量的不同,所以设计补充实验,以探讨不同焙烧时间对金属化粉末的金属化率及含碳量的影响。根据预还原实验结果,补充实验设计如表5所示,石墨粉末与铁精矿粉的质量比为1.6、温度为1 200 ℃,焙烧时间为10、20、30、40、50、60 min共计6组实验。

根据补充实验方案,按总质量30 g进行配料,混匀,并装入50 mL的刚玉坩埚中在1 200 ℃下焙烧不同的时间,取出后为坩埚加盖防止氧化,待其自然冷却,使用天平称量金属化粉末质量并测定其中化学成分及含量,记录数据。

如图3所示为补充实验中不同时间金属化粉末的金属化率及含碳量变化,可知,随着时间的增加,金属化粉末的金属化率与含碳量呈现先增加后降低的趋势,这是由于焙烧还原与元素烧损氧化综合导致的结果,当反应进行到40 min时,金属化粉末的金属化率与含碳量分别达到93%与58%,达到了实验预期,且具有生产周期短,能耗低的优点。故最佳预还原方案为:石墨粉末与铁精矿粉的质量比为1.6、温度为1 200 ℃,时间为40 min。

图3 金属化率及含碳量随时间变化图

2 球团制备实验

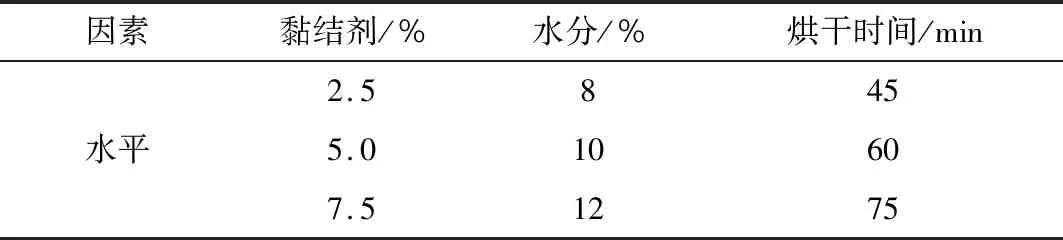

通过预还原实验获得合格的金属化粉末,进一步进行球团制备实验,获得满足密度强度要求的高碳金属化球团;球团密度主要由金属化粉末物性决定,使用合格的金属化粉末可以满足球团密度的要求;本节主要通过SPSS软件设计正交实验,考察黏结剂配入量、混入水分以及烘干时间三个因素对球团强度的影响。

2.1 实验设计与结果

如表6所示为正交实验所设置的因素及水平,通过SPSS软件设计9组实验,每组实验中,将金属化粉末磨细并加入相应的黏结剂及水分搅匀,进行压球,并在烘箱内保持120 ℃温度下进行烘干,共制备100个球团,进行落下强度测试,计算并统计其平均值,正交实验方案及结果如表7所示。

表6 因素及水平设置

表7 正交实验方案及结果

2.2 结果分析与补充实验

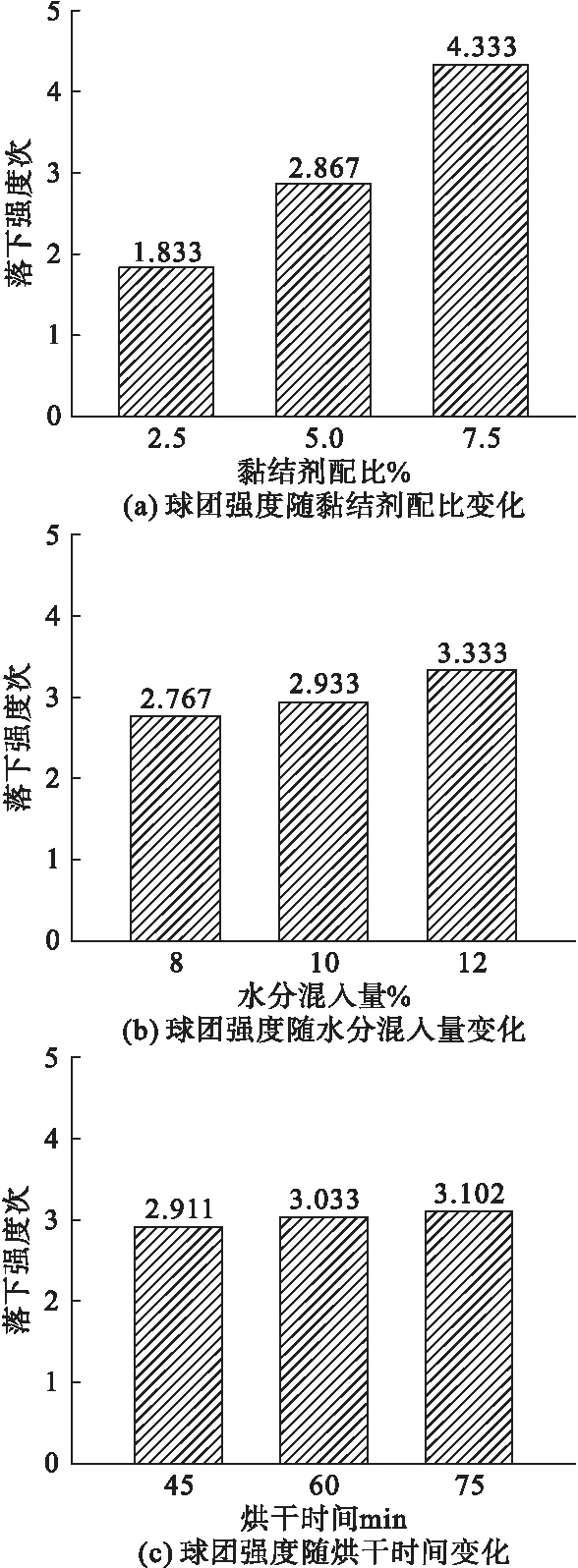

利用SPSS软件对实验数据进行处理,如图4所示为单因素对球团强度的描述统计图,其中图4(a)为球团强度随黏结剂配比变化图,图4(b)为球团强度随水分混入量变化图,图4(c)为球团强度随烘干时间变化图;可知,球团强度与黏结剂配比呈正相关,黏结剂配比不同水平之间均存在显著性差异,且只有当黏结剂配比达到7.5%时,球团落下强度超过3次;球团强度与水分混入量呈正相关,当水分混入量越大,其不同水平之间存在差异越显著,且只有当水分混入量达到12%时,球团落下强度超过3次;球团强度与烘干时间呈正相关,烘干时间不同水平之间相差不大,不存在显著性差异,且当烘干时间达到60 min,球团落下强度超过3次。

图4 单因素对球团强度的描述统计图

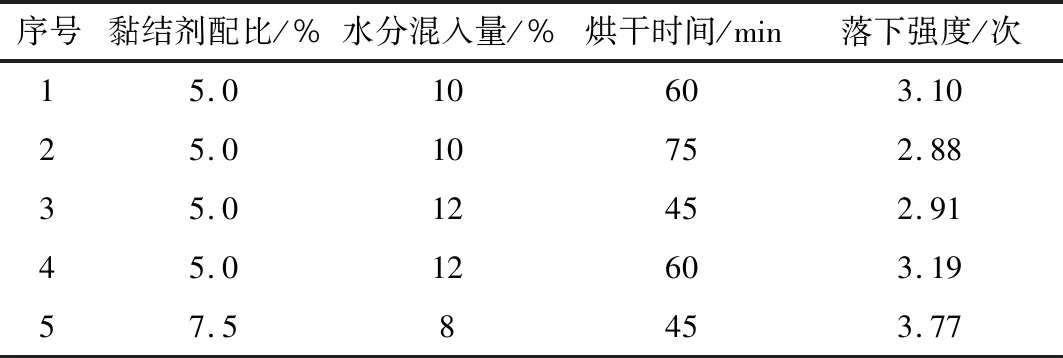

根据以上实验分析,可以看出序号为6、7、8、9的四组实验达到实验要求,同时,正交实验得到了各因素水平对球团落下强度的影响程度,依此进行补充实验,补充实验操作参考正交实验,其实验方案及实验结果如表8所示。

表8 补充实验方案及结果

通过补充实验,可知球团制备最佳方案为:黏结剂配比5%,水分混入量10%,烘干时间60 min。

3 冶金效果分析

高碳金属化球团技术应用于某钢厂90 t电弧炉冶炼,该厂90 t电弧炉采用料篮加料方式,在生产过程中,将高碳金属化球团铺入料篮底部,分批次与其他物料共同加入炉中,共计投入1 000 kg;当炉内废钢全部熔清后,将其余高碳金属化球团由炉口加入至熔池中,共计加入800 kg。通过对比高碳金属化球团加入前后的主要冶炼参数,探究并分析其在工业生产中的冶金效果。

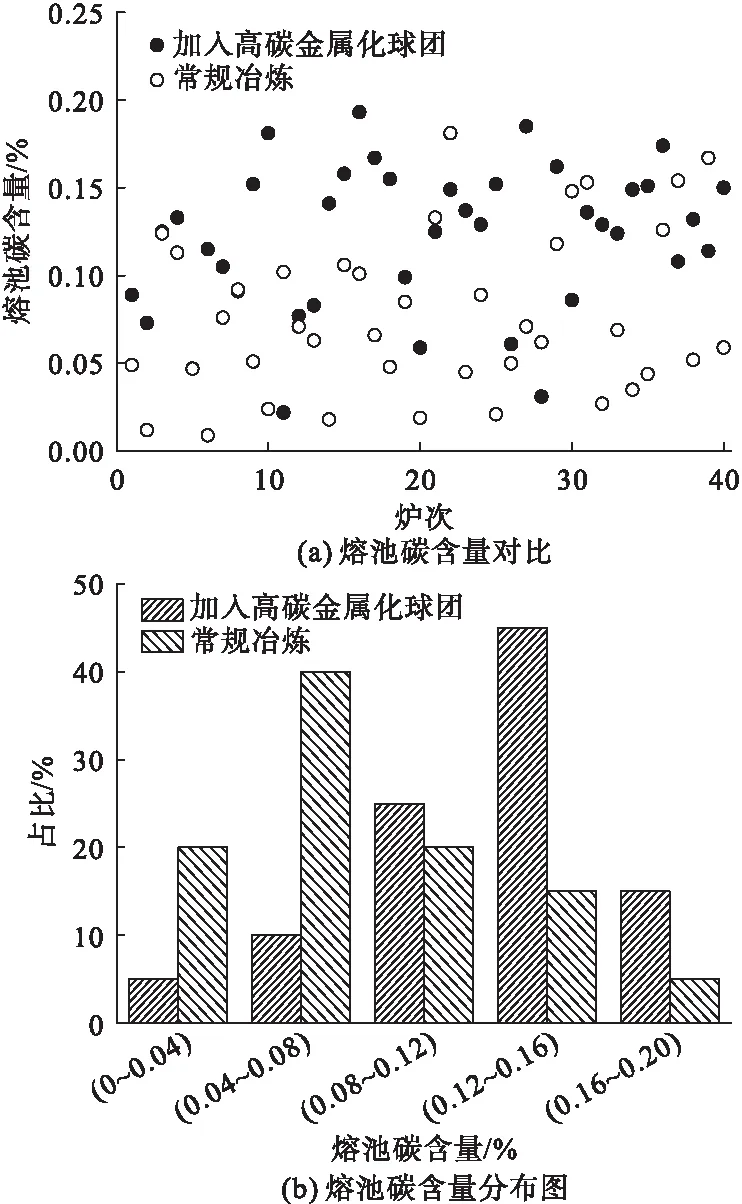

3.1 熔池增碳效果

图5为熔清时熔池内碳含量分布图,由图可知,加入高碳金属化球团可使熔清时熔池碳含量获得显著提高,熔清时熔池平均碳含量由0.077%提高到0.121%,增加了0.044%,达到常规冶炼熔清时熔池碳含量的157.1%。这是由于高碳金属化球团密度较大,能够进入钢渣界面以下进行反应,避免了在渣面的直接烧损,从而提高了碳素回收率。

3.2 渣中FeO变化

图6为渣中FeO含量分布图,由图6可知,加入高碳金属化球团可使渣中FeO含量显著降低,渣中FeO的平均含量由降低26.21%到23. 05%,减少了3.16%,达到常规冶炼渣中FeO含量的87.9%。这是由于高碳金属化球团能够进入钢渣界面以下进行反应,产生大量CO气体,带来良好的发泡效果,并大量还原炉渣中的氧化铁,进而降低了渣中FeO含量。

3.3 冶炼周期及电耗变化

如表9所示为90 t电弧炉冶炼周期与电耗对比,可知,加入高碳金属化球团后,冶炼周期由62.8 min降低到56.3 min,减少了6.5 min;同时,冶炼电耗由389.12 kW·h/t降低到375.33 kW·h/t,减少了13.79 kW·h/t。这是

图5 熔清时熔池内碳含量分布图

图6 渣中FeO含量分布图

由于高碳金属化球团在熔化期起到了渗碳助熔的作用,加快废钢熔化,从而缩短了冶炼时间,同时,由于高碳金属化球团具有良好的发泡效果,可以有效实现埋弧操作,增加电能的利用效率,降低冶炼电耗。

表9 90 t电弧炉冶炼周期与电耗对比

4 总 结

本文通过预还原实验及球团制备实验探究高碳金属化球团的最佳制备工艺,并将其应用于某钢厂90 t电弧炉冶炼生产中,研究分析其冶金效果,获得以下结论:

(1)为获得满足生产要求的高碳金属化球团,需要先进行预还原,即使用石墨粉末还原铁精矿粉,预还原的最佳生产方案为:石墨粉末与铁精矿粉的质量比为1.6,温度为1 200 ℃,时间为40 min。

(2)利用预还原得到的金属化粉末制备球团,应当满足球团强度要求,其最佳生产方案为:粘结剂配比5%,水分混入量10%,烘干时间60 min。

(3)某钢厂90t电弧炉应用高碳金属化球团进行冶炼生产后,熔清时熔池平均碳含量由0.077%提高到0.121%,渣中FeO的平均含量由降低26.21%到23.05%,冶炼周期由62.8 min降低到56.3 min,冶炼电耗由389.12 kW·h/t降低到375.33 kW·h/t,取得了良好的应用效果,改善了电弧炉生产指标。