SWRCH35K冷镦开裂原因分析及控制措施

2021-02-04刘志勇张洪彪王吾磊王国梁刘光绪左小坦

刘志勇,张洪彪,王吾磊,王国梁,李 海,刘光绪,左小坦,赵 立

(芜湖新兴铸管有限责任公司炼钢厂,安徽 芜湖 241002)

SWRCH35K作为高强度的紧固件代表钢种之一,广泛用于螺栓、螺帽等紧固件行业,SWRCH35K钢在冷镦过程中,变形量和变形速度较大,因此要求盘条具有较好的塑性及较低的加工硬化率。SWRCH35K冷镦螺栓的生产工艺为:Φ6.5mm盘条→酸洗→磷化/皂化→拉丝至Φ4.8mm→冷镦成螺栓(带法兰边/外六角)[1]。在冷镦生产中发现有两捆拉丝材冷镦成带法兰边的螺栓冷镦开裂,开裂比例为8%,外六角螺栓开裂比例为5%。裂纹形貌为法兰边开裂和外六角螺栓头部开裂。针对这一现象,对开裂螺栓及拉丝材进行了检验和分析,寻找冷镦开裂的原因。

1 SWRCH35K生产工艺

1.1 SWRCH35K生产工艺流程

该炼钢厂,拥有两座120 t顶底复吹转炉;3座120 t LF双工位、1座120 tRH双工位精炼炉;2台小方坯连铸机、连铸机配备自动下渣检测、结晶器电磁搅拌和末端搅拌。

SWRCH35K冷镦钢采用的生产工艺为:铁水→转炉→精炼→连铸(180 mm×180 mm)→轧钢。

1.2 SWRCH35K成分控制

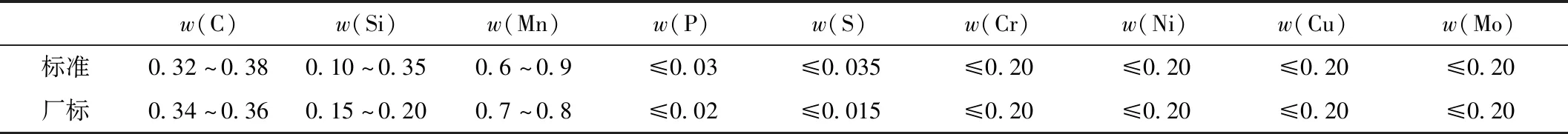

SWRCH35K成分按照表1进行控制:

表1 SWRCH35K成分 %

2 螺栓开裂形貌

在冷镦内六角螺栓和法兰边螺栓时,发现外六角的头部和法兰边有开裂,法兰边开裂螺栓酸洗后时发现通条有裂纹、伴有白色夹杂如图1所示,内六角螺栓开裂为裂纹形态不规则如图2所示。

图1 法兰边开裂形貌

图2 外六角开裂形貌

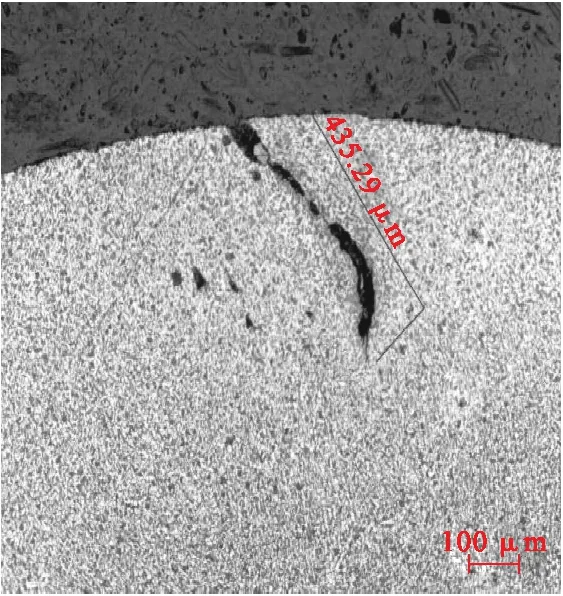

对兰边开裂螺栓试样进行高倍观察,发现法兰边的开裂螺栓裂纹深度为432.99~510.61 μm如图3、图4所示;其中在开裂螺栓内部及皮下300 μm有夹杂,而且裂纹周围存在的对称的增碳区域如图5所示。

图3 法兰边开裂高倍1

图4 法兰边开裂高倍2

图5 法兰边开裂金相组织

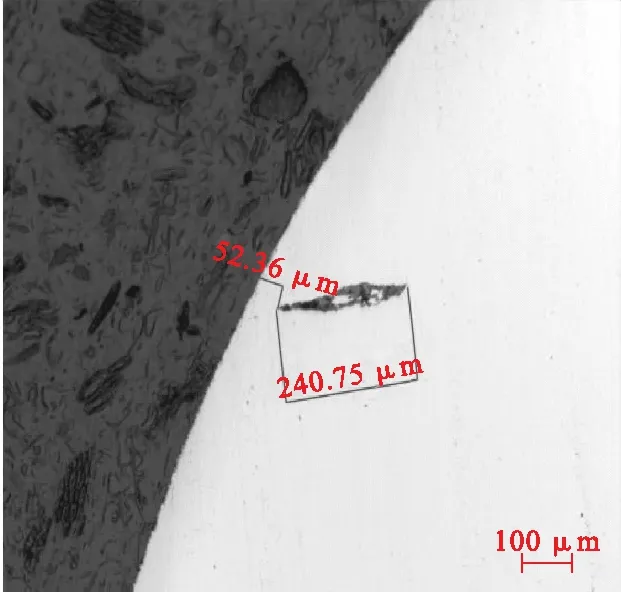

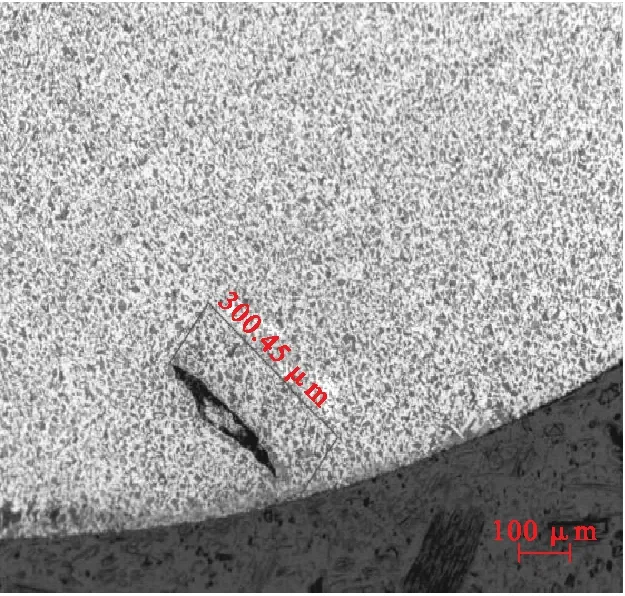

截取外六角开裂螺栓裂纹试样进行高倍观察,发现外六角螺栓裂纹深度为 240~300 μm,裂纹起始位置距离表面约50 μm。如图6、图7所示;其中在裂纹内部有夹杂,而且裂纹周围存在的对称的增碳区域如图7所示。

图6 外六角开裂高倍

图7 外六角开裂金相组

3 螺栓开裂原因分析

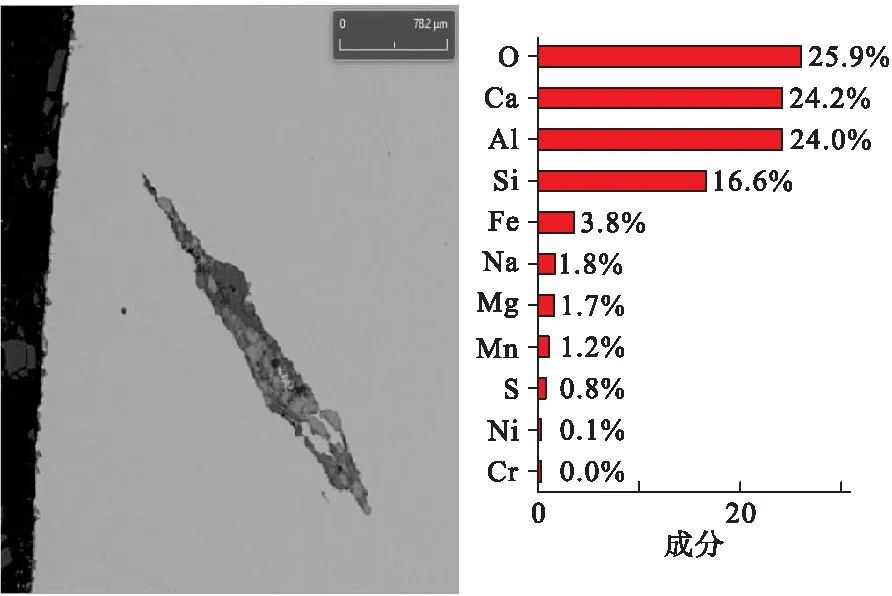

经扫描电镜能谱分析,外六角和法兰边螺栓缺陷试样里的夹杂物为脆性夹杂,主要成分为钙铝酸盐如图8、图9所示,同时含有保护渣中典型元素Na。确定该夹杂物为皮下卷保护渣所致。

钢中的非金属夹杂物破坏了钢的连续性和均匀性,由于钢的基体和非金属夹杂物线膨胀系数存在一定的差异性,在外应力作用下,使非金属夹杂物和钢的基体之间产生空洞或者形成相应的机械应力场,在局部区域形成破坏区,诱发对钢材断裂发生和扩展起了决定性作用[2]。

图8 外六角螺栓能谱

图9 法兰边螺栓能谱

4 夹杂物来源分析

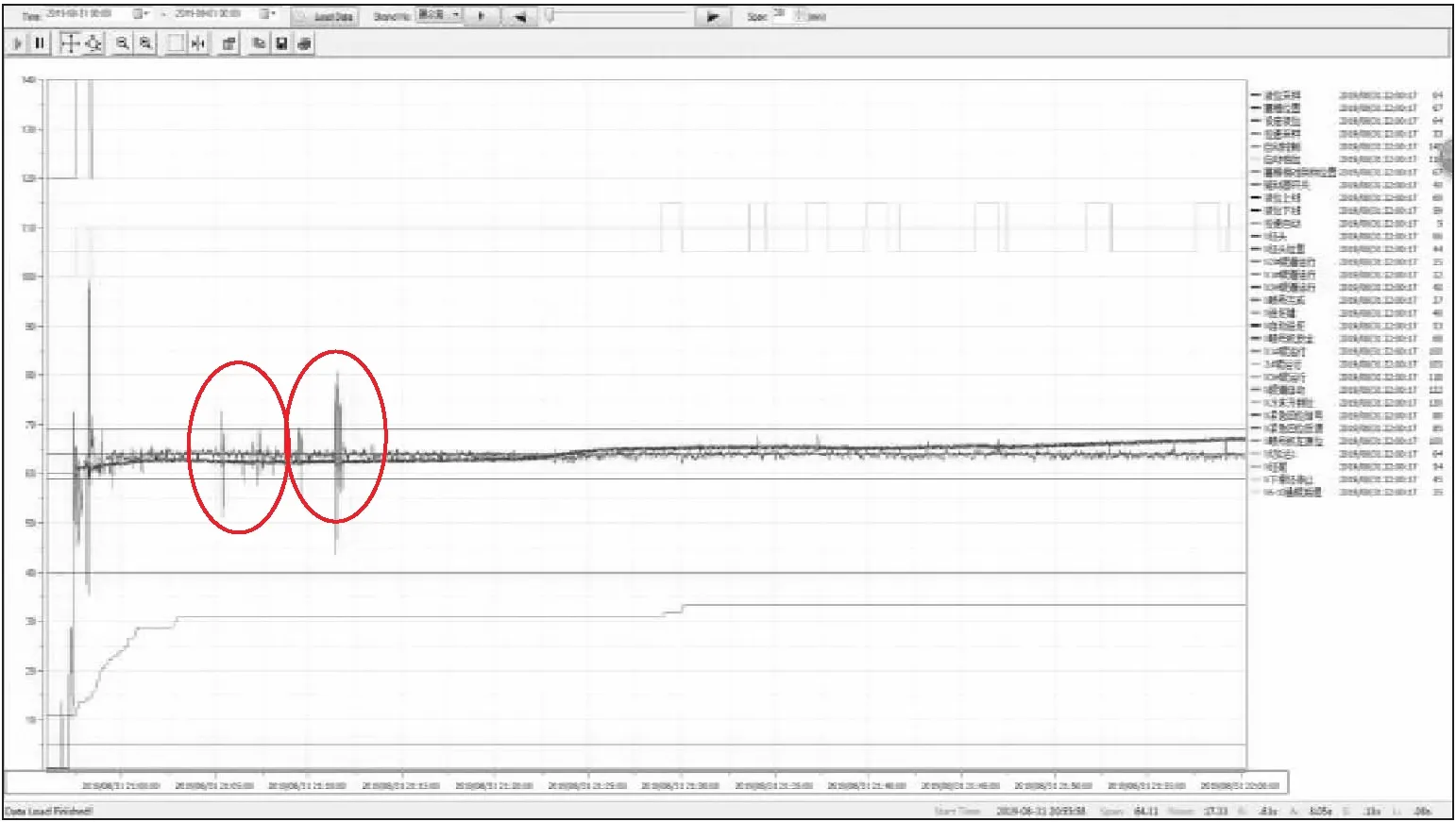

追溯本次开裂的批号的相应炉号,发现在生产过程中,部分流次有液面波动现象,波动范围在±8 mm如图10、图11所示。结晶器液面剧烈的波动导致富碳层极易卷入钢液,造成铸坯皮下夹渣,夹杂物周围出现增碳现象[3]。造成液面波动的主要原因:连铸使用分体水口,中间包水口与中间包底密封性较差,中包到结晶器钢水保护浇注较差,造成钢水在注入结晶器前发生二次氧化[4],造成水口部分堵塞,水口壁上粘有絮状物,造成钢水通道堵塞,从而造成结晶器液面的波动。

图10 6流自动液面

图11 7流自动液面

5 防范措施

(1)连铸中间包采取岩棉密封,包盖周围耐火泥密封。

(2)中间包使用双层覆盖剂。

(3)连铸使用整体水口,开浇之前对塞棒螺杆进行二次调整,全程大包套管氩封保护浇注。

(4)开浇前对中包进行氩气置换。

(5)套管插入深度为110~115 mm,过程中液面波动大于5 mm,进行甩废。

(6)结晶器采用自动加渣。

6 结 论

(1)盘条内部夹渣是造成螺栓开裂的直接原因,螺栓的裂纹是母材上带来,是从铸坯遗传而来。

(2)结晶器的液面波动是引起铸坯皮下夹渣的直接原因,而结晶器的液面波动是由于中包的分体水口保护浇注不当引起。

(3)铸坯的皮下夹渣破坏了钢的基体连续性,导致钢在轧制和冷镦变形过程中,夹杂物不能与钢的基体一样均匀变形,诱发裂纹的产生。

(4)通过使用整体水口;开浇前对中包进行清扫;塞棒螺杆的二次调整;浇注过程中做好大中包的保护浇注;注入中包前的氩气置换;以及确保合理的套管插入深度;结晶器保护渣采用自动加渣等措施,可以有效杜绝铸坯的皮下卷渣。