浅谈燃气辐射加热技术在海洋工程装备建造行业的应用

2021-02-04张亚西

张亚西,刘 上

(海油工程运营中心,天津 300452)

为落实中央和国家节能减排战略决策,工信部、科技部、财政部等三部委遴选确定了国家第一批节能减排先进适用技术,其中“船舶及海工涂装车间燃气辐射加热技术”确定为我国船舶海工涂装生产工艺中一项国家推广的先进适用技术[1]。该技术于2010年由中船重工集团研发成功,被国家知识产权局授予实用新型专利,并已应用于青岛北海船舶重工公司等单位。根据实践单位的测量数据,与传统热风对流加热方式相比,该技术具有快速升温缩短余热时间等技术优点,可提升涂装生产效率40%~60%,实现节能率约50%。该项技术节能减排、涂装效率提升和节约成本效果明显[2-3]。

从节能减排、绿色发展的理念出发,结合海洋工程装备建造涂装工艺的特点和要求,经过对该项技术的安全性、可靠性、对人体健康的影响、对涂装质量影响等方面进行论证,结合该技术实际应用的案例,认为该技术可以应用于海洋工程装备工件涂装加热环节。

1 海工装备建造涂装工艺特殊性

海工涂装车间内的涂装生产工艺加热,不同于一般机电生产车间的生产采暖,其特殊性体现在三个方面:1.加热能力,须把体积45 m×40 m×8 m(长×宽×高)、质量480 t、冬季温度-20 ℃的冷钢铁海工工件加热到+20 ℃左右,以达到高效优质的涂装工艺要求;2.加热方式,须符合国家防火消防安全标准要求并获得书面批准;3.加热效率,须在涂装车间4~12次/h通风换气的条件下保持高效节能。

任何传统的热风对流加热方式以及一般的燃气辐射加热装置,都不能同时满足上述三个条件。目前,国家工信部等三部委及国家消防安全标准部门确认批准的、能够同时满足海工涂装车间生产工艺加热上述三个特殊性条件的,只有涂装车间燃气辐射加热技术。

2 燃气辐射加热技术

2.1 燃气辐射加热技术原理

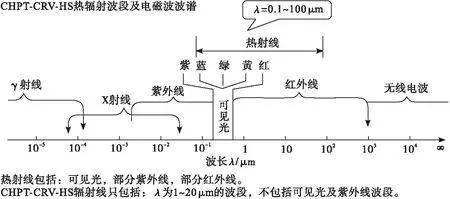

自然界热传递的方式只有三种,热传导、热对流、热辐射。涂装车间燃气辐射加热技术原理是热辐射理论。辐射是物质保持其原有化学性质基础上而发生电磁能量释放,热辐射是宇宙热能量传播的基本方式。热辐射不是放射,对人体是安全的。电磁波的波长范围,从几纳米到几千米,包括:宇宙射线、X 射线、紫外线(波长小于紫光波长0.38 μm以下)、可见光(0.38~0.76 μm)、红外线(波长大于红光波长0.76~1 000 μm以上),以及微波、无线电波(雷达波、视频波、广播波)。人类利用不同波长的电磁波效应,实现不同的服务目的,如图1所示。

图1 燃气辐射加热技术热辐射波段示意图

燃气辐射加热系统是一种低强度电磁波(波长1~20 μm)辐射加热系统,将燃气内含热能,通过热能发生、辐射、反射装置,转换为辐射热能;通过热辐射直接对分段加热,使分段首先接收热能之后,通过热传导使分段温度达到均衡,有效满足分段涂装工艺的温度要求;并因其与环境温度的差异,释放储热量,通过热对流,使整个涂装车间环境温度加热。其特点是快速升温、均衡加热、缩短干燥固化时间、提高涂装生产效率。可实现节能、减排目的,显著提高涂装生产效率。加热升温时间为0.5 h。

燃气辐射加热技术把一次能源(天然气、液化气等)转换辐射热能,而且只产生波长为2~20 μm的热射线(即一种特定波长的电磁波)。这一段波长的热射线,既能有效地提供热辐射能,又避免了产生可见光的能源浪费及紫外线伤害,又避免了0.76~2 μm波段高温引起火灾及爆炸的危险性。同时,辐射热发射源(即辐射管集成)温度≤400 ℃,物理表观是辐射管“不发红”,物理接触温度尚不至于“引燃”油漆,消除了安全隐患。

2.2 燃气辐射加热技术与传统热风加热方式对比

燃气辐射加热技术加热原理,决定了其应用对于海工涂装加热工艺的技术特性,与传统热风加热方式相比,对涂装工艺具有其独特的技术优点。

(1)热量损失少,升温快。传统热风加热需要7个环节,才能让工件受热,而辐射加热只需要两个环节,减少传递环节热能损耗,提高加热升温速度。

(2)消除涂装生产微尘污染隐患。燃气辐射加热技术传热方式是辐射,避免了传统的热风加热而导致的微尘吹拂,从而从加热工艺的技术上,根本性地避免了海工涂装加热可能造成的微尘污染。

(3)避免涂装橘皮现象。传统热风加热为了提高温度须加大风流,有时则可能导致海工工件漆面被热气流造成吹纹起皱,甚至橘皮。燃气辐射加热技术的辐射加热可避免这种质量隐患。

(4)提高涂装润泽感观。对比热风吹干的漆膜表面, 燃气辐射加热技术加热传热过程中不会产生气流,可以使海工工件涂装表面更加明亮、润泽,提高涂装表面品质感观。

(5)加热效率高。由于热空气向上漂、冷空气向下沉,传统的热风对流加热方式,热能集中在屋顶,车间下部涂装作业的工件缺少热量输入,且传热速率低,影响生产效率。燃气辐射加热技术的辐射热能不加热空气,直接把热能传递给工件及地面,当工件和地面受热后温度升至高于环境温度的情况下,再向环境空气中散发热量,整个涂装车间可形成一个上下基本均衡的温度体系,加热效率大幅度提升。

2.3 燃气辐射加热技术流程

涂装车间燃气辐射加热技术的范围包括天津海工基地4个涂装车间加热、涂漆、指干和室内固化生产过程中的加热工艺。

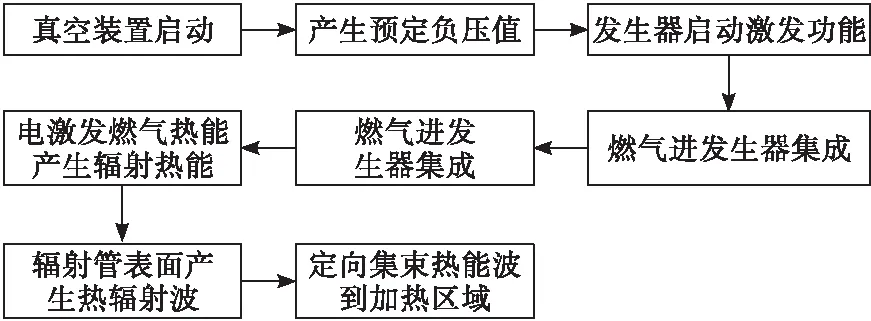

涂装车间燃气辐射加热技术加热系统运行流程如图2所示。

图2 系统加热运行流程

3 燃气辐射加热技术实践案例分析

3.1 青岛北海船厂涂装车间燃气辐射加热系统

青岛北海船厂是燃气辐射加热技术的研发单位之一,于2008年起应用燃气辐射加热技术起先后新建、改造了工厂全部14个船舶涂装车间。经过十多年的平稳运行,证明燃气辐射加热技术是安全、可靠的,对人体健康和涂装质量是没有负面影响的,其节能减排效果是显著的(节能率达63.7%)。

3.2 天津海洋工程装备制造基地项目

在建的天津海工基地采用了燃气辐射加热技术,考虑到实际工艺要求,其采用了“燃气辐射加热系统+燃气热风加热系统”方式,预计其节能减排效果和经济效益明显。

1)节能减排效果分析

天津海工基地共计4间喷漆间,尺寸分别为46 m×48 m二间,净空高度13.0 m;39 m×48 m二间,净空高度10.0 m。假设室外温度-9 ℃,涂装需要温度约20 ℃,冬季按120天计算。

(1)“燃气辐射加热系统+燃气热风加热系统”方案,计算考虑分段加热0.5 h(燃气辐射加热系统),喷漆4 h(燃气热风加热系统),固化11 h(燃气辐射加热系统)。经计算,0.5 h加热(燃气辐射加热系统)燃气耗量约为355 m3,4 h喷漆作业(燃气热风加热系统)燃气耗量约为1 657 m3,11 h固化作业(燃气辐射加热系统)燃气耗量约为1 420 m3,总计每天燃气耗量约为3 432 m3,则年耗量约3 432×120=411 840 m3。

(2)只采用燃气热风加热方案,计算考虑分段加热2 h,喷漆、固化14 h。经计算,2 h加热燃气耗量约为1 396 m3,14 h喷漆、固化燃气耗量约为5 863 m3,总计每天燃气耗量约为7 259 m3,则年耗量约7 259×120=871 080 m3。

综上所述:相比传统热风对流加热方案,“燃气辐射加热系统+燃气热风加热系统”方案,理论上比采用燃气热风加热方案年节省燃气871 080-411 840=459 240 m3,节能率为53%,减排CO21 450 t。

2)经济效益分析

按照上述节能预测,按天津工业天然气3.25元/m3计算,可节约企业生产成本149.3万元/年。“燃气辐射加热系统+燃气热风加热系统”方案中燃气辐射加热系统投资为950万。经计算,则燃气辐射加热系统投资回收期约为6.4年。

4 结 论

绿色发展是国家“十三五”五大发展理念之一,节能增效是企业降低成本、提高核心竞争力的有效手段。天津海工基地采用国家遴选推广的涂装车间燃气辐射加热技术,即可以为企业节约生产成本,又可以取得明显的减排效果,降低和控制空气污染。天津海工基地应用该技术具有显著的企业效益和的社会效益。