真空退火炉智能化的改造设计及实现

2021-02-04郭长远杨少武刘杰林

郭长远,杨少武,刘杰林

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2. 中色(宁夏)东方集团有限公司,宁夏 石嘴山 753000)

1 背景介绍

真空退火是钽、铌等稀有金属生产过程中的关键工艺,稀有金属通过在高真空环境下进行消除应力,再结晶退火用来改变晶粒结构、细化组织、软化材料,还可以达到防止氧化、除气、脱脂、使氧化物蒸发,以提高产品表面光亮度和机械性能。公司现有数台2000年以前国内外生产的小型真空退火炉,炉室工作空间为Φ800 mm×2 000 mm,工作温度1 450 ℃,极限工作温度:1 550 ℃;温度均匀性:≤±5 ℃;极限真空度:2.0×10-4Pa,加热功率200 kW。这些退火炉用继电器、接触器控制,温度控制采用岛电的FP93程序控制器。所有控制操作都需要人工手动完成,温度、真空度等生产过程中的重要参数都需要人工记录,数据记录易出错、效率低、产品数据的可追溯性差。现在就这些退火炉做智能化改造的控制思路、硬件构成、软件等技术介绍如下。

2 系统功能介绍

退火炉选用西门子PLC 1214C做控制系统,完善冷却循环水系统,水压、流量数据的采集、完善真空系统的连锁互锁动作、升级加热控制系统,使得温度的程序控制温度的准确度、控制精度、温度的均匀性都彻底改善[1]。用上位机组态做数据的记录和监控,并将这些退火炉组成一个小局域网,建立一个远程服务器,实现数据在本地和远程记录的双备份,并将设备的监控运行信息发布到云端,设置权限的人员实时访问,并将设备的运行情况及重要信息实时的发布到指定人员的手机上。控制程序设计同时也加入了一系列的预处理程序,可以实现模拟操作者在现场实时操作设备,达到无人值守的目的。

3 总体方案的设计

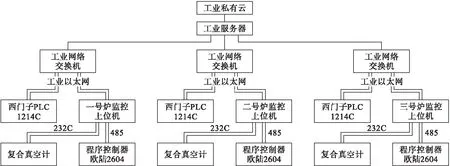

退火炉系统的网络控制架构如图1所示。

图1 退火炉系统的网络控制架构图

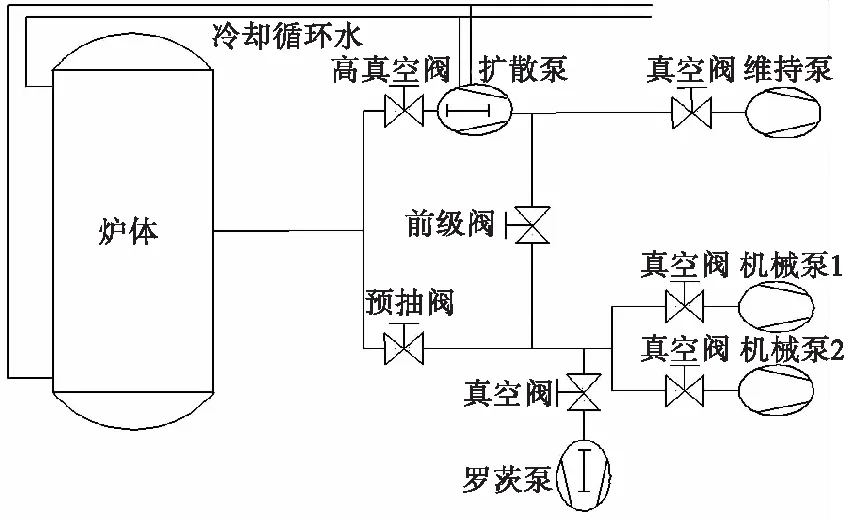

如图1所示,每台退火炉系统由上位机、PLC控制系统、真空系统、温度控制系统、循环水系统等部分构成,现场通过RS232、RS485、工业以太网、GSM网络进行数据的传输和交互。PLC接收循环水系统中的压力、流量、压缩空气的压力、温度传感器的温度信号、控制着各个机构的动作在接收各个动作反馈的动作信号,传至上位机保存,实时监测着温控系统的温度控制程序是否正常,时刻防止异常情况的出现。结合真空退火炉工作示意图(见图2)介绍本退火炉工作过程。

图2 真空退火炉工作示意图

如图3所示,本退火炉在设计上分为单动、手动、自动三种操作模式。

单动模式遵循原设备的所有控制方式不变,设备的每一步动作都需要操作者手动操作,仅就设备的数据记录无需手工记录。

手动方式是将如图2所示的各个泵、阀、加热等动作做了必要的连锁互锁,用来防止误操作而引起的设备异常、产品异常。

自动方式只要操作者装好产品设定好或从工艺库中选择好工艺曲线,按动自动启动按钮,设备进入全自动运行状态,退火炉自动的装载工艺曲线,并且比较工艺曲线是否被载入欧陆的2604程序控制器中,扩散泵预热、维持泵预抽、预抽阀自动开启关闭、机械泵启动、罗茨泵启动、前级阀、高真空阀、扩散泵启动等一系列动作由PLC自动控制执行。

真空度到达预设值时加热自动启动。温度是否受控,是由PLC通过自身的温度模块进行监控。通过历史数据分析PLC计算完成工艺曲线、产品出炉的具体时间,也可以让PLC选择合理的时间段加热、保温以利用阶梯电价降低生产成本。在这个过程中所有可能出现的故障都做了预处理动作,出现的什么样故障就执行相应的预处理程序,PLC还通过自身的模拟量模块实时监测加热的电流、电压、扩散泵的电流、电压,防止出现异常,这些功能都经过严格的测试,如退火过程中如果真空降低到一个阈值,加热曲线会保持或停止,如果真空好转到可以继续加热的阈值,加热曲线就继续运行,如果真空又一次恶化要停止加热,真空继续运行直至温度降到室温,工作过程的异常会做报警记录,同时将信息通过GSM网络发送到指定人员手机上。

通过权限设置,技术工程师、操作员可以通过权限登录到云端查看设备的相应监控信息,设备监控界面中上位机远程服务器的显示信息一致,信息在分级授权。所有人的操作也将记录在上位机和远程服务器中,可以为后续问题的处理及产品性能优化工艺提供全方位的信息。

在自动模式中因为考虑到设备无人值守,所以对退火炉长期以来出过的所有故障都做了预处理程序。循环水断水、压缩空气断气、设备断电异常情对产品和设备是致命的威胁[2]。真空退火炉确保断电、断循环水的应对措施,采用了双电源供电并自备UPS电源、应急柴油发电机组、应急事故水、能做到断电、断水的极端情况下上位机、PLC控制系统电不中断、事故冷却水5 s内提供。平时的加热过程中加热带断裂、加热电流不平衡等问题都能判定是否中断工艺曲线还是完成工艺曲线,这和炉内的温度均匀性有关,如果炉内前中后区的控制偶、监测偶显示炉内温度不均匀则就停止工艺的执行,否则先执行完,产品出炉后再处理。

图3 真空退火炉控制模式

设备的三种操作模式可以无扰动平滑切换,不论设备是何种模式,其每一个操作者登录记录、生产批次记录、设定数据记录,每一个动作操作,每一秒钟真空度、温度、电流电压等数据都实时保存。

3 硬件设计

3.1 加热系统

本加热系统采用智能程序控制器欧陆2604,控制欧陆调功器7 100 A推动2 000 VA的磁性调压器带动加热器工作,控制热电偶和表面检测偶为C型热电偶,用欧陆的3204温控表做温度巡检,同时PLC模块也设计了温度传感单元,同时监测温度情况。欧陆2604这一回路组成一个闭环控制系统,而3204、PLC温度单元又是一个大闭环监控,异常时也可以直接控制加热。

3.2 真空、循环水及压缩空气系统

真空系统采用机械泵、罗茨泵、扩散泵三级抽空,用复合真空计测量,另外还在炉膛处加装了SMC的数字压力开关做独立的监测,防止真空的异常。循环水系统在主管道、炉体、扩散泵体都加装了压力传感器和流量传感器这些传感数据实时记录、实时参与控制。压缩空气控制是将主管道压力,分支管道压力及空压机房空压机信号接入本设备PLC,防止意外的发生。

3.3 控制系统

本地的设备动作是用西门子PLC1214C为控制核心,结合开关量I/O模块、模拟量I/O模块、温度模块、GSM通信模块,经过PLC内部预先设计好的程序执行各自的动作,及与研华工控机、复合真空计、温控仪等的通信。

4 软件设计

软件的设计分为PLC程序的设计和上位机组态程序的设计。

PLC程序使用西门子TIA博图V14SP1设计,该软件是一款全新的全集成自动化软件,是业内首个采用统一的工程组态和软件项目环境的自动化软件,几乎适用于所有自动化任务。借助该全新的工程技术软件平台,开发者能够快速、直观地开发和调试自动化系统。TIA博图作为一切未来软件工程组态包的基础,可对西门子全集成自动化中所涉及的所有自动化和驱动产品进行组态、编程和调试。直观、高效、可靠是TIA博图软件的优点,支持类Windows操作,拖拽、粘贴复制、自动同步硬件组态、高级语言、梯形图混编、编程的束缚很少。常规逻辑控制使用梯形图、语句表、做计算分析用C语言建立模型,非常方便,在线调试、离线仿真也简单直观。但是博图软件也存在着版本兼容的问题,软件太大,非常影响编程计算机的运行速度。

上位机组态采用的亚控组态王6.6版本,本地上位机设计好所需界面,远程服务器集成上位机的程序,通过WEB发布的功能发布到企业云端。

6 结 语

这些改造后的退火炉已正常使用18个月,运行良好。期间也出现过2次问题,通过记录数据分析,能很快锁定故障的原因,解决问题。一次为工艺保温过程中报警加热电流不平衡,但当时炉内温度正常,未停炉,待到出炉后检视加热带发现一根加热带烧损严重。一次为抽真空的过程中高真空阀开启异常连续两次设备自动平稳停止运行,后来经过分析实验发现炉体密封泄露,设备及时的停止避免了产品的被氧化的危险。

通过本次退火炉的成功改造,使这些老旧退火炉重新焕发了生机,为同类退火炉的设计或改进提供了宝贵的经验,在工业加热炉具有广泛的推广价值。