能量平衡理论在电炉节能方面的运用

2021-02-04赵伟杰张艳梅仇秋玲

赵伟杰,张艳梅,仇秋玲

(1.上海电气集团股份有限公司中央研究院,上海 200000; 2.江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

目前,世界钢铁制造普遍采用的炼钢方式主要有转炉炼钢和电炉炼钢,相比转炉炼钢,电炉炼钢具有工序短、投资省、建设快、节能减排效果突出等优势[1-2]。进入 21 世纪后,由于废钢资源的限制,我国电弧炉开始普遍使用铁水热装技术,铁水提供了大量的物理热和化学热,减少了废钢中残余金属元素带来的污染,是电弧炉炼钢高效、节能的首选条件[3-4]。

某钢铁集团为降低电炉冶炼电耗和生产成本,积极推行 “高热装铁水比”冶炼制度,某车间100 t Concast电弧炉自投产以来,一直存在冶炼电耗高、氧耗高及生产成本高等问题。本文通过理论和统计相结合的方法建立电炉能量平衡模型,分析了电炉冶炼过程中的能量输入输出情况,找到了能量损失的缺口,并提出了节能降耗的有效措施,降低了电炉冶炼电耗和生产成本。

1 能量平衡模型的建立

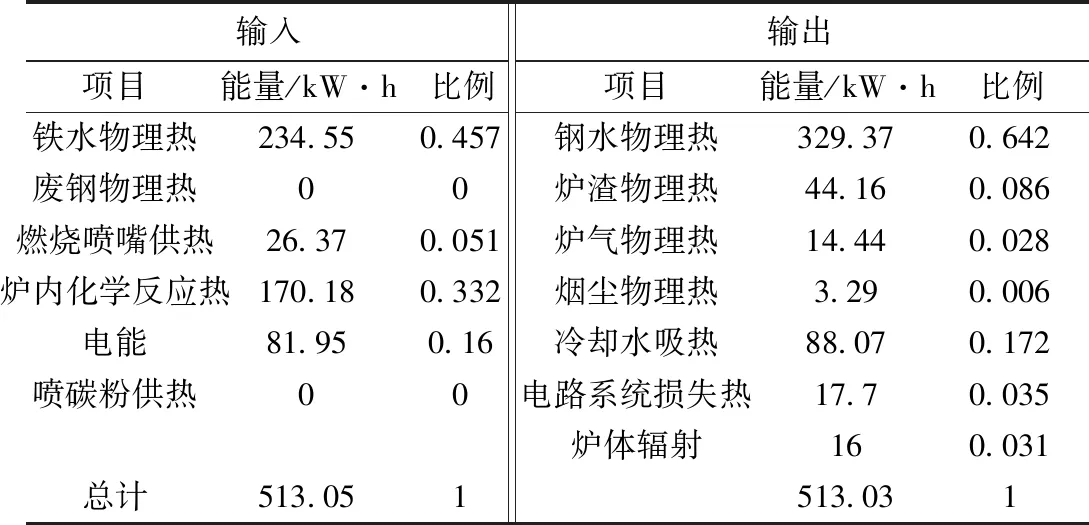

电炉炼钢过程的物料及热平衡是建立在物质与能量守恒的基础上,通过研究整个冶炼过程中的物料及能量收支项,可以为改进操作工艺制度,确定合理的设计参数提供定量的判断依据[5-6]。100 t电炉车间铁水成分、温度、废钢结构及冶炼终点不稳定,在生产过程中随机因素变化较大时会影响模型计算的准确性。为减小偶然因素的影响,本文以物料平衡和热平衡为基础,并运用统计学方法筛选出200炉中高碳钢的生产数据,作为能量平衡计算的依据。能量平衡分为热量输入项与热量输出项两大类,输入项包括铁水物理热、废钢物理热、烧嘴燃烧热、化学反应热、电能、喷碳粉供热,输出项分为铁水物理热、炉渣物理热、炉气物理热、炉尘物理热、冷却水吸热、电路系统损失热、炉体辐射热量。

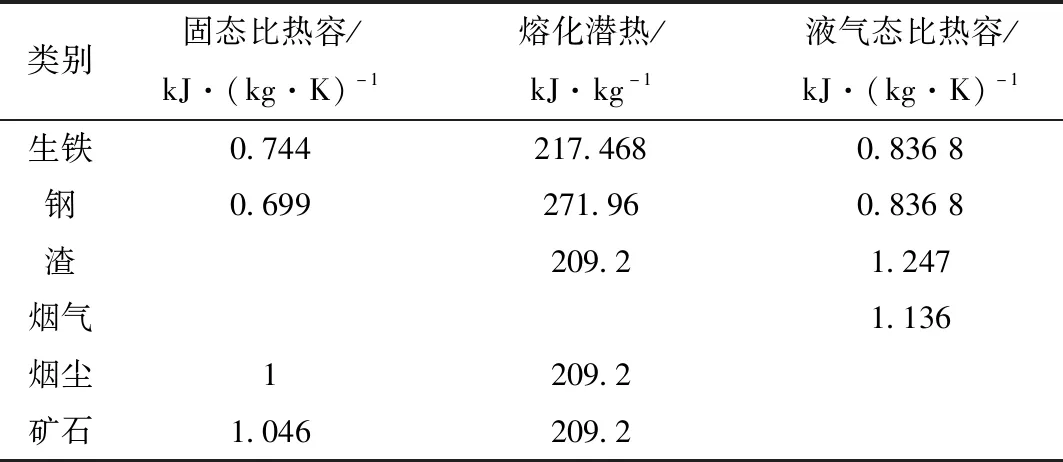

能量平衡模型的主要计算参数如下:①入炉废钢为25 ℃,平均成分设为w(C)=0.1%,w(Si)=0.2%,w(Mn)=0.4%,w(P)=0.015%;②入炉铁水质量及成分为测量值,设入炉铁水温度为1 300 ℃;③炉渣成分为车间电炉炉渣的平均值:w(CaO)=34.07%,全铁含量为24.65%,w(FeO)=22.24%,w(Fe2O3)=10.41%,设炉渣平均温度为(出钢温度-200) ℃;④每炉钢烟尘质量为每天收集的烟尘总量/炉次,炉尘成分w(FeO)=77%,w(Fe2O3)=20%;⑤钢铁料消耗为月钢铁料消耗平均值,为1 105 kg/t;⑥电炉冷却水系统包括烟道、炉盖、炉壁、氧枪及偏心块冷却系统,各个部分带走的热量由进出水温和流量计算得到;⑦电能有效热利用率75%~82%[7],本文取78.4%;⑧每炉钢余渣量约为7~10 t,设所有炉次余钢余渣量相同,均为8 t。⑨原料平均比热容及铁水中元素反应热如表1、表2所示[8-9]。

表1 原料平均比热容

表2 化学反应热(25 ℃)

2 结果与讨论

2.1 热平衡计算结果与分析

熔池主要输入能量来源为铁水的物理热、化学反应热、电能和喷嘴燃烧供热,主要输出能量包括钢水、炉渣、炉气的物理热、冷却水带走热量、炉体辐射和电炉系统热损失。表3为熔池中每吨铁能量平衡计算结果,从表3中可以看出,主要热量来源为铁水物理热、钢水有效热利用率仅为64.2%,熔池中大量热量被冷却水、炉渣、炉气带走,其中电炉冷却水带走热量占17.2%,炉渣带走热量占8.6%。表4为电炉冷却水系统中各个模块带走的热量,其中烟道冷却水模块、炉盖冷却水模块及钢渣界面以上的炉壁冷却水模块带走的热量主要来源于高温炉气的热交换,因此炉气带走的热量在损失的热量中占很大比重。

表3 吨铁能量平衡表

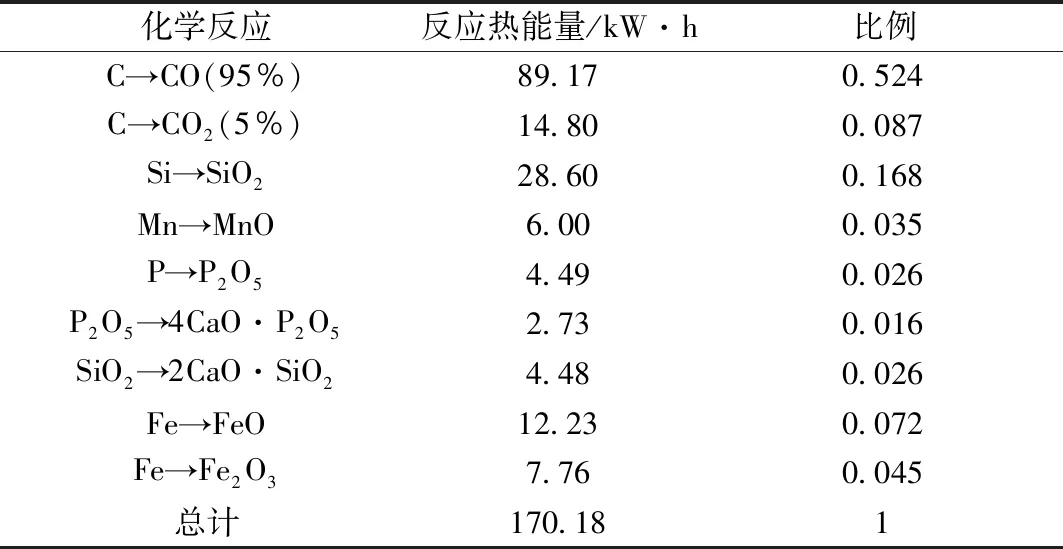

表5为电炉熔池中各个元素化学反应热,炉内化学从能量输入的角度看电炉炉气中C转化为CO2占比为5%,说明炉气中CO的二次燃烧率很低,一般电炉炼钢中30%~40%CO发生二次燃烧[10],这可能是因为烟道抽气量较大,生成的烟气在钢渣界面停留时间较短[11],CO主要在熔池外燃烧,二次燃烧产生的热量主要被烟气及冷却水带走。

表4 冷却水系统各个模块带走的热量

表5 熔池中各个元素化学反应热

2.2 烟道参数优化

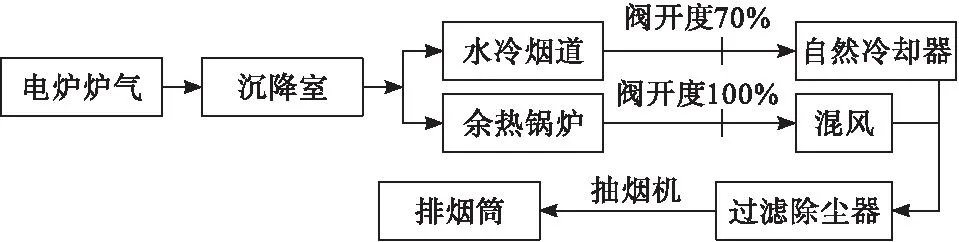

图1为车间电弧炉烟道除尘工艺流程图,电炉冶炼过程中产生的高温炉气在主风机负压的作用下通过沉降室,一部分烟气经余热锅炉吸收热量产生蒸汽,混风后进入过滤除尘器,经烟筒排入大气;另一部分烟气进入水冷烟道冷却系统,经喷水冷却降温后进入过滤除尘器,然后排入大气。试验前余热锅炉冷却系统阀门开度为100%,流量约为20万m3/h(标准),水冷烟道系统阀门开度为70%,流量约为30万m3/h(标准)。试验保持余热锅炉阀门开度100%不变,将水冷烟道的系统阀门开度由70%降低到30%,考察烟道参数优化电耗和车间环境情况。

图1 电弧炉除尘工艺流程

2.3 烟道参数优化效果

生产过程跟踪表明,烟道参数优化后车间生产过程平稳,车间空气环境良好,和试验前无明显差别。图2为烟道参数优化前后电炉吨铁电耗和铁水比的关系,图中灰色、黑色线条分别为拟合的试验前、后吨铁电耗与不同铁水比的变化关系曲线。从图2中可以看出,随着铁水比的增加电炉吨铁电耗是降低的;铁水比越高,电炉节省的电量越少;在相同铁水比条件下,铁水比越低节省的电量越多,根据图2中拟合的电耗与铁水比关系可以看出,当铁水比为0.65时,试验前吨铁平均电耗约为76 kW·h,烟道参数优化后吨铁平均电耗约为56 kW·h,因此,烟道参数优化后节省电量约20 kW·h·t-1。烟道参数优化后节省电量的主要原因可能是减小了炉气和冷却水带走的热量,并且增加了炉气在钢渣界面的停留时间,提高了CO的二次燃烧率,熔池内化学反应热增加,减少了电炉冶炼电耗。

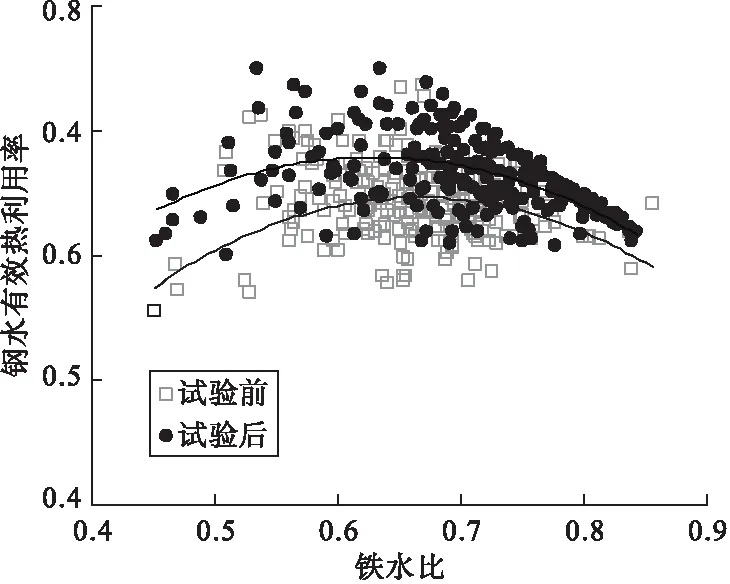

钢水有效热利用率是指钢水物理热与总输入能量的比值,反映了熔池的热利用效率。图3为试验前后钢水有效热效率与铁水比的关系,图中灰色、黑色线条分别为拟合的试验前、后钢水有效热利用率与不同铁水比的变化关系曲线。从图3中可以看出,试验后钢水有效热利用率是提高的,随着铁水比的增加,熔池的热效率先升高后降低,当铁水比达到0.6~0.7(即铁水装入量为67.2~78.4 t)时熔池的热效率最高,这是由于铁水比较低(如兑入一包铁水),熔池形成较慢,冶炼前期通电的较长时间段内电极不能埋弧操作,造成了大量的电能损失;当铁水比较高(如兑入两包铁水)时,产生的烟气量多,较多的热量被烟道及冷却水带走。热平衡计算对电炉“高热装铁水比”冶炼模式的指导意义:当高炉铁水不充裕时,应避免“一包饿、两包撑”的现象,应分开兑入,可以有效提高熔池的热利用率,降低电炉冶炼电能消耗。

图3 钢水有效热利用率和铁水比的关系

3 结 论

本文通过理论和统计法相结合的方法建立了电炉能量平衡模型,分析了电炉冶炼系统中能量输入输出情况,研究发现:

(1)电炉损失的热量主要被冷却水、炉渣及炉气带走,熔池内CO二次燃烧率较低是熔池热效率低的重要原因;

(2)烟道参数优化后提高了电炉熔池的热利用率,降低了电炉冶炼电耗约20 kW·h·t-1。

(3)当铁水比达到0.6~0.7时,熔池的热利用率最高,当高炉铁水不充裕时,应避免“一包饿、两包撑”的现象,应分开兑入,可以有效提高熔池的热利用率,降低电炉冶炼电能消耗。