敏感性储层低伤害压裂液体系研究

2021-02-03王建东周广清孟宪波单昕董臣强王军

*王建东 周广清* 孟宪波 单昕 董臣强 王军

(1.胜利油田分公司油气勘探管理中心 山东 257000 2.中石化新疆新春石油开发有限责任公司 山东 257000)

压裂液是非常规油气开发增产改造过程中的核心技术之一,压裂液对储层适用性的高低决定了压裂效果,矿井开采效益[1-3]。目前国内外最常用的是水基压裂液,适用于大多数油气层和不同规模的压裂改造[4]。但是水基压裂液会对水敏储层造成粘土迁移和膨胀,伤害储层,因此常规水基压裂液体系无法满足特殊储层的压裂要求。压裂过程会伤害储层,造成裂缝堵塞、封闭,从而导致压裂失败[5]。

一般认为杨氏模量越大,岩石越不易发生形变,保持裂缝的效果越好,泊松比越低岩石越易形成裂缝。对于敏感性储层,压裂过程中易受到外来流体影响,造成孔喉堵塞,对地层造成二次伤害[6]。注入压裂液一段时间后,由于破胶水化后流体滤失,导致滤液进入储层裂缝孔隙,与储层岩体及其中的流体发生反应,造成储层伤害,甚至于裂缝堵塞或者关闭[7-8]。因此有必要开展适合敏感低温储层的新型压裂液体系研究,满足该类储层压裂要求。

本文通过物性实验来确定储层特性,形成储层特征认识。通过实验结果,确定压裂液体系优选实验。选用稠化剂、助排剂和防膨剂等处理剂的优化结合,以减少压裂液对地层伤害、提高返排效果为目标。研究了一套适合于目标储层的低伤害压裂液体系。通过室内实验对其性能进行评价,为增产改造提供更好的工艺方案。

1.储层特性

目标地区储层为灰色油斑粉砂岩,储层泥质含量在26.34%~37.8%之间,泥质含量较高。通过X衍射实验表明,储层粘土含量较高为13%~20%,伊蒙混层为主要粘土矿物(80%~84%)。同时通过五敏实验验证压裂液对储层的影响,其中水敏性为中等偏弱,平均值为40.9%,速敏中等偏弱,储层盐敏、碱敏和酸敏损害低近似于无。该储层属于敏感性储层,压裂液优选过程中需要注意储层受压裂流体及流速影响情况。

力学实验结果中试件表现为低杨氏模量(2.05GPa~10.04GPa),低泊松比(0.16~0.3),不利于压裂过程中裂缝的形成和保持。同时由于该储层物性较差,孔隙度(6.3%~13%)和渗透率(0.381~7.02×10-3μm2)较低,属于致密油藏,孔隙喉道细小,易受到孔隙中的粘土矿物影响堵塞喉道,不利于压裂返排。因此该储层对于压裂液的选择要求较高,而常规压裂液易造成水相圈闭伤害,不利于增产压裂。油田研究人员为解决这一问题,同时达到增产改造的目的,进行了适用于低温储层、残渣含量少、对储层伤害更低的低伤害压裂液体系研究。

2.压裂液体系优化

根据该地区油田储层泥质含量高、水敏较强等特点,结合工程实际要求,进行实验与研究,最终研制出适合该地区敏感性储层的具有低材料用量、易操作、防膨效果好和低伤害的压裂液体系。

(1)稠化剂优选

低伤害压裂液体系包括:稠化剂、助排剂、防膨剂等组分。其中稠化剂作为水基压裂液的主体,起到提高压裂液粘度、降低液体滤失、悬浮和携带支撑剂的作用。该地区采用的水平井压裂法,压裂过程中对压裂液需求较大,传统的水基压裂使用的瓜尔胶配液速度慢,溶胀时间长达4个小时,造成设备和工时浪费;质量难以保障,溶胀过程中可能产生鱼眼和硬皮,造成环境污染和地层伤害;同时不易控制瓜胶黏度,难以达到根据现场需要调整黏度的要求;这些缺点将导致压裂施工效率低下,压裂液浪费以及成本上升。

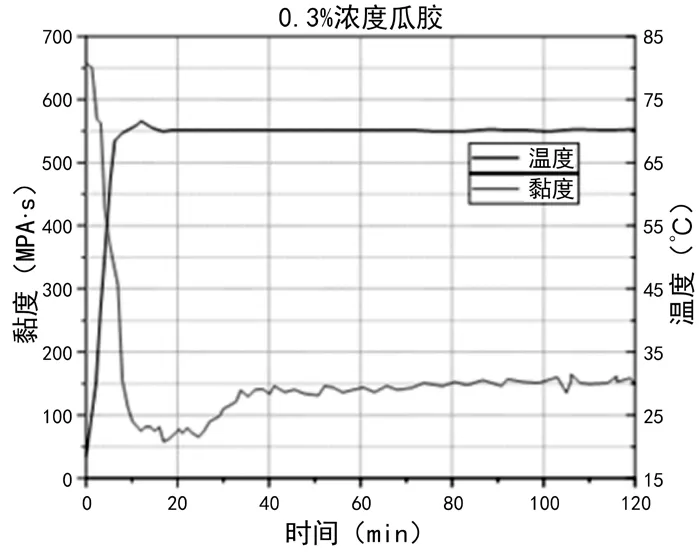

与传统瓜胶不同的是低浓度速溶瓜胶稠化剂具有配液时间短、成本低、对储层渗透率伤害低等优点,因此选用速溶瓜胶作为稠化剂。为验证速溶瓜胶(SRG-2)的使用效果,在烧杯中加入100mL蒸馏水,启动搅拌器,调节搅拌器转速至500r/min,缓慢加入0.3gSRG-2到烧杯中,持续搅拌直到混合液挑挂后静置,并测定0.3%浓度下的黏温曲线。结果如图1所示,在温度为70℃条件下,SRG-2在35min后黏度稳定在150MPa·s左右,其稳定时间短,性质较为稳定。

图1 0.3%浓度SRG-2黏温曲线

(2)助排剂优选

压裂液体系中加入的助排剂铺展性越好,表明助排剂表面、界面性能越佳,能够更好的降低体系的表面张力和油水界面张力,压裂后返排效果越好[9]。根据标准SY/T 5755-1995《压裂酸化用助排剂性能评价中的实验方法》,选用预处理后的岩芯,使用表界面张力仪对不同助排剂溶液的表面-界面张力进行测定,三种助排剂浓度都为0.3%,实验结果见表1。常用助排剂SL-P和SD-20与微乳液助排剂ME-2相比,ME-2表界面张力较低,可以与岩石形成中性润湿,助排效果与优于其他产品。因此,选用ME-2作为低伤害压裂液体系的助排剂。

表1 助排剂优选实验结果

(3)防膨剂优选

该地区储层中黏土矿物的含量较高,以伊蒙混层为主,导致储层水敏性较高(40.9%)。为解决地层伤害需要压裂液具有高效的防膨率,可以抑制储层中的泥质膨胀运移,减少压裂损伤。为对不同防膨剂做出正确评价,使用油气储层砂岩进行实验,实验结果见表2。对比水、FP-2和高效防膨剂GF-1可以发现,GF-1岩芯损失率相对较低,更适合目标储层。

表2 不同防膨剂的岩芯损失率

根据这一结果进行防膨实验,以目标储层岩芯使用离心法进行室内实验,将试管中的GF-1防膨剂浓度设置为0%、0.5%、1.0%和2.0%,实验如图2所示。GF-1防膨剂防膨效果随浓度增加而呈现增加的趋势,且在浓度为0.5%时已经达到了83%(1.0%浓度防膨率86%,2.0%浓度防膨率92%),考虑到经济效益,选用0.5%浓度GF-1作为低伤害压裂液体系的防膨剂。针对该储层的储层特性,进一步降低储层的水敏伤害,可以采用复合防膨技术,优化防膨剂的组合比例。在防膨剂中添加不同浓度的KCl进行实验,根据实验结果(表3),确定复合防膨配方为0.5%防膨剂+1%KCl。

图2 防膨剂优选室内实验图

表3 不同配比防膨剂的复合防膨效果

(4)破胶实验

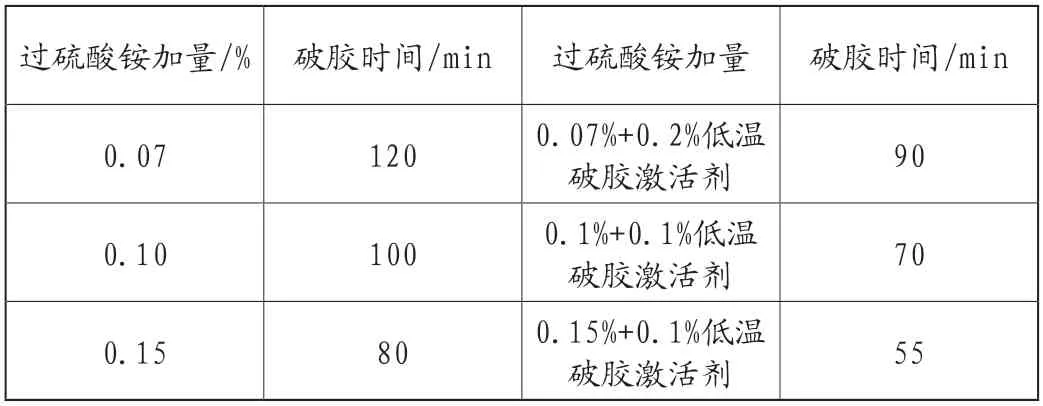

油气储层温度为60℃-70℃,属低温储层,为消除由于储层温度造成常规压裂液破胶困难的问题,需要优化压裂液破胶配方。压裂施工中常用过硫酸铵作为破胶剂,根据石油天然气行业标准SY/T 5107-2005《水基压裂液性能评价方法》,进行静态破胶实验,实验温度设置为60℃,记录不同过硫酸铵加量条件下,破胶液黏度达到6MPa·s所需要的时间,以此考察压裂液体系的破胶性能实验结果见表4。0.15%过硫酸铵加入0.1%低温破胶激活剂时所需要的破胶时间最短,但是0.1%过硫酸铵条件下破胶激活剂作用更大,因此综合经济效益及实验结果,选用0.1%过硫酸铵+0.1%低温破胶激活剂。通过以上实验,确定了适合该地区的压裂液配方具体为:0.3%SRG-2瓜胶稠化剂+0.3%ME-2助排剂+0.5%GF-1防膨剂+0.02%Na2CO3pH调节剂+1%KCl以及0.1%过硫酸铵和0.1%破胶激活剂,同时加入0.4%TB-1有机硼交联剂,保证压裂液的粘弹性和悬砂性能。

表4 破胶剂使用效果

3.压裂液性能测试

储层渗透率的损害会影响压裂施工效果,同时优选出的稠化剂、防膨剂和助排剂的交联使用效果需要进一步研究,防止压裂液使用效果不能达到预期,因此需要对优选的压裂液配方进行性能测试。因此采用目标储层岩芯进行实验,实验原理为:使用尺寸为25mm×50mm试件,岩芯按照SY/T 5336-2006标准进行洗油、彻底清洗和烘干后使用煤油作为流动介质进行驱替,实验过程中温度设置为70℃,完成驱替后测定其渗透率;渗透率测试完成后将配置好的压裂液装入高压容器,加压使压裂液进入岩芯,同时记录流出滤液的时间和体积,测定时间为36min,停止加入压裂液后,保持试件在压裂液完全充入的状态2h,使之与压裂液完全反应;结束后再次使用煤油进行驱替,并测定渗透率,损害前后两渗透率的差值与损害前渗透率的比值即为岩芯伤害率。实验结果见表5,岩芯损害率平均值为21.25%,对储层伤害较小,具有低伤害的特点,达到了较为良好的保护效果。

表5 岩心伤害实验

4.现场实验

低伤害压裂液体系在目标地区砂岩油气储层进行现场实验,压裂施工段垂深1922.20m~1941.70m,有效孔隙度为6.7%,渗透率为5.85×10-3μm2,地层温度为60℃~70℃,采用室内实验研究确定的压裂液体系,支撑剂为600μm~300μm(45.0m3)+50μm~425μm(15.0m3)高强度陶粒,设计施工排量为8m3/min,压裂液设计量为1030m3,加砂比为3%~45%。施工过程顺利平稳,压裂后产油情况如图3所示,试油期间平均日油3.72t,累计排水210.4m3,累油68.46t。与压裂液优化前(0.23t/d)相比,产量提高了16倍,说明优化后的低伤害压裂液体系满足现场压裂施工的要求。

图3 压后排液与生产曲线图

5.结论

(1)实验表明储层粘土矿物以水敏性的伊蒙间层为主,占粘土含量的57%-84%,具有中等偏强的水敏性和中等偏弱的速敏,其它敏感性无或者弱。岩心实验表明储层杨氏模量小,岩心胶结疏松,表现出强塑性的特点,不利于压裂。

(2)优化后的低浓度胍胶压裂液体系对岩心的伤害率为21%,虽然满足压裂生产需要,但还可以进一步研究,降低岩芯伤害率。

(3)现场应用结果较好,压裂过程顺利,能够满足砂岩油气井低伤害和高效生产的要求,从而达到增产改造的目的。