基于双流体模型的粉末压制过程气体流动特性仿真研究

2021-02-03刘亚俊陈李桃方奕格

刘亚俊,陈李桃,方奕格,张 青

(华南理工大学 机械与汽车工程学院,广东 广州 510641)

引言

在瓷砖粉体压实过程中,利用实验方法很难获得粉体内部气流轨迹和压力分布的详细信息[1-2]。然而,数值方法可用于粉末压制的致密化分析,可用于优化压实过程、压制力和模具设计,并控制最终产品的性能[3-4]。

欧阳虎[5]使用基于离散元方法研究粉末压制过程,重点在于研究粉末颗粒的位移变化和变形;蒋煜[4]使用有限元方法模拟粉末压制过程,研究摩擦系数和压制方式对粉末堆积行为和压胚密度的影响规律。目前这两种数值分析方法都是粉末压制仿真研究中的常用方法,但是这些文献的研究重点都是粉末颗粒,而本研究的研究重点在于压制过程中的气体运动。

压制过程本质上是流体和固体两相相互作用的过程,因此考虑使用流固耦合的方法研究。张顺锋等[6]使用计算流体力学方法(CFD)对液压滑阀进行流固耦合分析;郭一波等[7]通过结合计算流体力学和计算结构动力学,进行双向流固耦合研究模式液压微位移放大机构,并通过实验证明了仿真分析的可行性;孙宾等[8]采用CFD 仿真软件优化和修正电磁阀热物理场流固耦合仿真模型;陈晓明等[9]使用COMSOL软件中共轭传热模块与固体力学模块耦合,对滑阀内的油液流动与传热以及固体变形进行数值研究,计算结果较好地描述了滑阀内的油液流动与传热情况;李松晶等[10]采用了STAR-CCM+软件对伺服阀前置级流固耦合特性进行仿真分析,并通过流场分布规律实验仿真方法进行了验证。因为陶瓷厂使用的瓷砖粉末颗粒直径接近正态分布,大小不一,因此压制时颗粒存在流动。所以本研究针对粉体床内部在压实过程中的气体运动,采用基于双流体模型的二维多相流CFD软件Fluent进行模拟。在双流体(欧拉-欧拉)模型中,粉末颗粒被视为具有一定孔隙率的连续介质。

2 双流体模型

两流体模型求解了n个被视为连续相的气相和颗粒相的动量方程和连续方程。在本模拟中,假设固体是单分散球,为了简化,进一步假设气固流动是不发生反应的等温流动,两相之间不存在质量传递。气固动量交换系数是曳力、虚拟质量和升力的函数。但是由于颗粒的粒径较小,只有0.528 mm,所以忽略了升力。当固体密度远远大于气体密度时,虚质量力不显著[11],因此,动量交换系数只包含曳力。

气相连续性方程:

(1)

固相连续性方程:

(2)

式中,ρg和ρs分别表示颗粒和气相的密度;ug和us分别为颗粒速度和气相速度;εg和εs分别是颗粒和气相的体积分数。

气相动量方程:

=-εgpg+

(3)

固相动量方程:

=-εspg-ps+

(4)

其中,g为重力加速度;ps为颗粒压力,表示颗粒-颗粒相互作用产生的颗粒法向力;pg为气相和固相共同受到的压力;τs,τg分别为颗粒的应力张量和气相的应力张量;τs由颗粒剪切黏度μs和颗粒体积黏度ξs表示[12-13];β为曳力系数,即气固两相之间的动量交换系数[14]。GIDASPOW[15]提出了由ERGUN[16]和WEN等[17]实验关联组合而成的曳力系数模型。

颗粒脉动能量守恒方程:

(5)

其中,θ为颗粒温度;ks为颗粒的导热系数;γs为耗散脉动能量,根据颗粒流动力学理论,假设颗粒是光滑的球体,具有轻微的非弹性,其耗散脉动能量γs仅来自二元非弹性碰撞[15];Dgs为单位体积能量耗散率,单位体积颗粒与气体之间的脉动交换能耗;σs为气体与颗粒之间的脉动能量交换[18]。

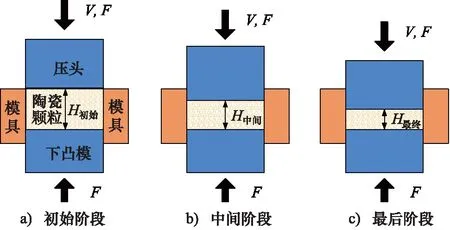

图1 瓷砖粉体压实的初、中、末阶段

3 粉床气流模拟

3.1 几何结构和仿真设置

由于整个粉末压实过程的复杂性,本研究对初期、中期和末期压实过程进行了简化,将这3个压入阶段简化为气流从下到上以一定高度通过二维粉体床,其几何图形和网格如图2所示。材料属性和工作条件列见表2。

图2 初、中、末阶段的几何模型和网格模型

表2 材料属性和工作条件

入口的空气速度与压头的速度成正比,气流速度随着压头速度的增大而增大。在实际压实过程中,压头速度的时间历程简化为图3,这是影响最终产品质量的最重要因素。但利用实验装置测量粉末内部的空气流速非常困难,因此人为地设置了几个进风速度,使模拟结果合理。

图3 压头速度曲线的简化

3.2 仿真结果

1) 初期

由于在整个粉料压制过程中,初始阶段粉料内的空气百分比最高,所以当粉料开始被压制时,空气会以相对较快的速度从底向上流过粉料床。因此,根据工程经验,将入口速度设为0.3 m/s,固体体积分数设为0.6。气固体积分数的等高线如图4所示,速度矢量分布如图5所示。

图4 初期气体体积分数

图5 初期风速矢量分布

图4和图5给出了空气与粉末颗粒的相互作用机理,清晰地展示了粉末内部空气流动轨迹。从模拟结果可以看出,在初始阶段,当气流通过床层时,粉末内部出现了空气层和空化现象。在实际的瓷砖粉体压实过程中,由于颗粒分布不均匀导致气流堵塞,粉体内部出现空气层和空化现象。另外,进风速度增大,气流堵塞的程度也会增大。因此,必须将进风速度控制在一个合理的水平,即压头速度必须控制在一个合理的范围内,使空气能够顺利通过粉床。未来将通过按压实验得到合理的速度范围,并与模拟结果进行对比,修改模拟设置。

2) 末期

在瓷砖粉体压实的最后阶段,粉体内只剩下很少的空气,也就是说在整个压实过程中,空气百分比最低,流过粉体层的空气也很少。因此,设置固体体积分数为0.9,入口空气速度为0.001 m/s。空气固相体积分数和风速矢量分布的等高线如图6和图7所示。可以看出,粉料内部的气流速度非常低,由于进口气流速度较低,粉料内部没有出现空气层和空化现象,但在粉层的顶部,气流速度比粉层的其他区域要高。在实际压制过程的最后阶段,粉末被压缩到一定厚度后,空气会在粉层的最上层积聚,这与流化床的模拟情况类似。因此,通过对砖制品的模拟结果和性能分析,可知在压制过程的最后阶段,让堆积在顶层的空气顺利流动到外部空间是非常重要的。

图6 末期气体体积分数

图7 末期速度矢量分布

3) 中期

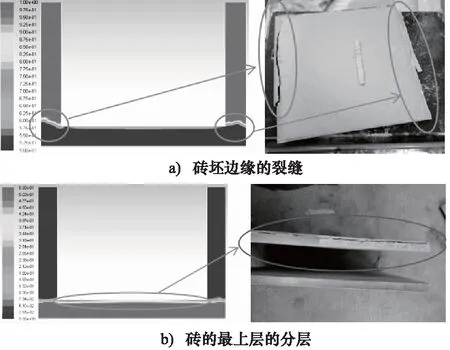

中期是整个压实过程中最重要的阶段。如果在这一阶段粉料内的空气不能顺利排出到外界,会导致粉料压实后分层开裂。压头移动速度对排风性能有显著影响。在这个模拟中,建立3种不同的入口空气速度,对应3种不同的压头速度,仿真结果如图8、图9所示。可以看出,随着进口风速的增大,气流将更多的粉体推上小通道。由于入口气流速度较高,通道入口处的气流速度也较高,如图9a所示,这种现象会导致砖坯的边缘出现裂缝,如图10a所示。因此,必须将入口速度控制在一个合适的高度,即压头速度不能过高也不能过低。压头速度过高导致砖坯的边缘开裂,压头速度过低导致压砖效率低下。因此,在找出压头速度的最佳值后可以提高生产质量和效率。

从图8还可以看出,在压头面与粉末顶面之间的空间中也有一定量的空气积累。在实际冲压过程,如果这里的空气不能流到外部环境,将导致顶层粉末分层,如图10b所示。因此如果在压头表面设计一定数量的小排孔,就可以使得这部分粉末里的空气很容易流到外部环境。

图8 中期不同入口空气速度下空气体积分数云图

图9 中期不同入口空气速度下气体速度矢量分布

图10 实验和仿真压制结果

4 结论

模拟的目的是获得粉末内部的气流信息,帮助理解空气和颗粒之间的相互作用机制。以上模拟直观地展示了气流通过粉床和压缩粉床时的气流形态和气流分布。从仿真和实验结果可以得出以下结论:

(1) 压头移动速度是影响制砖质量的最重要因素,压头移动速度过高,会导致粉料内部出现空化和分层现象,压头移动速度过低,会导致制砖效率低下;

(2) 需要注意最上面的一层粉末,因为空气会在这个区域聚集,导致分层。因此,为了让空气顺利地流向外界环境,可以尝试在压头上设计排气孔。