一种碳质组分分析仪高温炉的研究

2021-02-03宋贤亮叶冬荣陈玮剑

张 猛 刘 洋,2 宋贤亮 叶冬荣 陈玮剑 汤 咏

(1.合肥中科环境监测技术国家工程实验室有限公司,合肥 230000;2.中国科学院合肥物质研究院安徽光学精密机械研究所,合肥 230000)

1 前言

大气气溶胶也称为大气颗粒物,称之为PM,大气中的固体颗粒悬浮物,一般可根据其动力学直径分为总悬浮颗粒物(TSP,D≤100μm)、可吸入颗粒物(PM10,D≤10μm)和细颗粒物(PM2.5,D≤2.5μm)。大气环境中的颗粒物化学成分十分复杂,其中既包含无机物成分也包含碳质组分,其中无机组分主要包含铵盐、硫酸盐、硝酸盐等水溶性离子以及重金属等;碳质组分包含有机碳(OC)和元素碳(EC)。就来源而言,还可以分为一次气溶胶和二次气溶胶,一次气溶胶一般是由污染源直接排放,二次气溶胶一般是通过各种前体物通过大气化学反应生成。元素碳、重金属一般来自于一次气溶胶,硫酸盐、硝酸盐和铵盐主要来自于二次气溶胶,而有机碳既有一部分来自一次气溶胶也有一部分来自于二次气溶胶。针对不同的监测需求衍生出了各种的监测技术,对颗粒物浓度一般使用光散射技术检测,重金属检测使用的是X射线荧光技术检测,阴阳离子一般使用色谱技术检测。大气气溶胶的碳质组分研究中,OC和EC的浓度测量对大气化学反应和污染物的源解析具有重要意义,成为当今环境监测领域的热点之一[1,2],主要的检测方法有热分解法、光学法和热学法-光学分析法(简称热光法)。其中热分解法主要依据碳质组分的热学性质不同对两者进行区分,但很难解决OC和EC分割点不准确的问题(Huntzicker et al.,1982)。光学法主要利用光学原理测定碳质气溶胶中EC的含量(郇宁等,2005),但是光学法无法得到OC的结果。热光法是目前最为成熟的热分解-光学分析法[3],也是目前商用产品主流的分析方法,如进口产品有美国Sunset、国产品牌有中节能天融、聚光科技等。

在使用热光法时,实际的产品应用需要使用到高温加热炉,高温炉的设计不但影响到产品的一致性、成本以及安装和操作的复杂性,而且影响到仪器的性能和寿命等关键问题。基于以上原因,本工作研制出一套大气碳质组分分析仪中的高温炉,同时对高温炉进行了热学性能的测试,很好的解决了目前高温炉存在的问题,能够为国产碳质组分分析仪进一步完善提供思路。

2 理论介绍

2.1 基本原理

如图1,热光法原理是利用石英膜采集颗粒物样品,先在充满He载气的非氧化环境下逐级加热石英膜按照一定温度程序逐步到达目标温度使有机碳(OC)挥发出来;再改变载气为He/O2的混合气继续逐级升温至目标温度,此间认为EC被氧化分解并逸出,从膜上逸出的有机碳(OC)和元素碳(EC)经过装有MnO2的后炉催化氧化作用转化成为CO2被NDIR定量。分析过程中,始终利用一束激光跟踪石英膜黑度的变化,即其透射光(或反射光)在OC炭化而减弱,EC会被氧化分解而逐渐增强,当恢复到最初的透射(或反射)光强时,这一时刻点就认为是OC、EC浓度的分割点,即:此该点之前热分解出的碳质组分是OC,之后被检测出的碳质组分则为EC。分析炉是分析仪的核心,涉及采集样品、分析样品以及切割点确定,因此分析炉的设计要综合考虑多种因素。本研究设计分析炉分为石英炉和保温炉膛两部分。内炉采用石英管焊接而成,耐高温、吸附少,是理想的内炉材料。保温炉膛使用隔热材料加工而成。总的来说,分析炉是通过缠绕由加热电炉丝的石英炉、高温隔热砖、热电偶以及外部的支撑结构组成,通过220V的电压PID的方式来实现温控。

图1 热光法OC/EC在线分析仪原理图

2.2 高温分析炉的设计

加热炉在碳质组分分析仪的应用中至关重要,不但影响到产品的一致性、成本以及安装和操作的复杂性,而且影响到仪器的性能和寿命等关键问题。早期文献中采用石英高温砖,但是结构上一般都是拼接而成,不利于加工和实际安装[4],接缝处有缝隙导致内部高温容易收到外界干扰,且已报道的文献并未对炉体设计进行详细分析和实验研究论证。

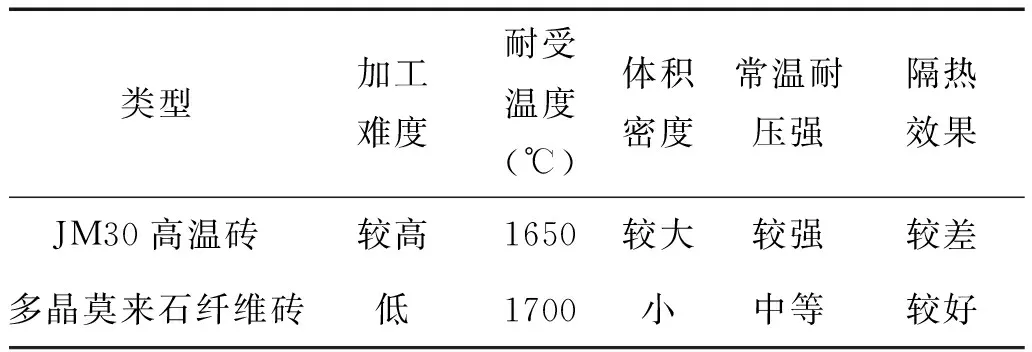

本研究采用多晶莫来石纤维材料实现了一种小型化、紧凑型、易加工的高温炉设计,并对其性能进行了测试。高温炉可以长期用于1700℃以下的高温热工设备,而且易加工,成本低。多晶莫来石纤维是多晶氧化铝纤维的一种,是国际上最新的耐高温材料,具有纤维材料和晶体材料的特征于一体,导热率是传统耐火砖的1/6,和普通的JM30耐火材料的性能比较如表1。

表1 炉膛高温砖材质性能比较

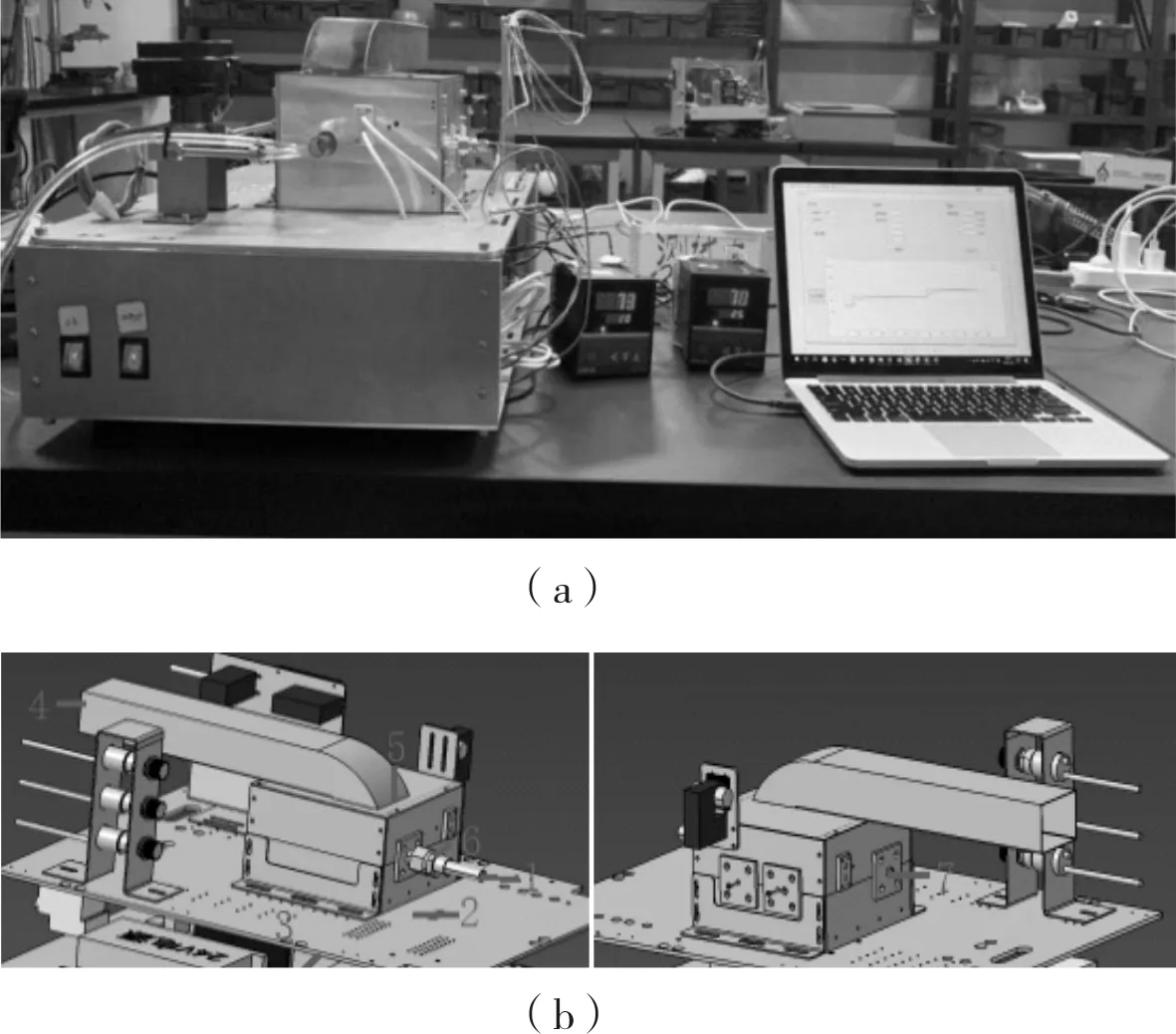

本研究首次将使用多晶莫来石纤维材质加工成的上下分体式体炉膛应用在碳质组分在线分析仪中,实物如图2。避免了多块拼接的加工和安装的难度,可以清楚的看到可以很好地实现自制石英玻璃内炉的固定,满足实际需要。而且由于新材质的应用同时实现了35%的减重,有利于仪器向轻量化方向发展。

图2 炉膛实物图

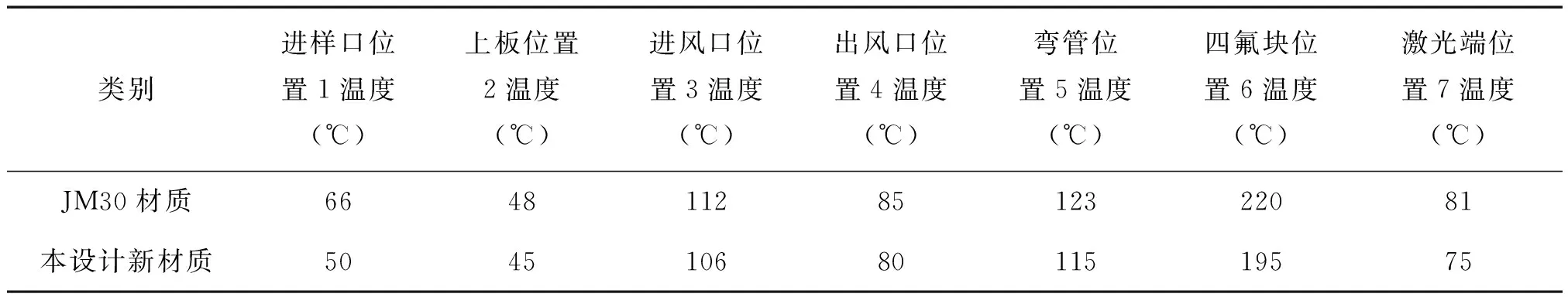

2.3 热学隔热性能

搭建了实验平台对分析炉炉体进行测试,如图3(a)。综合考虑仪器使用条件,结合典型的Niosh温度程序,将前炉设置为900℃,后炉设置为850℃,通过实验测量炉体周围不同位置点的温度,如图3(b),得到表2实验数据。不难看出,新的炉体结构相比传统材质的保温效果更好,有利于保护炉体周围的设备元器件,有助于降低整机能耗。这种效果的产生一方面来自于炉膛材料相比原来导热系数更小,另一方面是由于一体化的炉膛结构避免了炉砖拼接缝隙的产生,减小了不利的热辐射、对流等热交换过程。

图3 实验平台图

表2 特征温度点测量结果

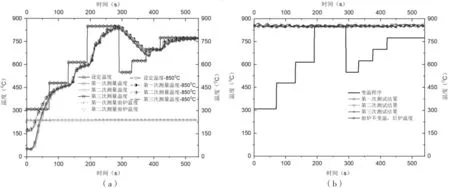

2.4 PID控温曲线

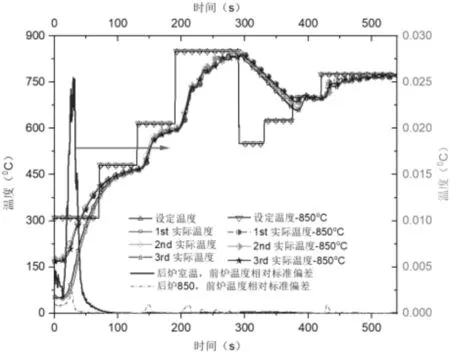

对设计的炉体进行了阶梯加热测试,温度控制采用PID温控方式[5],加热的阶梯设定温度分别为310℃、480℃、625℃、850℃、550℃、625℃、700℃、775℃。如图4,阶梯虚线表示程序设定温度曲线,实曲线表示实际测量温度曲线,发现同样的P、I、D参数在各个阶梯温度升温过程中的表现不同,。其中的曲线中细波纹,可以通过调节PID温控参数去除,这点和相关文献中指出的PID参数会影响温度曲线的结论一致[6]。这也说明在实际仪器使用中,需要对不同的阶梯温度分别进行PID参数整定才能获得相对比较平滑曲线,由于重点不在对算法进行研究,这里就不做赘述。

2.5 性能测试

在同样的外界实验环境下,后炉分别不加热和设定850℃的条件下,将前炉按照同样的温度程序进行了多次测试,测试结果如图5(a)。其中点划线表示后炉不加热前炉的程序梯度变温的3次热电偶测量结果;实线表示后炉维持850℃条件下前炉分别测量3次变温曲线测量结果。从图5(a)中可以看出,后炉分别在不加热和加热850℃时,440℃以下产生偏离较大,在440℃以上温度曲线重复性较好。偏离较大是由于后炉热量传递导致的。为了说明这点图5(a)中星线表示给出的是两次后炉加热850℃,经过一段时间后,前炉的温度能够稳定在235℃左右,表明后炉的热量会传递到前炉,导致两种情况下前炉在440℃以下温度曲线偏离较大。图5(b)给出了前炉按照一定的温度程序变温后炉的温度变化以及前炉不变温后炉温度的变化,从数据可以看来前炉变温对后炉维持850℃影响很小。

图4 炉体梯度测试

图5 变温程序温度测试结果

为了更好的评估炉体的热学性能,使用如下方法评估:

(1)

(2)

经过数据分析和计算可知,后炉保持室温条件和后炉保持850℃条件下,3次测量结果的相对标准偏差如图6。按照公式(1)的计算公式,图中给出了后炉在室温和850℃条件下3次测量的相对标准差曲线,数据表明除后炉保持室温条件时,前炉温度大约150℃以下相对偏差较大表现为一个尖峰,其余均较小。这可能是因为初始时温度基准值较小,很小的波动导致相对标准偏差较大,一般统计学会将这部分数据视为坏点舍去。根据公式(2)进一步计算两种条件下过程偏差量P分别为2.98%和1.27%,综上所述高温炉具有很好的一致性,能够满足仪器使用需要。

图6 炉温曲线和相对标准偏差曲线

3 结语

通过分析国内外主流的有机碳/元素碳的分析技术,结合仪器应用的实际需要,进行了一种轻量化、保温效果好、易于加工的OC/EC分析仪的加热炉膛的研制,并对炉膛前后炉的性能和相互之间的温度影响进行测试和论证分析,测量温度的相对标准偏差较小,温度过程偏差量不大于3%,且炉体能够很好把高温热源和炉体周围其他电器元件隔开,炉体外围保持合理温度,炉内升温速率可达 10℃/s,前后炉之间的相互温度干扰小。综合以上测试结果新型的加热炉炉体能够满足分析仪中对高温炉的要求,有望在此基础上设计一种新型碳质组分分析仪。