煤粉细度和均匀性指数对锅炉燃烧影响分析

2021-02-03王承亮

王承亮

(华电国际技术服务分公司,山东 济南 250014)

0 引言

随着国家能源和环保形势的日益严峻与新能源发电比例的迅猛增长,作为一次能源消耗大户的火力发电厂,如何降低机组能耗、提高机组运行效率,是提高火电厂核心竞争力的重要途径,各个发电厂均加大了机组节能降耗和节能指标监控力度。某电厂在节能指标对标中发现,其飞灰含碳量较煤质基本相同且同类型的其他锅炉相对偏高1.7 个百分点,并且有升高趋势,所以开展了锅炉飞灰含碳量异常升高的原因排查。由于影响锅炉燃尽率的因素复杂,采取了重点因素试验排除的方法。考虑到锅炉燃烧配风方式及煤源无较大变化,但煤粉细度化验值异常波动大的现状,且依据煤粉细度及均匀性对锅炉燃尽率影响关联度高的机理[1],制粉系统性能恶化可能是导致锅炉飞灰可燃物异常升高的重要因素,依据DL/T 467—2004《电站磨煤机及制粉系统性能试验》和ASME PTC 4.2《磨煤机试验规程》进行了试验排查,确定了煤粉取样位置代表性不合理和煤粉细度实际控制情况不符合锅炉高效燃烧的问题,提出设备改进、运行维护和优化调整建议。

1 设备概况

某电厂1 号锅炉为DG-1109.5/17.5-Ⅱ12 型亚临界、一次中间再热、自然循环汽包炉,采用单炉膛、尾部双烟道、平衡通风、固态排渣,全钢架悬吊结构、Π 型露天布置。

燃烧器采用四角布置、切向燃烧、直流摆动式水平浓淡煤粉燃烧器,假想切圆D790 mm,燃用烟煤。采用双进双出钢球磨正压直吹式冷一次风制粉系统,配3 台磨煤机。每角燃烧器共布置18 层喷口,其中6 层一次风喷口、一次风喷口四周均布置有周界风;8 层二次风喷口;4 层燃尽风。

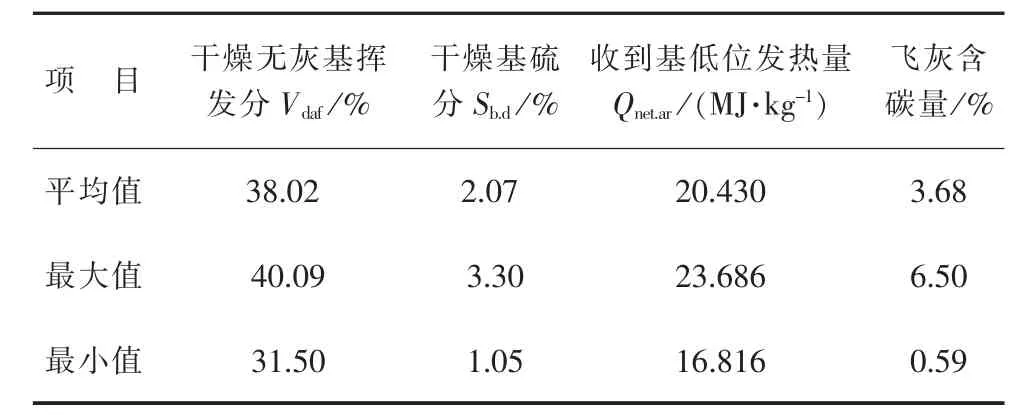

2019 年12 月锅炉入炉煤煤质及飞灰含碳量情况详见表1,入炉煤干燥无灰基挥发分Vdaf在40%左右波动,飞灰含碳量波动较大,平均值为3.68%,最大值为6.5%、最小值为0.59%,实际平均值较对标值(1.98%)偏高约1.7 个百分点,按飞灰含碳量升高1%影响煤耗升高1.3 g/kWh 估算,导致机组煤耗增加约2.2 g/kWh。针对现燃用煤质,飞灰含碳量仍有较大的节能挖潜空间[2]。

表1 2019 年12 月入炉煤煤质及飞灰含碳量

2 煤粉细度及均匀性指数影响因素分析

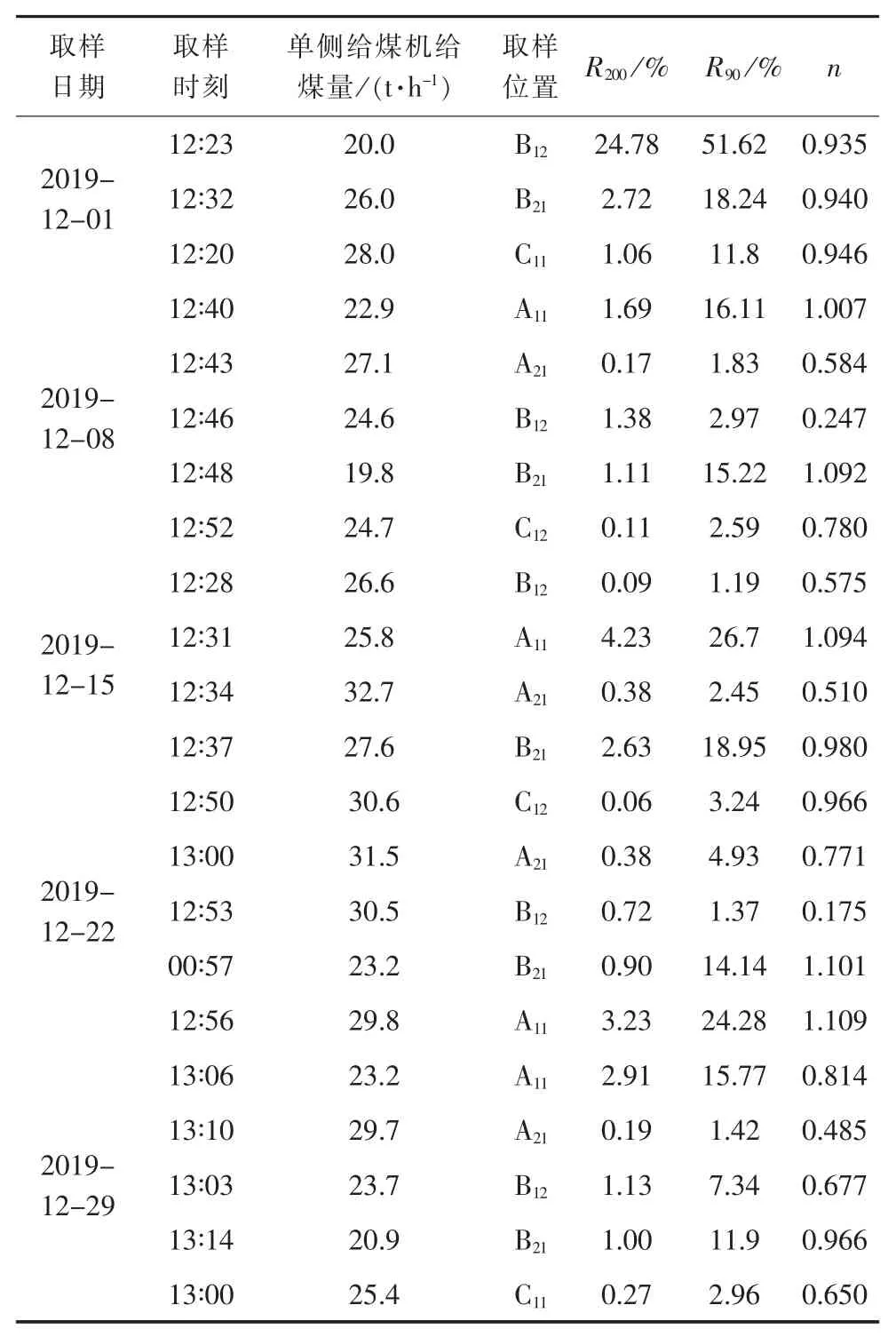

煤粉细度及均匀性指数是锅炉经济燃烧的重要因素之一[3],制粉系统不仅要提供满足锅炉燃烧所需要的煤粉量,而且还要提供适合锅炉高效安全经济环保燃烧的煤粉,也就是煤粉细度及均匀性指数要符合锅炉燃烧要求。锅炉煤粉细度及煤粉均匀性指数取样数据见表2(锅炉配备3 台双进双出钢球磨煤机A、B、C,每侧配4 根粉管共8 根粉管,具体粉管编号如A 磨煤机,详见图1),其发散性大,R90平均值为11.68%、最大值为51.62%、最小值为1.19%,煤粉均匀性指数n 平均值为0.79、最大值为1.109、最小值为0.175。这主要由以下3 个因素导致的。

图1 A 磨煤机两侧A1、A2 侧各4 根粉管编号示意

表2 2019 年12 月锅炉煤粉细度及均匀性指数统计情况

2.1 煤粉取样位置

经过现场检查发现,磨煤机煤粉取样装置安装布置在一次风管的可调缩孔上方0.5 m 左右(详见图2),且一次风管可调缩孔为单向缩孔,一次风管可调缩孔附近的流场紊乱,部分区域形成回流,在此位置所取的煤粉样煤粉细度波动很大,不能真正反映磨煤机煤粉细度实际情况,影响磨煤机经济运行调整,从而直接影响锅炉燃烧效率。

图2 A 磨煤机A1 侧四根煤粉管道煤粉取样装置安装及取样位置

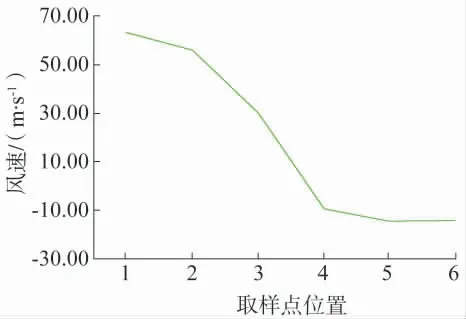

为进一步了解取样位置附近流场情况,进行现场测试,试验期间维持分离器挡板开度不变,制粉系统出力不变。以磨煤机出口煤粉管道上安装的煤粉取样器作为校核对象进行取样并化验煤粉细度。在校核对象的取样点处,用移动式煤粉等速标准取样枪进行取样并化验煤粉细度。将两组化验数据进行对比,总结煤粉取样器安装位置及代表性规律。得到磨煤机粉管等截面各点风速情况如图3 所示,以煤粉流动方向为正,风速最大为65 m/s,反方向最大为15 m/s。流场紊乱造成煤粉细度取样无代表性,R90、R200不准确,进而影响煤粉均匀性指数不准确。

图3 一次风管煤粉取样装置处等截面各点风速

2.2 煤粉取样方式

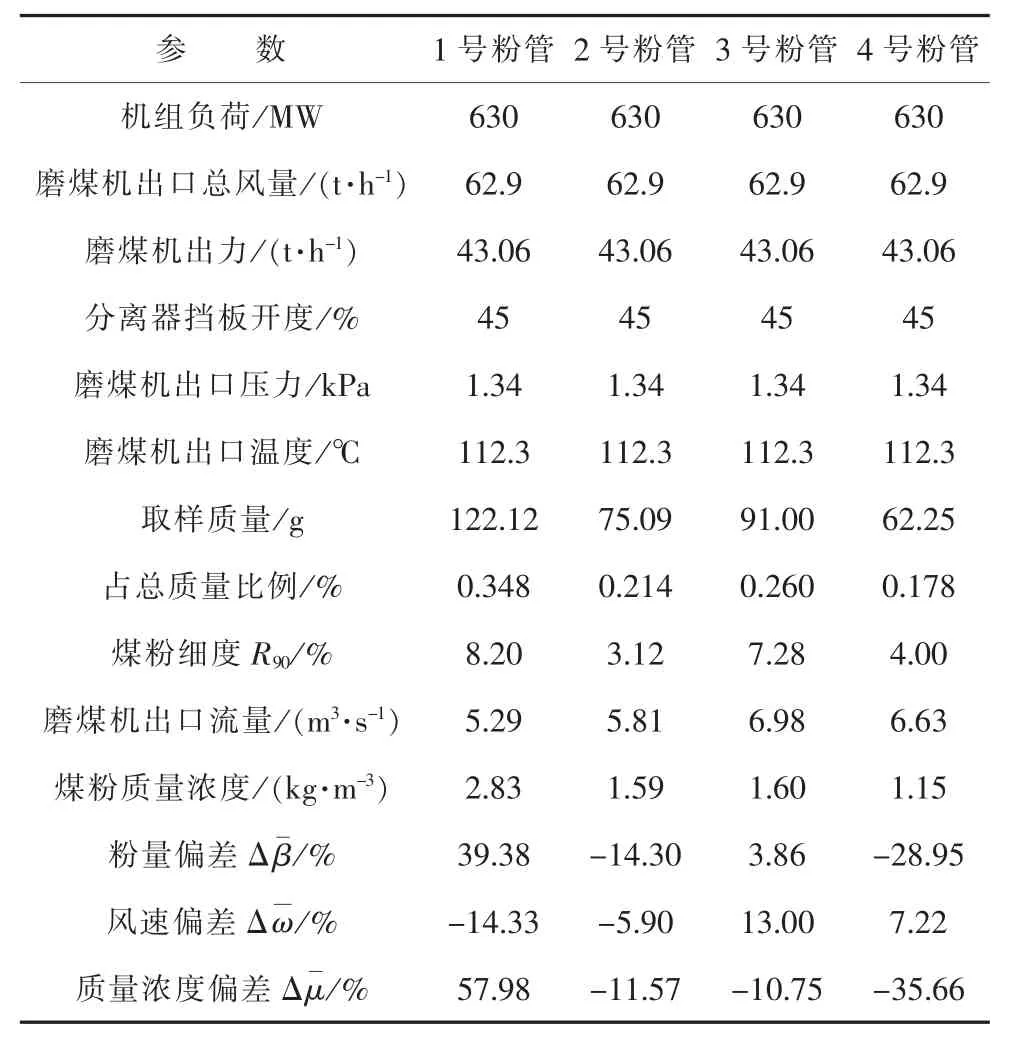

锅炉配备的双进双出钢球磨煤机,每侧对应同层四根粉管。双进双出钢球磨煤机试验结果表明,磨煤机出口同层四根粉管风速和煤粉质量浓度偏差较大(详见表3),试验工况下,各一次风管道煤粉粉量偏差在-28.95%~39.38%,风速偏差在-14.33%~13%,煤粉质量浓度偏差在-35%~57.98%,煤粉分配严重不均[4],E1 侧煤粉大于E2 侧,这很可能导致双进双出钢球磨煤机出口各粉管的煤粉细度和均匀性指数不同,所以现场经常采用的固定从磨煤机一侧一根粉管取样,并以分析结果来判断磨煤机运行状况的方法是不合理的,可能并未真正反映磨煤机实际工作性能,无法发现磨煤机分离器及回粉管堵塞带来的煤粉细度及均匀性指数的异常变化[2],对于燃烧调整无直接指导意义,存在误导的可能。

表3 磨煤机煤粉分配特性试验结果

2.3 杂物堵塞影响

锅炉A、B、C 磨煤机分离器为老式紧凑型径向分离器,且入炉煤软性杂物多(草衫、塑料袋、草、塑料瓶等),容易在分离器挡板产生积存,从而使得分离器流通面积缩小、流速升高,分离器效率降低,粗煤粉易被携带进入炉膛;并且杂物也容易在环形回粉管内积存,使得局部环形通道或全部产生堵塞、回粉不畅,积粉累积到分离器内部,影响分离器内部流场,使得分离器效率降低,粗煤粉易被携带进入炉膛;并且这两种异常状况频繁出现并不易被及时发现,严重影响了锅炉高效燃烧[5]。现基本按每10~15天清理一次分离器挡板及回粉管,仍不能完全解决分离器挡板及回粉管积粉堵塞问题,导致煤粉质量出现异常波动,从锅炉燃烧体现出来就是飞灰可燃物波动大,也是煤粉细度及均匀性指数异常波动的间接反应[6]。

3 整改措施及效果

3.1 整改措施

煤粉取样装置安装位置优化。煤粉取样装置取样位置首先要选择在直管段上,并且要尽量避开弯头,应远离缩孔。

煤粉取样方式优化。轮流取每台磨煤机8 根粉管的煤粉进行分析(每周取2 台磨煤机轮换进行),及时跟踪磨煤机的工作性能,发现问题,针对性处理。

杂物清理。从源头进行综合治理,在入炉煤皮带上加装杂物自动清理装置,尽量避免杂物进入煤仓。在入炉煤杂物未控制之前,针对分离器工作情况,建议利用机组检修机会对分离器挡板及回粉管进行彻底清理。正常运行中每周定期清理一次,确保磨煤机分离器正常性能。

优化煤粉细度。因锅炉低氮燃烧方式下运行,主燃烧器区域缺氧运行,对煤粉细度提出了更高的要求[7],煤粉细度控制要求应按R90=0.5nVdaf公式估算;因入炉煤的Vdaf在32%~40%范围,故建议将煤粉细度R90控制在14%~18%范围,不仅提高煤粉燃尽性能,同时防止结焦、高温腐蚀和降低氮氧化物排放。

3.2 整改效果

改用符合取样要求的位置进行试验煤粉取样,化验分析结果详见表4,A、B、C 磨煤机R90平均值分别为25.2%、26.1%、28.3%,均不符合煤粉细度R90控制在14%~18%范围的要求,明显偏高,会导致锅炉燃烧延迟、火焰中心上移、飞灰含碳量升高[4]。为改善煤粉细度、提高煤粉均匀性,经过研讨最终确定利用机组停机机会对B、C 磨煤机两侧分离器挡板进行微调以降低煤粉细度、提高煤粉均匀性。B 磨煤机分离器挡板开度由46%调节至41%,C 磨煤机分离器挡板开度由48%调节至43%,收集一周左右的运行数据分析,磨煤机分离器压差同比增加了约55 Pa,磨煤机出力基本没有影响;同时对煤粉进行了抽检,煤粉细度基本维持在17%~21%,煤粉细度及均匀性指数得到明显改善,锅炉飞灰含碳量平均降低了约0.8 个百分点;同时优化了磨煤机分离器清理周期,磨煤机分离器每运行一周清理一次,确保磨煤机分离器正常性能的保持,飞灰含碳量异常波动也有所改善。

表4 2020 年1 月煤粉细度及均匀性指数

4 结语

提出电厂生产现场技术人员极易忽视的煤粉取样位置代表性差和同台磨煤机煤粉管道间煤粉细度偏差大的问题,并用试验数据进行了验证,为现场煤粉取样装置安装和煤粉细度监测提供了技术参考;同时还提出了磨煤机性能会发生波动的运行特性,特别是分离器挡板及回粉管极易堵塞等问题,进行了分析并提出了建议。