超超临界循环流化床锅炉外置换热器壁温偏差研究

2021-02-03张文杰赵四方韦立校吴朝刚

张文杰,赵四方,程 伟,韦立校,吴朝刚

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001;3.中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610021)

0 引言

循环流化床燃烧技术以其节能环保优势,在近五十年得到迅速发展,特别适用于清洁高效利用各类低品位燃料[1],是我国洁净煤燃烧技术发展的重要方向。

随着我国燃煤机组节能减排要求不断提高[2],循环流化床(Circulating Fluidized Bed,CFB)锅炉也不断向着高参数大容量的方向发展,已有研究人员提出带二次再热[3]、超超临界参数[4-6]甚至700 ℃参数[7-8]的循环流化床锅炉整体方案。在现阶段,开发660 MW等级的高效超超临界参数循环流化床锅炉是合适的选择[9]。

随着锅炉容量增大、蒸汽参数提高,炉内受热面布置受到了炉膛截面尺寸的限制,在外置换热器中布置受热面,可以解决锅炉向更大容量发展过程中炉内受热面布置空间不足的问题。600 MW 超临界CFB 锅炉将末级再热器和两级过热器置于其中,具有良好的调节床温、汽温效果,为660 MW 高效超超临界的开发奠定了基础。

然而,有研究表明[10-15],CFB 锅炉外置换热器存在一定的热偏差,即沿着外置换热器宽度方向存在受热面壁温分布呈两边低、中间高的特点。

对于常规超临界及以下参数锅炉,该热偏差不会引起外置换热器管子超温,即不会影响锅炉安全稳定运行。而对超超临界或高效超超临界参数锅炉,如该热偏差不能得到有效控制,将会导致材料选择困难,锅炉方案将难以实施。

为解决实际工程中外置换热器内的热偏差问题,以660 MW 高效超超临界CFB 锅炉外置换热器为研究对象,通过试验台试验,提出控制偏差的措施。

1 解决外置换热器热偏差思路分析

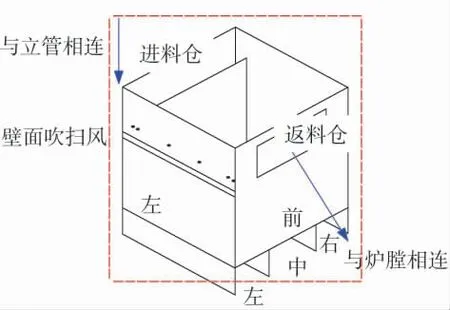

660 MW 高效超超临界CFB 锅炉的外置换热器结构如图1 所示。从图1 中可以看出,当外置换热器运行时,工质从单侧引入,并从单侧引出,同时灰颗粒也从单侧进入外置换热器。

图1 外置换热器结构

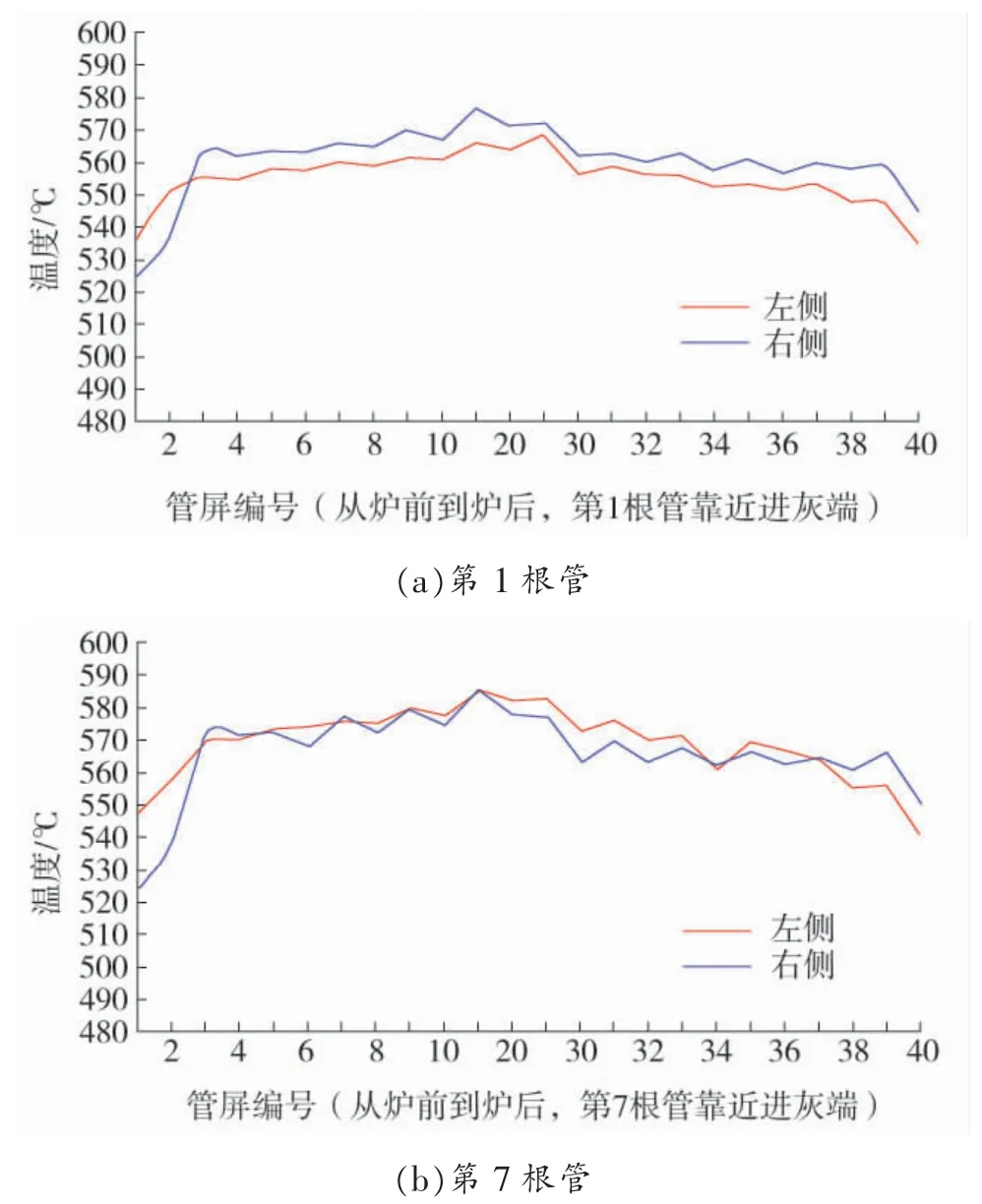

郑兴胜等研究发现,600 MW 超临界高温再热器外置式换热器出口壁温存在明显的偏差特性,如图2 所示[10]。从图中沿外置换热器宽度较为对称的壁温分布来看,导致热偏差的主要原因应不是来自外置换热器的结构和工质侧的受热面布置,而更倾向于来自外置换热器内的气固流动。

外置换热器内气固流动为鼓泡流化床,目前的文献资料通常只涉及两个维度的流动特性,对于物料连续进出鼓泡床的研究极少[16],王勤辉等试验研究发现,外置换热器内的传热特性并不均匀,中间区域传热系数明显高于边壁区域[11]。杨磊等试验研究发现,外置换热器靠近边壁的区域由于边壁效应的影响,其混合和气固两相流动的剧烈程度远不如中间区域,中间的换热系数很明显大于两侧的换热系数[12]。可见已有研究发现外置换热器内存在偏差,但并未提供有效的解决措施。

图2 高温再热器出口壁温分布

从锅炉设计角度出发,有多种解决受热面偏差的措施,包括通过流量调节、敷设耐火材料调整传热等等。考虑到外置换热器的实际情况不便敷设耐火材料,因此可以通过调节工质流量分配,使其与壁温偏差特性相适应,从而从工质侧解决偏差问题。另一方面,也可以同时考虑从灰侧入手,通过改善其气固流动特性实现减少偏差的效果。

2 灰侧解决外置换热器偏差试验

2.1 试验装置及工况

试验装置见图3,主要由循环流化床试验台(由风室、布风板、炉膛和分离器构成)和外置换热器组成,循环流化床试验台主要提供外置换热器所需的物料,用于外置换热器进行相关试验。

图3 外置换热器试验台系统

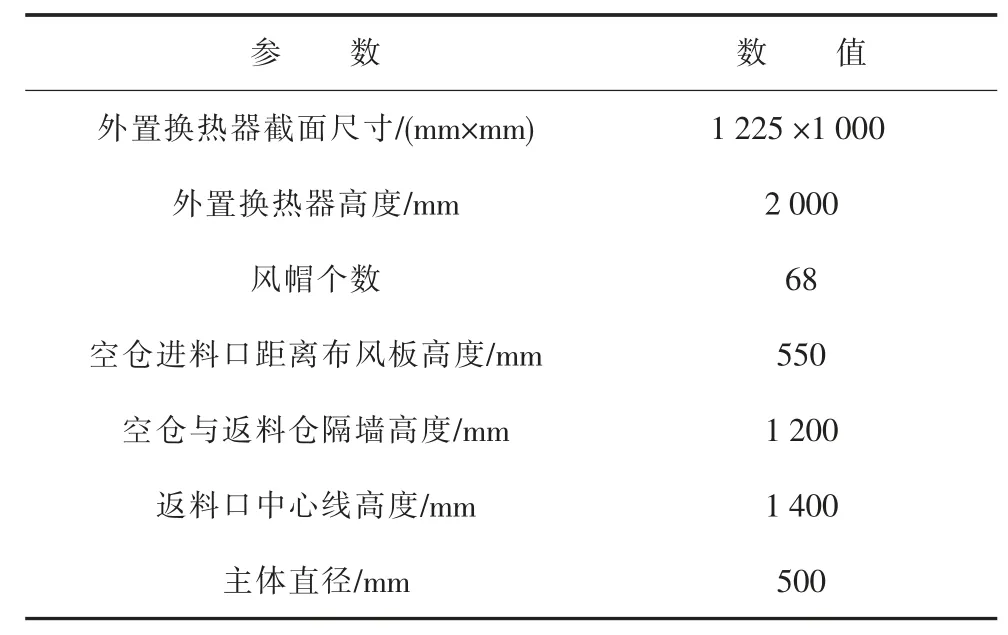

研究表明,在小尺寸试验台上即可观察到外置换热器的偏差特性[11-12],吕俊复等还推导出适用鼓泡流化床的一组相似准则数[17]。基于无量纲准则数和实际外置换热器尺寸,可以确定试验模型外置换热器的宽深尺寸需要在1 m 左右,同时结合实际辅助设备出力及场地,确定外置换热器试验台尺寸,如表1 所示。

表1 外置换热器主要设计参数

外置换热器试验台与实际锅炉结构类似,即都有两个仓室。第一个仓室与立管相连,因此该仓室也叫进料仓,其主要将颗粒溢流入第二仓,实际受热面均布置于第二仓,其与炉膛相连接,也称作返料仓。为便于研究消除偏差措施,在外置换热器侧壁设置了吹扫风,同时,沿外置换热器宽度方向,设置了3 个独立的风室,在外置换热器左侧墙距布风板720 mm 高度处设置6 个测点,具体布置如图4 所示。测点分别测量距离壁面25 mm、125 mm、225 mm深度的浓度数据。

图4 外置换热器试验台结构

试验采用PV6 型颗粒速度统计分布测量仪测量外置换热器内局部颗粒浓度[18-19],从而研究其气固流动特性以及改善措施。

PV6 型颗粒速度测量仪应用计算两通道信号互相关函数的方法测量颗粒物料运动速度。PV6 测量仪用光导纤维做为测量探头,光源通过探头内的光导纤维引入到探头前端的测量区域,测量区域处物料的反射光再由同束光纤传回到探头内的光电检测器,转换成与物料浓度成比例的电压信号,可由V=L/τ得出物料的运动速度分布,通过适当的标定,也可由信号的电压平均值得出物料的相对浓度或空隙率。

在试验开始之前,需要开展一系列标定试验,比如标定颗粒浓度与电信号、循环灰流量等。试验采用实际循环灰作为床料。

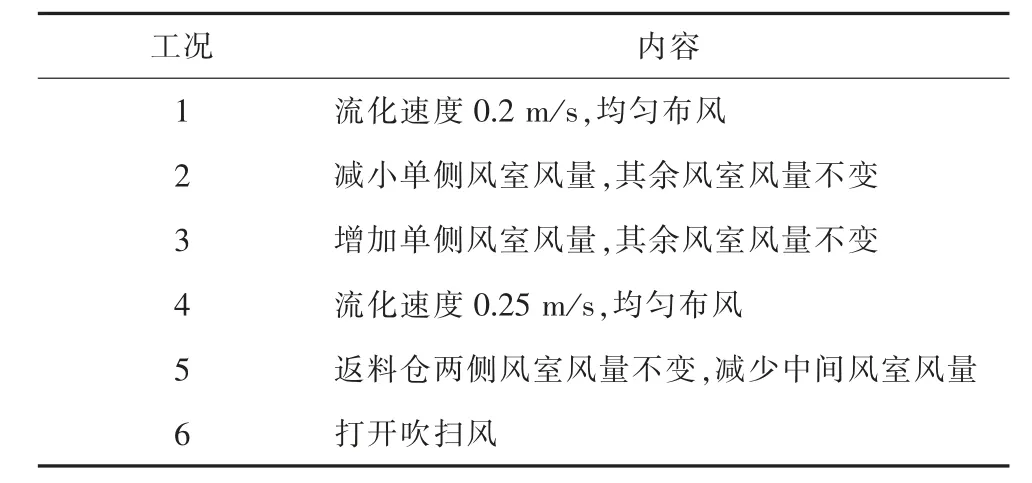

试验主要工况如表2 所示。各工况每个测点采样10 组,采样频率100 kHz,采样时间1.3 s。

表2 试验工况

2.2 试验结果分析

2.2.1 外置换热器内气固流动特性

外置换热器内物料建立循环后,物料由分离器、立管进入外置换热器进料仓。随着进料仓风量增加,床层内有大量气泡产生,在到达床层顶部后气泡破裂,颗粒被抛洒到上部的自由空间,一部分随着气流夹带进入返料仓,另一部分落入床层。返料仓内的流动情况与之类似,由于返料仓的气体速度略低,因此其流化程度不如进料仓剧烈。

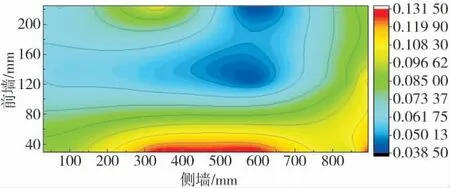

当流化风速较低时,返料仓内有静滞区存在,该区域主要位于返料仓四周区域,角部区域尤为明显。随着风量的增加,物料循环流率增加,返料仓内物料静滞区逐渐减少,并直至消失。当减小返料仓某侧风室风量后,该侧物料移动速度明显下降,当风量过低后,该区域物料呈现静滞状态。当打开侧墙吹扫风后,对应风口产生大量气泡,这些气泡的破裂导致该侧区域流化加强,明显强于未打开的一侧。工况1 条件下返料仓的颗粒浓度分布如图5 所示。

图5 工况1 的颗粒浓度分布情况

由图5 可以看出,在边避附近,颗粒浓度更高,当到达外置换热器中间时,颗粒浓度最低。此特性在不同高度上均有发现,并与之前的研究结果一致。该区域的存在类似炉膛的环核结构,即该边界层内的颗粒浓度较高,不易流动,为此可考虑如何破坏该边界层,或尽量降低边界层的作用。

2.2.2 减少边界层影响的措施

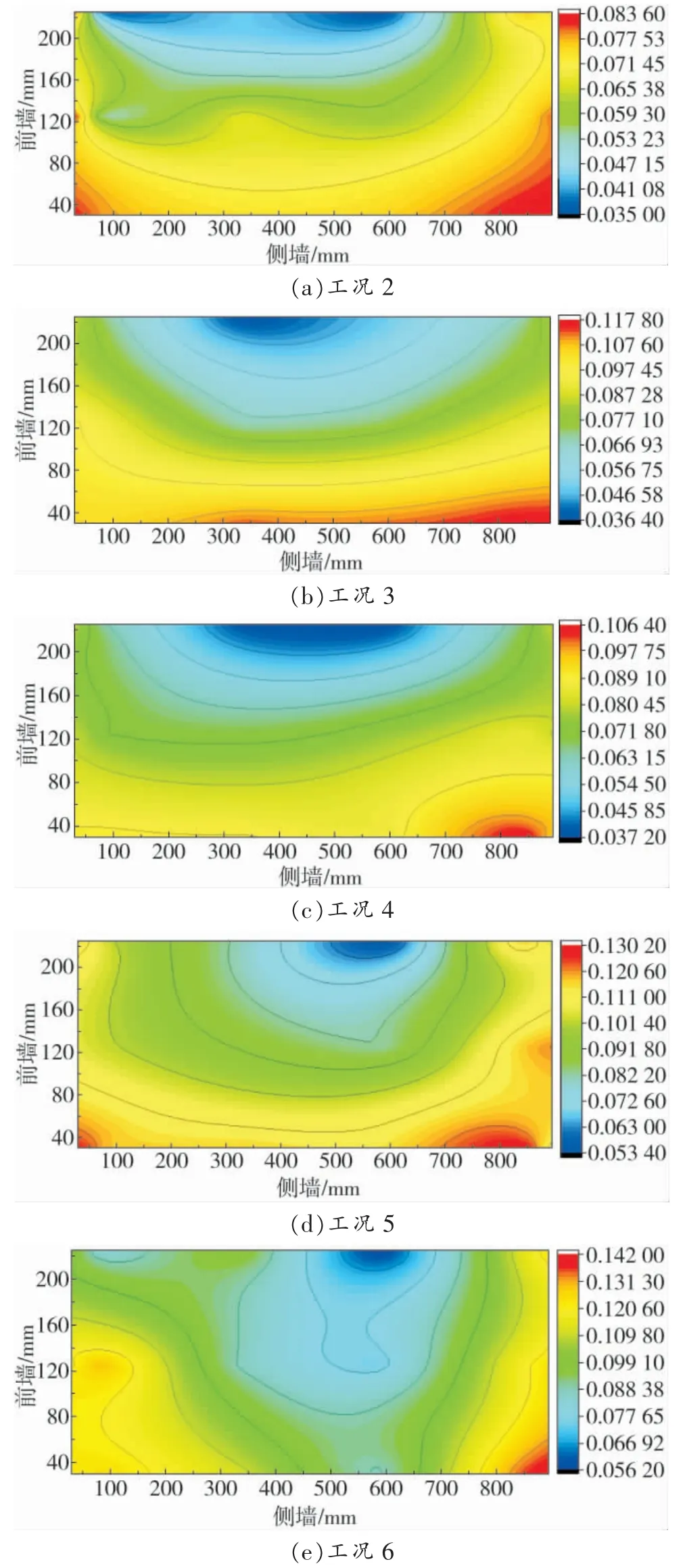

从其他工况的颗粒浓度分布情况可以发现,与工况1 相比,在减小侧墙对应返料仓风室风量(工况2),对浓度分布影响明显,高浓度区域增加。增加侧墙对应返料仓风室风量(工况3),高浓度区域减少,均匀性变好。而当增加返料仓的整体流化风速(工况4)时,高浓度区域明显减少浓度分布更加均匀,这也与实炉试验的结果相符[14]。而在两侧风室流化风速达到0.25 m/s 时,降低中间风室的流化风量(工况5),整体仍然较为均匀。当打开侧墙吹扫风(工况6,单个风管吹扫风量4 m3/h)时,吹扫风位置附近的物料浓度明显降低,颗粒均匀性变好。工况2—工况6的颗粒浓度分布如图6 所示。

图6 工况2—工况6 的颗粒浓度分布情况

从以上试验结果可以看出,适当增加返料仓流化风的速度水平,有助于改善外置换热器的浓度分布,有利于消除或减缓边界层效果,改善偏差。此外,通过侧壁送入横向的吹扫风,也有利于改善颗粒浓度分布水平。

3 结语

以660 MW 高效超超临界CFB 锅炉外置换热器为研究对象,通过试验的方法,提出灰侧消除外置换热器热偏差的解决措施。

通过试验研究,发现外置换热器边壁存在颗粒浓度更高的边界层区域;通过分区布风,单独设置布风板、侧壁吹扫风等措施,可以改善边界层颗粒浓度,解决外置换热器偏差问题;后续拟进一步开展试验,研究吹扫风风量与颗粒浓度分布的关系,以及颗粒浓度改善对热负荷分布的影响,从而将两方面措施有机结合,最终确保外置换热器的安全、可靠。