烟气脱硫系统石膏含水率高原因分析及控制

2021-02-03王强

王 强

(中国大唐集团科学技术研究院有限公司华中电力试验研究院,河南 郑州 450000)

0 引言

石灰石—石膏湿法脱硫技术因其处理烟气量大、效率高、技术成熟、使用寿命长等优点被火电厂广泛采用。采用石灰石-石膏湿法脱硫火电厂为了增加经济效益,脱硫石膏(主要成分CaSO4·2H2O 与天然石膏相似,所以可替代天然石膏生产不同用途的石膏制品)都作为一种商品对外进行销售[1]。然而,在现运行的燃煤机组中脱硫系统普遍存在石膏含水率高、石膏品质差的状况[2]。若石膏含水率过高,造成石膏无法正常脱出,不但影响机组脱硫系统的安全稳定运行,还对石膏的销售有一定影响。

1 石膏含水率超标情况概述

某电厂3 号机组为670 MW 燃煤机组,2019 年7 月对机组脱硫系统进行了超低排放改造,改造后脱硫系统为液柱塔+喷淋塔串联模式运行,设计参数: 脱硫系统入口SO2质量浓度为9 397 mg/m3(标态、干基、6%O2) 时,烟囱入口SO2质量浓度≤25.4 mg/m3,满足超低排放限制值35 mg/m3要求。2020 年3 月22 日,机组脱硫系统出现石膏脱水困难现象,石膏成稀泥状从石膏库淌出,严重影响了脱硫装置的稳定运行。

2 石膏脱水困难的原因分析

在石灰石-石膏湿法脱硫装置的实际运行过程中,影响石膏脱水效果的主要因素有:煤质、入口烟尘质量浓度、浆液pH 值、浆液中亚硫酸钙质量浓度、石灰石品质、氧化风量、工艺水质等多个方面[3-4]。结合电厂石膏脱水困难的实际情况通过对石灰石、石膏品质原因、烟气原因、设备原因等多方面逐一排查,找出石膏含水率高的原因。

2.1 石灰石、石膏浆液品质的影响

考虑到电厂石膏脱水困难的实际情况,化验人员首先对石灰石、石膏进行取样分析,化验结果如表1 和表2 所示。

表1 石灰石品质化验结果 %

表2 脱硫石膏品质化验结果 %

由表1 可以得出:该电厂石灰石品质合格,对石膏含水率无不良影响。从表2 可以得出:石膏中亚硫酸钙(CaSO3·0.5H2O) 含量明显偏高。因CaSO4·2H2O 晶体呈短柱状颗粒,易于在浆液中长大,容易脱除水分。而CaSO3·0.5H2O 易碎、难长大、粒径较小,粘性大,不易过滤[5]。因而石膏中CaSO3·0.5H2O含量高易造成石膏脱水困难,石膏含水率偏大。造成3 号机组石膏中CaSO3·0.5H2O 含量高的原因分析如下。

1)吸收塔浆液强制氧化效果较差。

机组吸收塔氧化空气管布置在搅拌器叶片前端,鼓入吸收塔的氧化空气主要通过搅拌器的 “搅拌”作用将氧化空气均匀分散到吸收塔中,2020 年3月以来,3 号机组负荷率较高,进入一级塔的氧化风量偏低(氧化风机启动台数偏少、一部分氧化风进入二级塔),且有一台浆液搅拌器发生故障无法投运,造成一级塔浆液强制氧化效果偏差,是造成石膏中CaSO3·0.5H2O 含量高的一个原因。

2)二级塔浆液亚硫酸根高。

因机组二级塔除雾器压差大,导致二级塔无法正常运行,几乎不对二级塔进行补浆,相当于二级塔只是通过水来脱除部分烟气中的SO2,造成浆液里亚硫酸根(SO2-3)质量浓度高,化验结果为1 800 mg/L;同时二级塔里面浆液又循环打到一级塔中,从而使一级塔浆液里SO2-3质量浓度远超过正常控制值(350 mg/L),由于浆液中的与石灰石溶解的Ca2+容易结合生成难溶于水的CaSO3,因此造成石膏中CaSO3·0.5H2O含量偏高。

3)浆液pH 值控制偏高。

2020 年3 月25 日—3 月31 日 (09∶00—24∶00)期间,机组保持在较高负荷(650 MW 左右)下运行,为控制烟囱入口SO2质量浓度小于100 mg/m3,运行人员对一级塔进行连续大量补浆,导致塔内浆液pH 值偏高(5.7~5.9),造成石膏中CaSO3·0.5H2O 含量偏高。

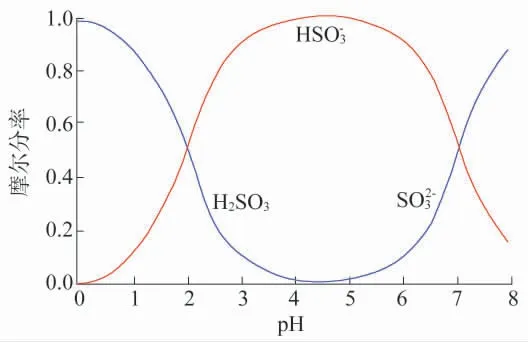

吸收塔浆液中SO2溶入水后产生等不同形态的亚硫酸盐,图1 为SO2进入液相后产生的与溶液pH 值的关系[5]。当pH>8 时,SO2在水中主要以的形式存在;当pH<6 时,SO2在水中主要以的形式存在,pH 在3.5~5.4 之间时,溶液中几乎全部为;当pH<3.5后,溶入水中的SO2有一部分与水分子结合为SO2·H2O。因此,溶液的pH 值不同,SO2在水中的化学吸收反应是不相同的。

图1 亚硫酸平衡曲线

4)浆液的密度偏高。

通过查阅脱硫系统DCS 历史数据,2020 年3 月25 日—3 月31 日期间,机组脱硫一级塔浆液的密度长期保持在1 220~1 300 kg/m3范围内,石膏浆液的过饱和度偏大,造成搅拌器和循环泵的电机超电流运行;吸收塔浆液的密度高不仅加剧了设备的磨损,还不利于氧化空气在吸收塔内扩散,导致塔内浆液和石膏中的CaSO3含量偏高。

综上分析,因脱硫运行控制不当,造成了3 号机组石膏中CaSO3·0.5H2O 含量偏高,进而引起石膏脱水困难。

2.2 脱硫系统设备缺陷

现场检查发现,当皮带机启动前皮带机两侧汇集管上的钢丝管出现大面积的塌陷,同时钢丝管与汇集管的接口处存在渗水,初步判断接口处应该存在漏气。

当运行人员启动一台真空泵后,气液分离罐真空度为-35 kPa,远小于石膏正常脱除时的真空度(-50~-45 kPa)[6],塌陷钢丝管未有明显变化,此时皮带上的石膏成稀泥状从皮带上落入石膏。当启动两台真空泵时,气液分离罐真空度显示值为-60 kPa 左右,大于正常脱石膏时的真空度,理论上当石膏浆液品质正常时石膏可以正常脱除,石膏含水率应维持在10%左右,然而因为皮带机上的抽气管出现漏气现象和伸缩管路气路不畅,导致气液分离罐真空度的数值不能反映实际状态下的真空度,实际运行真空度偏低,不能满足石膏正常脱水。

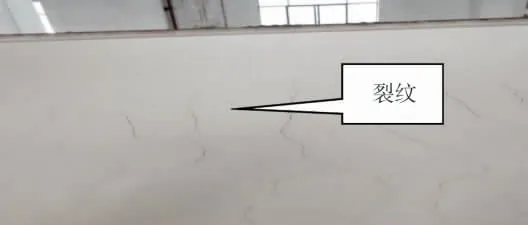

在石膏脱水过程中发现真空皮带脱水机上的滤布表面水平度偏差较大,运行皮带上的石膏存在大量裂纹,且皮带上石膏厚度差别较大,详细检查情况如图2 和图3 所示。

图2 皮带上石膏出现大量裂纹

图3 皮带上石膏厚度差别大

因此,认为皮带脱水机上的石膏裂纹及厚度不均匀也会造成气液分离罐真空度偏低[6],进而造成脱硫石膏的含水率偏高;脱硫系统设备存在缺陷,也是造成脱硫石膏含水率偏高的另一个原因。

2.3 烟气影响

2020 年3 月以来,机组脱硫系统因二级塔除雾器坍塌严重,脱硫系统无法正常运行。为保证SO2质量浓度达标排放,实际运行中脱硫系统入口SO2质量浓度控制在4 500~5 000 mg/m3(设计值入口SO2质量浓度9 397mg/m3)。因入口SO2质量浓度超出脱硫装置设计值较多,影响浆液氧化,造成石膏脱水困难的原因可以排除。

2.4 工艺水水质

机组脱硫工艺水取自红河水,河水水质较好,河水中氯离子质量浓度基本在20~40 mg/L 之间,不存在因氯离子富集[7],生成大量氯化钙(吸湿性极强),造成石膏脱水困难。

综合以上情况分析,此次石膏脱水困难主要原因是石膏浆液中CaSO3·0.5H2O 含量高及脱硫设备缺陷造成的。

3 现场运行调整

结合电厂实际情况(设备配件近期无法采购),现阶段只能通过调节浆液品质来降低石膏的含水率。

1)因二级塔无法正常运行,控制一级塔浆液pH,当机组高负荷时浆液pH 控制在5.0~5.5,当机组低负荷时浆液pH 控制在4.8~5.0;有利于亚硫酸钙的氧化。

2)为了保证生成粒径较大的石膏晶粒,在脱硫装置实际运行中要求石膏浆液的过饱和度小于1.4,优化控制在1.2~1.3;同时控制吸收塔浆液的密度(1 080~1 130 kg/m3)。

3)加大3 号机组脱硫系统的氧化风量,确保亚硫酸钙能充分氧化成硫酸钙。

4)运行中监督脱水机的运行负压,石膏滤饼厚度和石膏旋流器的进口压力,控制在合理范围内。

通过以上措施对机组脱硫系统进行了优化调整,逐步改善了石膏浆液品质,促使了石膏中CaSO3·0.5H2O 的含量降低,脱硫石膏含水率也随之下降,目前石膏品质化验结果如表3。

表3 脱硫石膏化验结果(质量分数) %

4 结语

石膏含水率偏高是湿法脱硫装置普遍存在的问题,影响石膏含水率的因素较多,单一的方面可能不会造成石膏脱水困难,但多个因素叠加到一起,对石膏的脱水影响还是较大的。

针对此次机组石膏脱水困难的问题,运行人员采取有效措施,将含水率降低到合适的范围内,为能使石膏含水率长期达标,运行人员可从以下几个方面入手:运行中要控制好浆液密度和pH 值,同时注意监视脱水机的运行负压、石膏滤饼厚度,石膏旋流器的工作压力是否在合理范围内;定期对有缺陷的设备进行检修或更换;加强对石膏品质的化学监督,及时发现问题予以纠正。