500kV变电站主变压器跳闸故障分析

2021-02-03王江伟孙景文张丕沛

王江伟,李 杰,师 伟,孙景文,张丕沛

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

封闭式气体绝缘组合电器(GasInsulatedSwitchgear,GIS)与常规高压电器相比,具有占地面积小、检修周期长、安全可靠的优点,因此广泛应用于高压输变电系统中。但是组合电器对生产装配工艺要求高,如果在生产装配过程中残留异物,可能导致放电故障。组合电器因其全封闭性,一旦发生放电故障,新品更换和故障分析难度较大,而组合电器往往应用在高压系统中,因此放电故障造成的停电影响较大[1]。为减少组合电器放电故障,应对相关故障案例进行深入全面的分析,确定故障原因,不断改进后续生产装配工作。

介绍了一起组合电器内部藏匿残留异物引起的放电故障,通过现场检查、解体检查、试验验证确认了故障原因,并对后续工作提出了建议。

1 故障概况

某500 kV 变电站3 号主变压器扩建工程启动送电过程中,3 号主变压器差动保护动作,500 kV 侧5051 断路器、220 kV 侧203 断路器跳闸,5042 断路器充电过流保护动作跳闸。故障相关部分简化接线图如图1 所示。

发生故障前,3 号主变压器500 kV 侧5051 断路器运行、5052 断路器分位,220 kV 侧203 断路器运行;500 kV 5042 断路器投入充电过流保护,经500 kV 1 号母线、5051 断路器对3 号主变压器进行充电,1 号母线其他断路器分位(5031 断路器)。

图1 故障相关部分简化接线

2 现场检查

2.1 保护动作时序检查

故障时,3 号主变压器保护差动动作,5042 断路器保护充电过流保护动作,故障相为B 相,故障电流约20 kA。动作时序如表1 所示。

表1 保护动作时序表

故障时刻中压侧电压波动较小,高压侧电压骤降接近为零,初步判断故障点位于高压侧设备,录波如图2 所示。

图2 故障录波

2.2 组合电器检查

500 kV 及220 kV GIS 设备气室压力无异常,通过分合指示观察,5051、5052、203 断路器及其隔离开关均已到位。检查发现50521 隔离开关B 相气室气体分解物检测异常 (H2S、SO2体积百分比均超过99.9 μL/L),其他间隔气室气体分解物检测无异常[2]。初步判断故障点为3 号主变压器50521 隔离开关B相气室。

500 kV GIS 串内设备交流耐压及带母线交流耐压试验过程中,无击穿及闪络等异常现象发生,试验合格。超声波局部放电检测与空气背景值相同,未检测到GIS 内部有局部放电信号,局部放电检测结果正常,试验结果如表2、表3 所示。

表2 串内设备交流耐压试验结果

表3 串内设备带母线交流耐压试验结果

2.3 主变压器检查

现场检查3 号主变压器外观无异常,主变压器三侧套管及引线无异常,检查主变压器本体压力释放阀、瓦斯继电器、油流速动继电器、油枕油位、油温指示均正常。由于主变压器经受一次短路冲击,现场开展在线及离线油色谱分析,检测结果正常。

2.4 现场解体检查

对50521 隔离开关B 相气室进行现场检查,现场开盖检查发现:5051217 接地隔离开关气室盆式绝缘子与导电杆插接处的屏蔽罩烧蚀,形成明显坑洞,筒壁有明显放电点且大面积烧黑现象,如图3 所示。

图3 接地隔离开关气室烧蚀情况

3 返厂检查

将设备返回厂家后在大修车间对50521 隔离开关、5051217 接地隔离开关进行解体分析。

3.1 放电通道

拆解接地隔离开关,在支撑导体屏蔽罩处发现一处坑洞,罐体上发现一处放电点,如图4 所示,判断为主要放电通道。

图4 放电通道

3.2 接地隔离开关底部绝缘盆情况

对绝缘盆表面粉尘进行取样,分别编号为接地隔离开关绝缘盆-01、接地隔离开关绝缘盆-02、接地隔离开关绝缘盆-03。清理粉末后发现绝缘盆部分表面被熏黑,未见明显放电通道,如图5 所示,综合判断为屏蔽罩对罐体气隙放电。

3.3 接地隔离开关动静触头情况

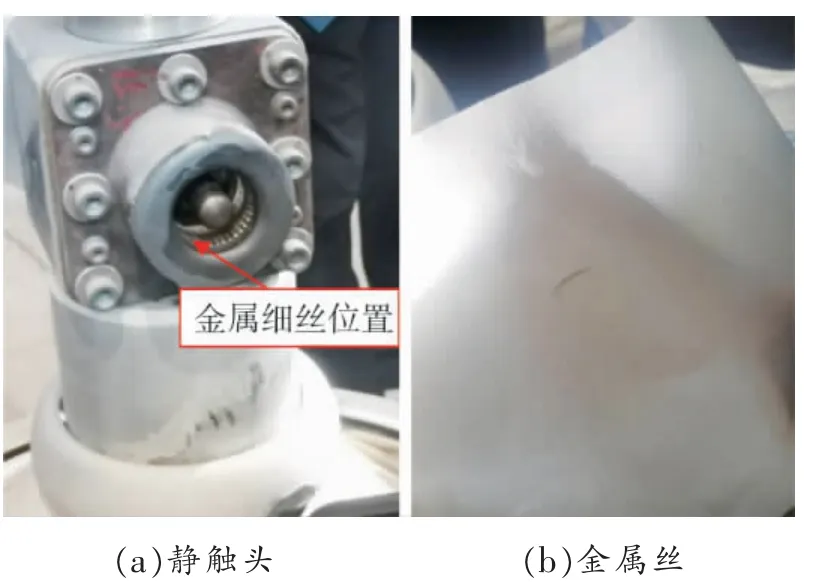

检查接地隔离开关动触头和静触头,发现动触头顶端有两处黑色絮状物,如图6 所示,并进行取样,编号为接地隔离开关动触头-01。在接地隔离开关静侧触座内发现一金属丝,如图7 所示,进行取样,编号为接地隔离开关静触头-01。

图5 绝缘子表面情况

图6 动触头情况

图7 静触头情况

3.4 检查50521 隔离开关

收集50521 隔离开关气室盆式绝缘子上粉尘,取样并编号为隔离开关绝缘盆-01,在盆式绝缘子上发现一处疑似金属微粒,如图8 所示,取样并编号为隔离开关绝缘盆-02。

3.5 接地隔离开关其他部位检查

检查接地隔离开关动静触头座、触指、传动机构、导体、屏蔽罩、螺栓,在此过程中未发现有磨损痕迹,未见其他异物、缺件、螺栓松动等情况,绝缘拉杆外观无异常,除放电点外,未见其他异常。

图8 盆式绝缘子情况

4 试验验证

4.1 成分检测

对现场7 处取样进行成分分析,未见异常元素成分,异物及粉尘成分为放电残留物,结果如表4 所示。其中,接地隔离开关静触头座内发现的金属丝(静触头-01)主要成分为铝,而动静触头均主要为铜材质,且动静触头、触指未见磨损迹象,说明此金属丝非内部磨损产生[3]。

表4 取样成分分析结果

4.2 盆式绝缘子试验

对5051217 接地隔离开关底部盆式绝缘子进行耐压局部放电试验、玻璃化温度试验、密度测试,结果均合格,X 光检测和着色探伤检测均未发现缺陷或裂纹,盆式绝缘子各项性能符合标准要求[4]。

5 故障原因分析

5.1 放电过程

本次故障原因为5051217 接地隔离开关气室内部藏匿残留异物,在设备操作及带电过程中,异物在电场、振动、气流等的作用下移动至接地隔离开关底部支撑导体屏蔽罩与壳体之间,导致接地隔离开关支撑导体屏蔽罩对壳体放电击穿,发生接地故障。放电电弧使屏蔽罩、壳体发生烧蚀,使绝缘盆、壳体内壁大面积熏黑[5]。

5.2 异物来源分析

根据返厂解体检查情况,异物来源有厂内装配环节残留异物、现场装配过程产生异物两种可能。

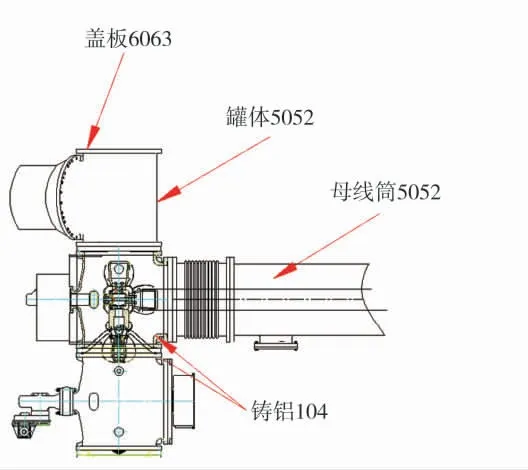

5.2.1 厂内装配环节残留异物

5051217 接地隔离开关气室静触头座内金属丝成分主要为铝、硅、碳、氧、氟元素,铝元素占比为39.2%、硅元素占比为1%,其中硅元素是润滑脂的主要成分。接地隔离开关装配元件中含铝元素材质为屏蔽罩和壳体,屏蔽罩所使用铝合金牌号为1060,铝元素含量为99.6%,壳体材质分为三种,如图9 所示,含量分别为:6063(铝元素96.95%)、5052(铝元素97.95%)、铸铝104(铝元素90.15%),金属丝元素比例与铝合金材质不一致。该金属丝应为放电残留物,但无法排除其他装配环节进入异物的可能[6]。

图9 5051217 接地隔离开关气室罐体材质

5.2.2 现场装配过程产生的异物

5051217 接地隔离开关现场有2 个对接面进行现场装配,在对接过程中需要对导体和壳体同时进行对接,对接过程中螺栓紧固和壳体对中环节会产生钢铝件的摩擦产生金属异物,安装过程中产生的金属异物可能会进入屏蔽罩与绝缘子缝隙处或其他隐蔽位置。

5.2.3 综合分析

在厂内装配阶段及现场装配阶段均存在引入异物可能性,异物藏匿在隐蔽处,在设备操作及带电过程中,异物在电场、振动、气流等的作用下移动至接地隔离开关底部支撑导体屏蔽罩与壳体之间引起击穿放电。

6 后续工作建议

细化厂内装配、现场安装工艺流程,优化工期安排,尽量创造良好的GIS 安装环境,现场应搭设合格的防尘棚,对于触指、触头座、屏蔽罩及紧固件等位置应重点清理,点检时应检尽检,并做好记录。

完善厂内200 次机械操作后罐体清理工艺,细化清理流程,制造、监造的关键过程除留存纸质资料外,应留存相应的影像、照片。

GIS 耐压试验时加强局放检测,应使用可与耐压电源频率进行同步的局放检测设备。

7 结语

介绍了一起组合电器放电故障,该故障导致主变压器跳闸,通过现场检查、解体检查、试验验证,确认故障原因是组合电器内部藏匿残留异物,在设备操作及带电过程中,异物在电场、振动、气流等的作用下移动至接地隔离开关底部支撑导体屏蔽罩与壳体之间,导致接地隔离开关支撑导体屏蔽罩对壳体放电击穿,发生接地故障。根据返厂解体检查情况,异物来源有两种可能:厂内装配环节残留异物、现场装配过程产生的异物。后续应细化厂内装配、现场安装工艺流程,完善清理工艺,留存生产过程资料。