棉花打顶机器人高地隙移动平台机构优化设计

2021-02-03刘正波鲍义东卢智琴

刘正波,鲍义东,卢智琴

(贵州航天智慧农业有限公司,贵州 贵阳 550000)

0 引言

我国是世界第一大产棉国,同时也是世界第一大棉花进口国,这也造就了中国成为世界纺织大国的地位。新疆省是我国重要的棉花产区,其得天独厚的优良环境和大面积的种植使棉花生产产量不仅在全国是第一,在世界上也是首屈一指的。在如此巨大的生产需求之下,如果仅仅只采用传统的人工打顶方式,显然需要投入大量的人力与成本。其中棉花打顶是棉花生产过程中必不可少的一项作业,可以促进旁枝的发育和生长,增加棉铃的数量,从而达到提高棉花产量的目的。棉花打顶的工作周期较短,劳动强度大,从而限制的棉花的种植规模和产量。因此国内外都在研发可以用于棉花打顶的机械设备,通过有效的打顶来促进棉株早结铃、多结铃、减少脱落,以达到显著的增产增收效果。

美国学者Alex Marquis 和Willie Sprott[1]早在1917年就制作了世界上第一台棉花打顶机,可利用畜力水平牵引,打顶方式借鉴剃头刀原理,通过人力使齿形刀具做水平间歇运动从而对棉株进行打顶。1954年美国学者Howell Judson Prcie[2]首次将可调节控制的打顶高度的概念引入棉花打顶机。它先通过垂直标尺去测量棉株顶端高度,再利用刻度盘来调整并完成对打顶高度的调控,调控的高度依据是所测量好的棉株高度值。国内在该领域的研究起步较晚,二十一世纪以来,我国多家科研机构也陆续在棉花打顶机设备上投入科学研究。2003年至2008年,石河子大学学者胡斌等[3-6]研制出了数代悬挂式的棉花打顶机,初步实现了扶禾、打顶、放开这一套连续作业和主侧枝同步打顶的基本目的。2010年,周海燕等[7]科研人员研制了3WDZ-6型自走式棉花打顶机,该打顶机第一次实现了打顶作业后的药控工作,达到了一机多用的目的。但现存的打顶机还存在以下一些问题:高度仿形效果差,没有办法及时地调控车身的高度来适应前方棉株的长势情况;宽度仿形效果差,不能针对不同的棉株种植行距来进行适当地调整。

针对上述问题,设计了一种移动平台来实现棉花打顶机器人作业空间优化,利用运动学仿真进行了稳定性分析,并对平台主要受力的支座进行有限元分析。

1 结构设计

棉花打顶是指在棉花生长过程中为抑制棉花顶端优势和促进旁枝生长以及提高产量而去除棉苗顶尖,是种植棉花过程中必不可少的作业。由于棉花具有高矮不一和行距密度不同的特点,所以设计一种运载底盘能够调控离地间隙和两侧轮胎间距以实现棉花打顶机器人作业空间优化。

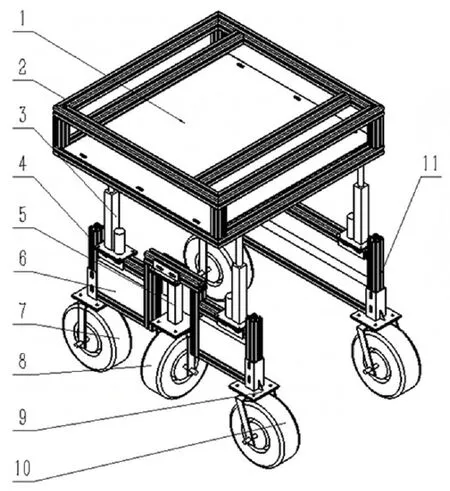

底盘包括地隙调节装置与轮距调节装置等部件,其整体结构轴测图如图1所示。

图1 底盘结构图

1.1 地隙调节机构

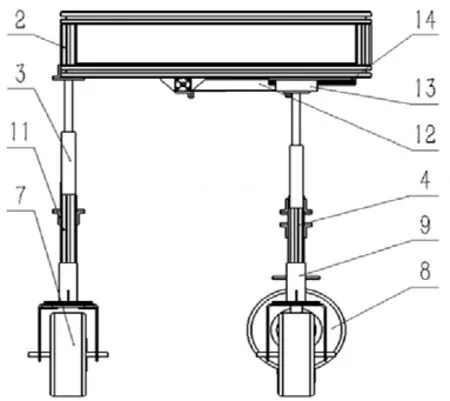

地隙调节机构的驱动装置为电动推杆,行程均选取150 mm,推力为2000 N/mm。四个竖直布置的地隙电动推杆分别安装在固定支座和移动支座上,地隙的调节通过同时控制各个电动推杆推动相同距离实现。

棉株的高度各不相同,顶端高度分布范围在490-910 mm,因此底盘需要有足够的最大无障碍高度以保证在棉田中顺利行进与作业。设计的移动平台当地隙调节推杆全收缩和全拉伸时(0-150 mm),车身总高度为1022-1172 mm,而无障碍高度为822-972 mm。无障碍高度是棉花作物能够没有障碍地通过底盘下方的高度,是一项重要的设计参数。

图2 底盘地隙调节机构结构图

1.2 轮距调节机构

轮距调节机构的轮距调节推杆安装在底盘外框架下方,该推杆一端于固接底盘外框架固接,另一端与移动支座固接。移动支座上的地隙调节推杆与滑块固接,而与滑块相配合的导轨安装在底盘外框架下方。在移动支座下方还安装有支撑电动推杆,后者还安装有导向轮。

底盘调节轮距时,支撑电动推杆启动,将底盘移动支座一侧顶起,使万向轮与轮毂电机脱离地面,而导向轮与地面接触。在此之后轮距调节电动推杆启动,推动移动支座移动,实现底盘的轮距调节。在底盘轮距调节完成后,支撑电动推杆缩回,底盘可以重新正常行进。

在移动支座下方设置支撑推杆与导向轮,是用作侧面移动支座的移动导向,能避免轮胎的摩擦损坏或地面摩擦过大致使轮距调节失败。

一般棉株种植行距为660 mm 左右,设计的移动平台当轮距调节推杆全收缩和全拉伸时(0-150 mm),两侧支座的轮胎间距为580-730 mm,满足棉株种植环境的行距要求。

2 运动学仿真

棉花打顶机运载底盘与地面间隙高达900 mm 左右,属于高地隙作业车,在田间高低起伏的路面上行驶有发生倾覆的危险。因此对于棉花打顶机器人运载底盘而言稳定性是重要的设计指标,利用SolidWorks Motion 进行对高地隙移动平台运动学仿真获取底盘的倾覆角参数。

2.1 仿真过程

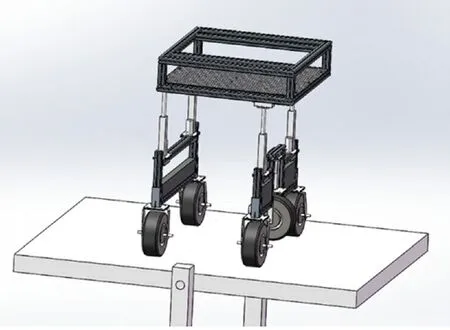

构建一个具有转动自由度的试验平台如图3所示,首先将移动平台调整到最容易发生倾覆的状态。地隙最高,轮距最窄的情况下进行分析,此时底盘的稳定性最差[8]。

设定平板在驱动马达作用下做匀角速度旋转,旋转速度为1 RPM。设置轮胎与试验平台为实体接触配合。让试验平台逆时针旋转,检测在该过程中平板的角位移情况和平面对将倾覆一侧轮胎的反作用力情况。

图3 仿真试验平台示意图

2.2 仿真结果

通过检测分析平台对将倾覆一侧轮胎的反作用力,即可确定底盘横向行驶时的倾覆角。由图4可知,时间在3.9 s 时平面对将倾覆一侧轮胎的反作用力变为零,即底盘倾覆。两表对照,从角位移图像上可以看出此时平板角位移为24.5°,即移动平台地隙最高轮距最小时的横向侧翻倾角为24.5°。

图4 仿真试验平台反作用力变化曲线图

图5 仿真试验平台角位移变化曲线图

3 有限元仿真

固定支座与移动支座是棉花打顶机器人移动平台的主要承载部件,必须有足够的强度才能在面对复杂的农田环境时,不产生失效、变形甚至断裂的情况。基于SolidWorks Simulation 对固定支座与移动支座进行了的静力学分析,确保车体可以承受足够大的载荷不发生失效。

由于支座采用横截面复杂的铝型材搭建而成,为降低仿真分析的计算难度,将铝型材结构简化后进行仿真分析。同时,将各零部件的材料定义为型号6063-T5的铝合金。

3.1 固定支座仿真分析

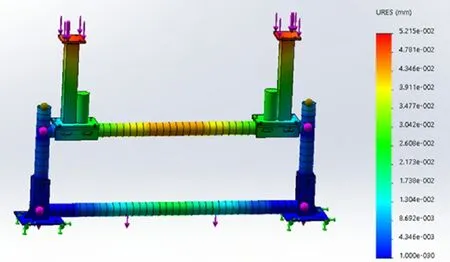

为完成静应力分析,首先需要对模型进行约束,固定约束两地脚底面。底盘设计的最大载重量为130 kg,因此对固定支座中地隙调节推杆的上表面施加650 N 的外力,即一半的重力。而固定支座上的配重块用相对应的均布载荷替代。网格划分的密度直接影响仿真分析的结果,采用默认的中等密度对固定支座进行网格划分。

静力学仿真分析得到位移云图和应力云图如图5、图6所示,均以真实的变形比例。从分析结果可以得出其最大位移5.215×10-2mm,最大应力为3.656×106Pa。支座材料屈服极限强度为145MPa,而固定支座各处应力远小于材料屈服强度,因此固定支座的设计满足力学性能要求。

图6 固定支座位移云图

图7 固定支座应力云图

3.2 移动支座仿真分析

移动支座以未被支撑电动推杆撑起时的状态进行分析。仿真过程与固定支座的步骤类似,得到位移云图和应力云图如图7、图8所示。从结果可以得出其最大位移3.348×10-2mm,最大应力为2.344×106Pa,那么固定支座的设计满足力学性能要求。

图8 移动支座位移云图

图9 移动支座应力云图

4 结束语

以棉花打顶机器人的高地隙移动平台优化设计为主要研究方向。设计一种移动平台能够调控离地间隙和两侧轮胎间距以实现棉花打顶机器人作业空间优化;利用SolidWorks Motion 进行运动学仿真确定了底盘的横向倾覆角为24.5°;最后对固定支座与移动支座进行了基于SolidWorks Simulation 的静力学分析,确保车体设计满足力学性能要求。