SNCR脱硝技术处理垃圾焚烧烟气的工程应用研究

2021-02-03李海波

李海波

(天津渤海环保工程有限公司 天津300300)

1 垃圾焚烧厂SNCR脱硝工程实验

目前对于氮氧化物的控制主要包括燃烧中脱氮、燃料脱氮和烟气脱硝3种主要方法,而烟气脱硝技术发展最快。国内外最广泛使用的脱硝技术包括选择性催化还原(SCR)和选择性非催化还原(SNCR)两种类型[1]。

SNCR技术是在无催化剂和氧气存在的条件下,烟气温度达到 850~1100℃时,直接将氨水或尿素溶液等还原剂注入炉内减少氮氧化物的技术,与SCR技术相比,SNCR脱硝技术具有成本优势[2]。SNCR脱硝工艺由于施工周期短,项目投资少,特别适用于锅炉结构相对较小的垃圾焚烧炉,已在大多数垃圾焚烧厂中得到应用。

本文以天津市某垃圾焚烧厂作为实验对象,参考有关文献[3-5]设计了一套 SNCR脱硝工艺,开展脱硝工程实验,进而评估此套工艺的可行性。该垃圾焚烧厂垃圾处理能力为 1000t/d,采用 2台比利时Seghers公司生产的500t/d顺推往复炉排炉,其炉排长度为 11.6m,宽 5.52m,倾斜角为 20°;炉膛内的前墙、顶墙、后墙及两侧墙布置有水冷壁受热面,炉膛后沿烟气流程布置有省煤器、空气预热器等尾部受热设施;炉膛的最大高度17.5m,最大宽度6.6m。

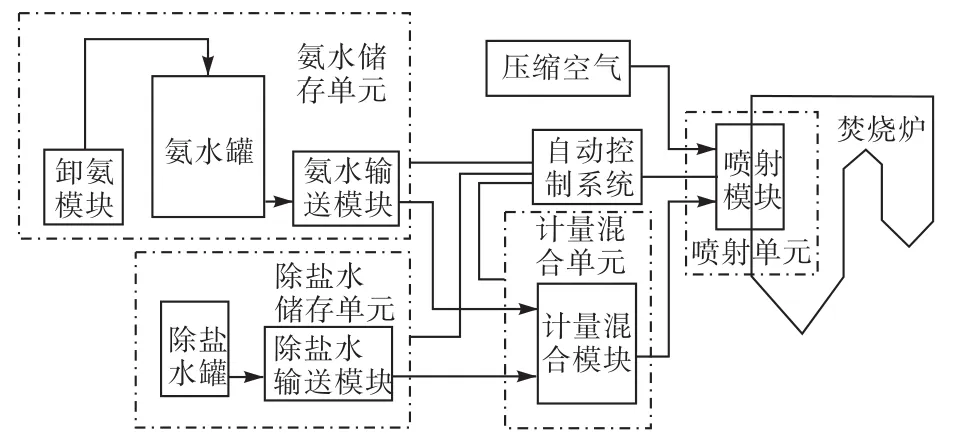

SNCR系统的脱硝工艺流程如图1所示,包括还原剂传输模块、控制模块、混合计量模块、除盐水模块和喷射模块。控制模块是系统的核心,主要控制整个流程,采用独立的可编程序逻辑控制器来控制;还原剂传输模块,主要用于还原剂的存储及输送;混合计量模块用来控制还原剂的稀释比例;除盐水模块在混合计量模块确定的稀释比例下引入除盐水,实现一定浓度的稀释液并通过喷射模块喷入到焚烧炉中心。

图1 SNCR系统工艺流程Fig.1 Process flow of SNCR system

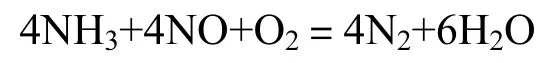

焚烧炉内喷入氨水的反应原理为[6]:

同时还发生如下反应:

根据不同的设计要求,将 NH3溶液在 0.3~0.7MPa的压力下,以 8%~25%的浓度添加至炉中。由于垃圾焚烧炉的温度曲线在一定范围内变化,需要设置 2~3层喷嘴以适应不同的温度条件,而喷嘴在不同高度的切换基于燃烧室的温度测量。

2 氨水存储输送系统

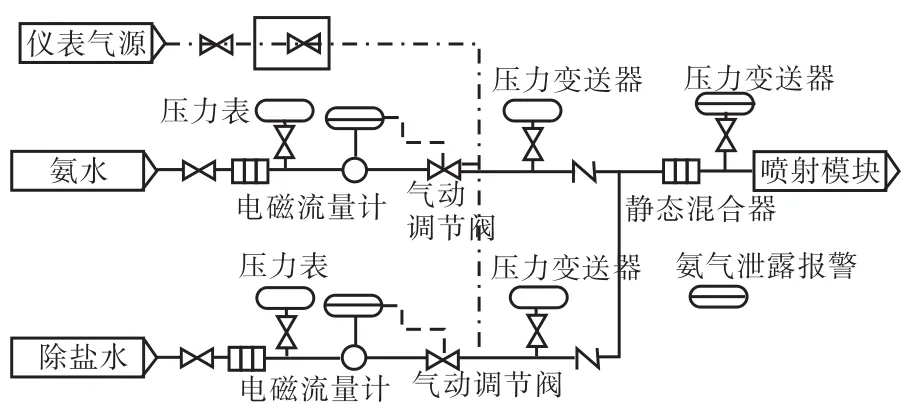

氨水存储输送系统的作用是接收、存储氨水,将氨水输送到计量混合模块。目前市场出售的工业氨水浓度一般在 20%~25%,因此需要将氨水稀释到SNCR脱硝所需的3%~5%。图2是整个氨水存储输送系统的构成示意图。

图2 氨水存储输送系统工艺图Fig.2 Process diagram of ammonia water storage and transportation system

氨水储罐是该系统的核心设备,采用双层不锈钢防漏设计,无混凝土围堰围护。氨水储罐安装有液位开关、安全阀、排空管、溢流保护开关、压力变送器等保护设施。液位开关的作用是当整个 SNCR系统运行时,如果氨水储罐内氨水液位过低,液位开关通过PLC控制系统自动关停脱硝系统;溢流保护开关的作用是在向氨水储罐加注氨水,氨水液位过高时,溢流保护开关会自动关停氨水加注泵,停止氨水加注;排空管主要防止氨水储罐内部压力过高或过低,压力变送器会对储罐内部压力实时监测,并将储罐压力值传送到 DCS系统;安全阀可在排空管意外堵塞时,确保氨水储罐不会因内部压力过高或过低发生变形。除了以上装置,氨水储存输送系统还应该设置氨气泄露报警装置以及清洗喷淋系统,在发生泄露等意外情况时,使事故得到快速妥善的处置。

氨水输送系统安装2台氨水输送泵,采取一用一备模式,泵进出口端均设有排气阀,进口端设有过滤器,出口端设有止回阀,模块设有回流调压装置及放净口,并在输送管路上安装压力变送器,监测氨水的输送情况。该系统通过 IP54控制箱控制,可实现就地、远程控制,内置分布式 I/O 模块,与控制管理模块进行通信;进出口管路、仪表及阀门包括进口自动开关阀,泵循环回路及旁路等。该系统操作技术要点如下:

①还原剂氨水需经专用化工品运输车运输到厂区,停放在氨水加注泵附近,先使用挠性软管将氨水运输车排液口同加注泵连接紧固,然后将氨水储罐的压力释放阀和运输车的压力排空阀连接,连接后检查是否存在泄漏。

②打开压力释放阀,关闭排空阀,启动氨水加注泵,观察翻板液位计的变动情况,确认有氨水被注入储罐。

③氨水加注时应观察压力变送器数据显示是否在正常变动范围。

④输送氨水时,应注意泵出口压力变送器情况,防止设备因压力过高受损。

3 除盐水存储系统

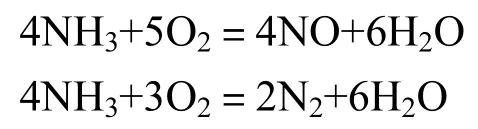

图3是除盐水系统工艺图,由图中可以看出厂区的除盐水直接打入除盐水罐。除盐水罐设有翻板液位计用以监控除盐水液位情况,运行期间须保证除盐水的不间断供应。该系统同样使用 IP54控制箱与控制管理模块进行通信。

4 计量混合分配模块

如图4所示,计量混合分配模块将氨水和除盐水进行计量混合,并将氨水定向分配给焚烧炉的 12支喷枪,如果存在多台焚烧炉,每台焚烧炉应单独配给一套计量混合模块。该模块通过压力表监测除盐水和氨水的供给情况,氨水进口管路使用电磁流量计控制调节还原剂用量,除盐水使用转子流量计控制用量,气动调节阀直接控制两条管路的开关,压力变送器可监测电磁流量计的工作状况是否正常。电磁流量计的质量和精准性是决定 SNCR脱硝系统脱硝效果的重要因素之一,氨水和除盐水在静态混合器中进行混合后,将稀释氨水输送到喷射模块,此处应该设置氨气泄露报警装置以及清洗喷淋系统,防止氨水发生泄露等意外情形。

图4 计量混合模块工艺图Fig.4 Metering and mixing module process diagram

计量混合分配模块所需设备包括:每种输入介质入口处的关闭阀门、每种输入介质入口处的过滤器、单向阀、还原剂和除盐水气动控制阀、压缩空气的气动压力调节阀、还原剂的磁感应流量计、除盐水和压缩空气的流量计、稀释还原剂和压缩空气的压力变送器、稀释还原剂的就地流量计、压力表、手动控制阀、互联管道。上述设备集成在一个钢柜里,尺寸(大约)800mm×1800mm×500mm。

计量混合分配控制系统使用IP54工艺盘柜所需的管道及仪表和分布式I/O模块,其中分布式I/O模块用以控制管理模块通过 PROFIBUS进行通信,电气及控制元件置于有机玻璃箱中,柜体内部安装氨气报警器与顶部声光报警器联锁。

5 还原剂喷射模块

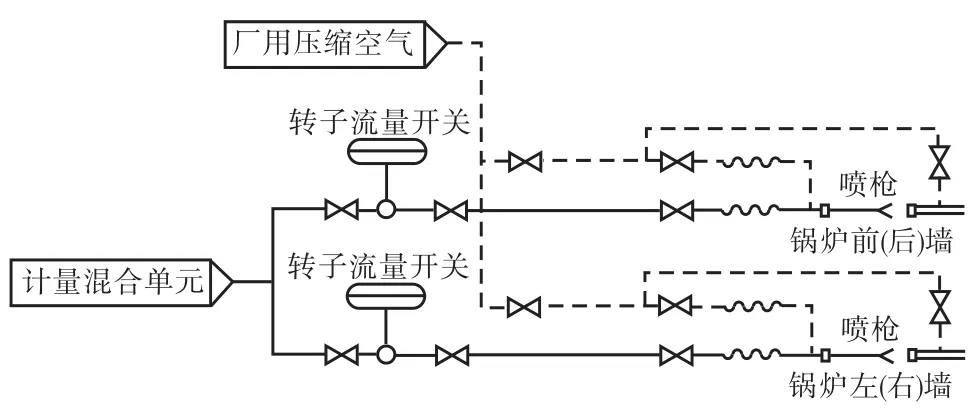

图5是还原剂喷射模块的工艺流程,其功能是使用厂用压缩空气将稀释还原剂喷入焚烧炉炉膛。SNCR脱硝项目在天津贯庄垃圾焚烧厂测试时,利用前文 SNCR脱硝过程的数值模拟过程,已经确定炉膛中 SNCR脱硝反应区域以及喷枪最佳喷射位置,并根据炉膛尺寸和现场情况,采用两层布置,下层为常开层,上层为脱硝补偿层,在脱硝效果欠佳时投用。

SNCR脱硝使用的喷枪是进口哈氏合金喷枪,具有较强的耐高温抗腐蚀性能,结构采用双流体式设计,连接计量混合模块输送的还原剂管路和压缩空气管路使用柔性软管喷枪,可将还原剂、雾化风以及冷却风喷入炉膛。喷枪外设有套管,插入炉壁后顶端与锅炉内壁保温材料之间的深入长度约 5mm,其作用是 SNCR脱硝系统在炉膛工况不稳定时关停后,套管及冷却风可以有效防止喷枪被烟气烧毁。表 1为喷枪的性能指标。

图5 还原剂喷射模块工艺流程图Fig.5 Process flow chart of reductant injection modul

表1 脱硝喷枪技术参数Tab.1 Technical parameters of denitration spray gun

6 控制单元模块

控制单元模块由PLC柜、MCC柜及分配单元柜构成。该模块根据从温度测量和在线烟气分析仪获得的数据,分析计算出实时还原剂喷射量,利用气动调节阀的开度调整除盐水和还原剂的配比,进而控制整个 SNCR脱硝系统。PLC控制模块可以单独调整还原剂喷射量及喷射位置,也可以与DCS联动控制。

7 工程实验结果分析

本套 SNCR脱硝工艺系统在天津市某垃圾焚烧厂进行测试,实验过程对 SNCR脱硝采用的相关参数为:氨氮摩尔比 1.6,还原剂喷射速度 45m/s,雾化粒径 150µm,雾化角 40°,喷枪设置工程标高 13m,焚烧炉前墙后墙各布置4个喷枪,左右墙各布置2个喷枪。实验结果显示,垃圾焚烧烟气中氮氧化物浓度24h均值从 437mg/m3降至 175mg/m3,完全符合国家对垃圾焚烧烟气GB 18485—2014生活垃圾焚烧污染控制标准中氮氧化物 24h均值低于 250mg/m3的要求,表明该套 SNCR脱硝工艺系统对垃圾焚烧烟气进行脱硝减排是可行的。

随着国家对环境保护的重视程度和环境保护要求的日益提高,排放标准也越来越严格,对于烟气处理系统要求也越来越高。基于 SNCR脱硝成本低,脱硝效率高,选择性非催化还原(SNCR)喷氨法仍将为目前烟气处理 NOx的主流工艺,本套工艺系统自动化程度高,控制精度高,脱硝效率高,能够很好地满足脱硝工艺的排放要求。