Ni-Mg/RHA催化剂催化水蒸气焦油模型化合物重整反应研究

2021-02-02吴蔚樊啟洲易宝军刘弼臣

吴蔚,樊啟洲,易宝军,刘弼臣

华中农业大学工学院,武汉 430070

生物质气化是转化生物质能的重要技术之一,但是副产物焦油的存在严重制约了气化技术的发展[1-2]。焦油的去除成为生物质气化技术面临的巨大挑战[3]。蒸汽重整被认为是将焦油转化为H2和CO的潜在技术[4]。开发制备简单、价格低廉、高活性和高稳定性的蒸汽重整催化剂是解决该问题的关键措施之一[5]。研究表明,镍基催化剂对焦油蒸汽催化重整反应有较高的活性[6-7]。在负载型金属(如Ni、Co、Fe、Pt、Pd等)催化剂中,相比负载贵金属和其他过渡金属催化剂,Ni基催化剂展现出良好的活性/成本比[8]。但是一般单金属Ni基催化剂容易形成积炭导致失活,需要对其进行改性[9]。通常将Ni基催化剂负载于载体上可以改善催化剂的活性。

研究发现,富含二氧化硅的稻壳灰(rice husk ash,RHA)可直接用作去除生物热转化产生的焦油的催化剂或载体[10]。Shen等[11]研究了原位生物质热解稻壳炭和炭载镍铁催化剂对焦油的干法重整,煅烧后Ni/炭(C-SiO2)对可凝性焦油的转化效率可达到93%,RHA上表面矿物对焦油转化也起到催化作用。此外,在二氧化硅载体上负载镍、铁、铜等过渡金属来增强催化活性。Blanco等[12]研究了一系列Ni/SiO2催化剂在两级热重整系统中制氢和焦油还原方面的适用性,结果表明通过溶胶-凝胶法制备的Ni/SiO2催化剂表现出最佳的性能。这些研究表明,RHA作为镍基催化剂的载体在焦油催化中的潜力巨大。

碱性金属氧化物添加到Ni基催化剂可以改善催化剂的积炭性能。Chen等[13]研究了HZSM-5负载的Ni-MgO催化剂对生物质焦油的催化裂解性能,发现Ni-MgO/HZSM-5相比Ni/HZSM-5催化剂,在生物质焦油催化裂解中表现出最高的催化活性和最低的焦炭沉积率。Ahmed等[14]考察了以甲苯为焦油模型化合物的Ni/zeolite、Ni-Fe/zeolite、Ni-Fe-Mg/zeolite催化剂的蒸汽重整性能,发现Mg可使镍铁合金形成更多的碱性催化位点,增强活化CO2的能力,提高了催化剂碳沉积的耐受性。因此,碱金属中的MgO添加到镍基催化剂中,可以改善催化剂的积炭性能。

在改性镍基催化剂中,金属Ni的负载量不仅影响着镍基催化剂的活性也制约着制备成本。目前有关镍基催化剂处理焦油的研究,鲜见以稻壳灰(RHA)负载Ni-Mg活性组分的催化剂对生物质焦油水蒸气重整的报道。本研究选用稻壳灰(RHA)为Ni基载体、MgO为助催化剂、甲苯为焦油模型化合物,研究Ni和MgO的负载量、反应温度、S/C(水和碳的质量比,简称为水/碳,下同)和体积空速对甲苯转化率、气体组分和催化剂积炭的影响,旨在考察Mg作为Ni/RHA催化剂助剂的作用机制,进一步提高Ni/RHA催化剂的经济性和抗积炭性能。

1 材料与方法

1.1 试剂及仪器

1)试剂。生物质材料,稻壳(rice husk,RH);分子筛,HZSM-5,天津南开催化剂有限公司;甲苯、硝酸镍、硝酸镁,均为分析纯,国药集团化学试剂有限公司;实验用水均为去离子水。

2)仪器。马弗炉,XL-1,鹤壁科达有限公司;管式电阻炉,SK-13,北京光明仪器有限公司;质量流量控制器,0-10SLM,北京七星华创电子股份有限责任公司;注射泵,LSP02-1B,兰格恒流泵有限公司;蠕动泵, BT100M,保定创锐仪器有限公司;高纯氢气发生器, SPH-500A,北京中惠普分析技术研究院;烟气分析仪,Gasboard-3000,武汉四方科技有限公司;X-射线粉末衍射仪,D8Advance,德国Bruker公司;比表面及孔径分析仪,ASAP2020,美国Micromeritics公司;TA同步热分析仪,SDTQ600,美国TA公司。

1.2 催化剂的制备

1)Ni-Mg/RH制备。稻壳(RH)置于烘箱中36~48 h干燥,去除稻壳中的水分后,将RH研磨至粒径为100~200 μm。称取一定量的RH浸渍于Ni(NO3)2·6H2O和Mg(NO3)2·6H2O混合水溶液中,浸渍搅拌4 h,超声震荡2 h。超声后的混合溶液持续搅拌,磁力搅拌器升温至80 ℃,直至混合液中水分完全蒸发。

2)Ni-Mg/RHA制备。将所得RH负载活性金属Ni-Mg样品放置于105 ℃烘箱中干燥12 h,干燥后的催化剂置于马弗炉中,以10 ℃/min的升温速度升高至600 ℃,煅烧3 h,得到Ni-Mg/RHA催化剂。在活性测试之前,将制备的催化剂材料在600 ℃的H2气流中还原3 h。

1.3 催化性能评价

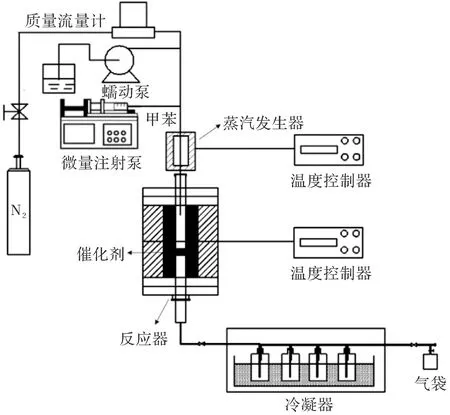

甲苯的蒸汽重整反应在固定床管式流动反应器中进行,该反应器置于管式炉中,如图1所示。石英反应器的内径为20 mm。催化剂两端用石英棉支撑,称取0.5 g催化剂加载至石英反应管中心。反应器的温度由温度控制器控制,催化反应温度为600~800 ℃。催化系统载气为N2。分别使用注射泵和蠕动泵将甲苯和水(进料速度分别为0.033、0.04~0.16 mL/min)的混合液注射到蒸发器中,蒸发器的温度为150 ℃,在此将反应物与N2混合。由质量流量计控制N2以30 mL/min的流速携带至反应器中,气体时空速度(GHSV)约为3 600 mL/(g·h)。参考文献[15],本研究的甲苯催化重整反应选择为2 h。反应产物通过水浴冷凝后回收,用湿式流量计测量产物气体体积,用气袋收集反应产生气体。通过烟气分析仪检测产物气体分布和组分。反应20 min后将气体通入烟气分析仪分析,计算出产气的平均值。甲苯的碳转化率采用公式(1)进行计算。

(1)

式(1)中:X为甲苯的碳转化率,Q为气体总体积,L;VCO、VCO2、VCH4分别是气体产物中CO、CO2、CH4的体积分数,%;M为气体的摩尔体积,22.4 L/mol;NC为甲苯中碳原子的物质的量,mol。

图1 蒸汽重整装置示意图

2 结果与分析

2.1 Ni和Mg负载量的影响

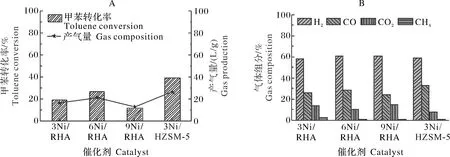

在固定床反应温度700 ℃、S/C为3、反应时间2 h条件下考察不同Ni、Mg负载量(湿质量,以下全文表示催化剂中金属或金属氧化物均为湿质量条件下的质量分数)的Ni/RHA、Ni-Mg/RHA和对照组3Ni/HZSM-5、3Ni-6Mg/HZSM-5催化剂对甲苯蒸汽重整甲苯转化率和产气量以及气体产物组分的影响。如图2A所示,对于单金属Ni/RHA催化剂,随着Ni的负载量增加,甲苯转化率先增大后减小。当Ni的负载量为3%时,甲苯转化率为19.4%,产气量为16.5 L/g。与此同时,3Ni/HZSM-5催化剂的甲苯转化率为39.4%,产气量为26.2 L/g。3Ni/RHA催化活性略低于3Ni/HZSM-5。由图2B可知,Ni/RHA和3Ni/HZSM-5催化气体产物组分含量差异不大,说明RHA负载镍基催化剂接近了HZSM-5负载的催化效果。一般来说,在Ni基催化剂中,催化剂载体在催化反应中起着重要的作用,载体为反应物提供吸附位点,并与活性金属相互作用得到新的相[16]。Ni/RHA和Ni/HZSM-5相比,表现出较差的催化活性,原因可能是RHA相比HZSM-5载体,没有发达的孔结构,为甲苯和水蒸气的反应提供的场所不足,导致催化活性较差。

图2 Ni的负载量对甲苯转化率、产气量(A)和气体产物组分(B)的影响

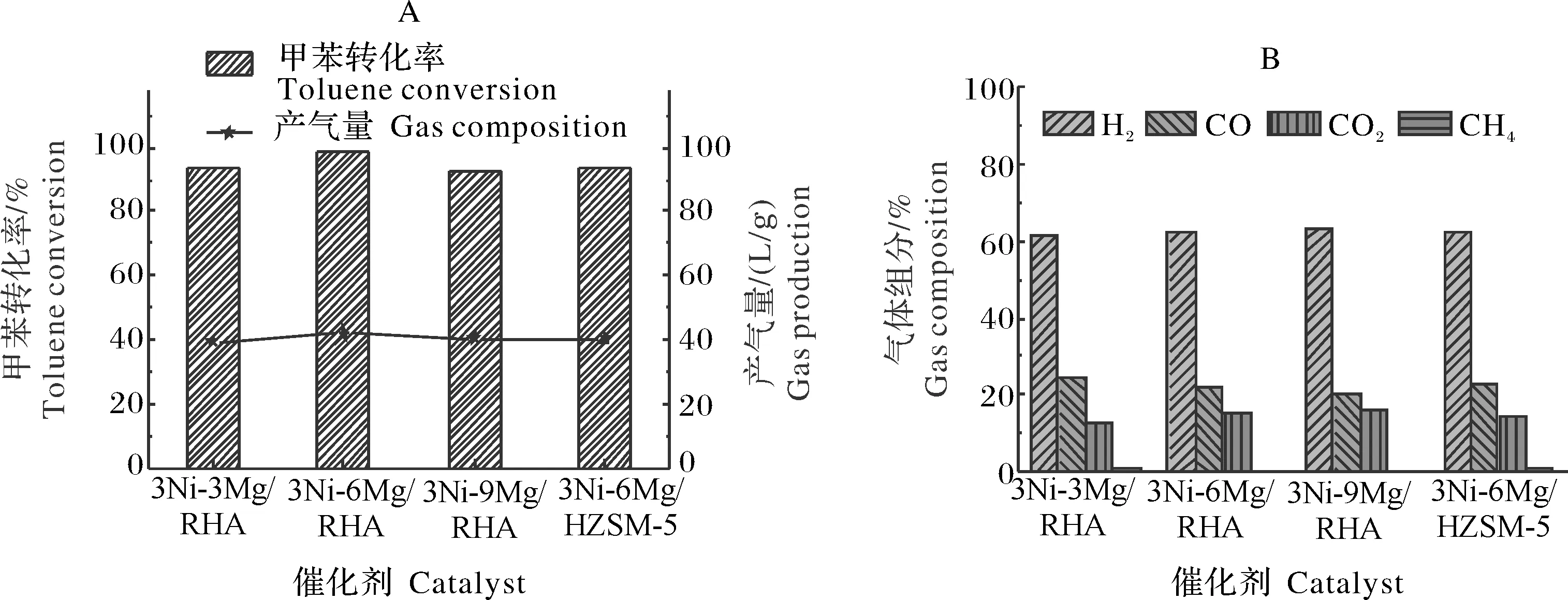

在单金属Ni/RHA催化剂中,6Ni/RHA相比于3Ni/RHA催化剂,活性金属负载量增加了1倍,催化效果增加不明显,考虑到Ni基催化剂的制备成本,在低Ni负载量条件下的改善更加具有经济性,因此,选择通过添加MgO提升3Ni/RHA的催化性能。由图3A可知,低负载金属3Ni/RHA催化剂添加MgO后其催化活性显著提升。3Ni-3Mg/RHA相比3Ni/RHA,甲苯转化率从19.3%增加至93.4%,产气量从16.5 L/g增加至39.34 L/g,这可能是由于Ni和MgO之间形成了(Ni、Mg)O固溶体活性中心,提高了催化剂的活性[17]。随着MgO负载量的增加,甲苯转化率先增加后减小。当MgO负载量为6%时,甲苯转化率与产气量最高分别达98.6%和41.8 L/g,MgO负载量进一步增加,3Ni-9Mg/RHA甲苯转化率和产气量分别降低至93%和40.3 L/g,可能是MgO的负载量过高,使催化剂表面的晶体发生团聚或催化剂载体孔的堵塞,导致催化活性降低。相同MgO负载量下,3Ni-6Mg/HZSM-5催化剂的甲苯转化率为71.1%,产气量为31.6 L/g,催化活性低于3Ni-6Mg/RHA催化剂,这表明MgO的负载对Ni/RHA的促进作用高于对Ni/HZSM-5催化剂。由图3B可知,气体产物组分中随着MgO负载量的增加,H2和CO2的含量分别从61.5%和13.1%逐渐增加至63.6%和16.2%,CO的含量从24.7%逐渐下降为20%,这表明MgO的添加促进了水煤气转化反应,提升了气体产物中H2和CO2的含量,增加了蒸汽重整反应性。需要说明的是,图2B和图3B只是气体比例,绝对量的增加是甲苯转化率增加产生的。

图3 Mg的负载量对甲苯转化率、产气量(A)和气体产物组分(B)的影响

3Ni-3Mg/RHA、3Ni-6Mg/RHA、3Ni-9Mg/RHA等催化剂催化重整甲苯水蒸气反应后的Ni-Mg/RHA催化剂的积炭率分别为1.86%、1.78%、2.13%,表明催化剂积炭率随着Mg负载量增加而先增加后减少,当Mg含量为6%时,3Ni-6Mg/RHA催化剂表面积炭仅为1.78%,表现出优良的抗积炭能力,这归因于碱性的Mg增加催化剂吸附CO2的能力,并有助于去除表面积炭。Luo等[18]研究了纳米NixMgyO固溶体的开发,用于甲醇的蒸汽重整,发现Mg的添加可以有效抑制焦炭沉积。当Mg负载量低时,NiO和MgO接触少,形成NiMgO固溶体活性中心相对较少,相互作用力小,形成NiMgO固溶体活性中心相对较少,导致催化剂活性不足,未反应的甲苯生成积炭易于附着在催化剂表面;当Mg负载量过高时,活性金属发生团聚,阻止了活性位点与甲苯和水蒸气接触,导致催化活性下降,在催化剂表面形成积炭。因此,3Ni-6Mg/RHA表现出最佳的甲苯蒸汽重整催化性能。

2.2 反应温度的影响

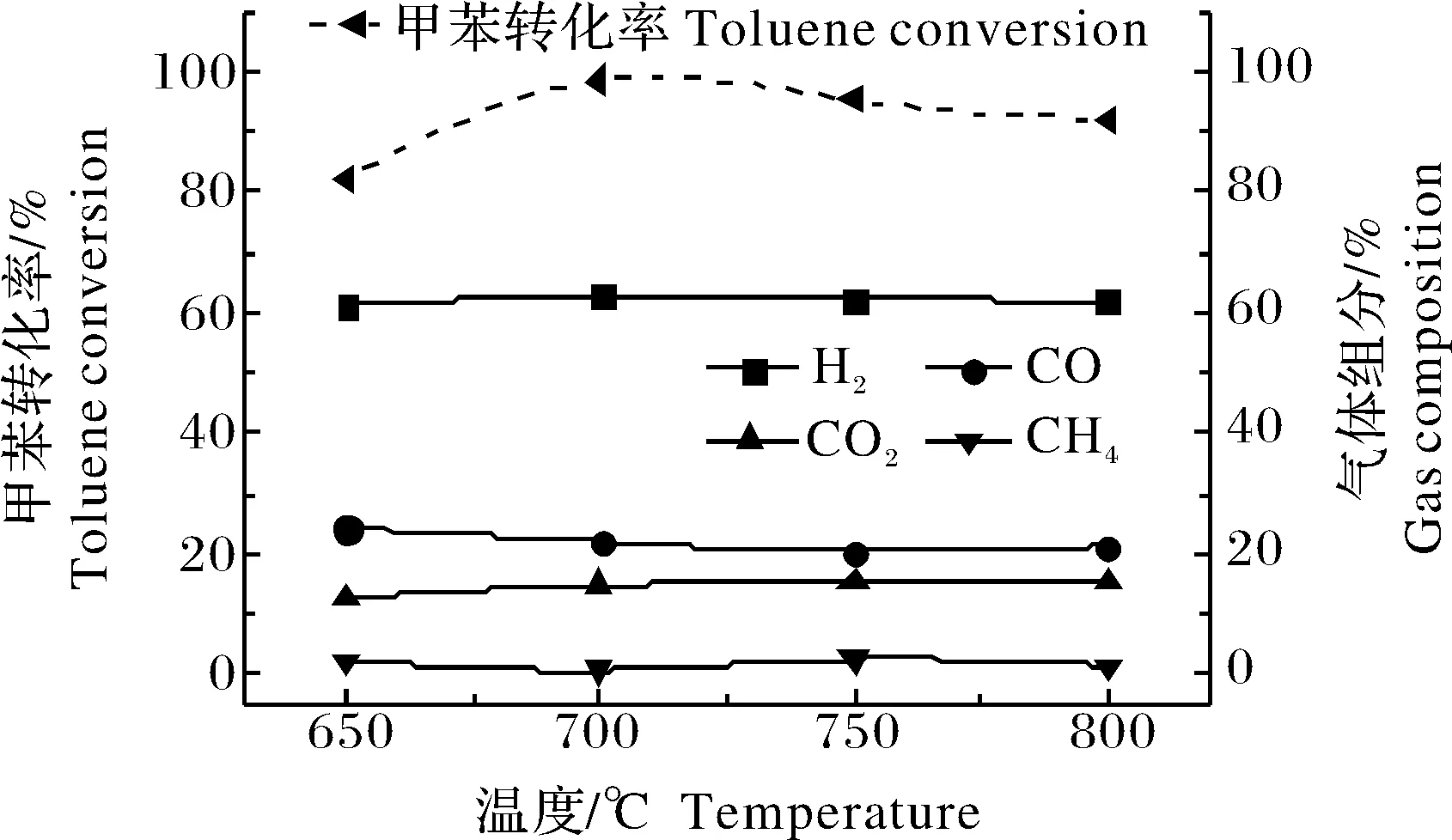

图4为催化剂3Ni-6Mg/RHA在反应温度为650~800 ℃、S/C为3条件下的甲苯转化率和气体组分。由图4中可知,3Ni-6Mg/RHA的催化活性非常依赖反应温度,随着反应温度的升高,甲苯转化率先增加后减少;在650 ℃时,甲苯的转化率为82.5%,随着催化反应温度从650 ℃升高至700 ℃,甲苯转化率显著升高,达到最大值(98.6%),继续升高温度至800 ℃,甲苯的转化率下降至92.8%。由于甲苯水蒸气催化重整反应中以吸热反应为主,反应温度的升高提高了反应速率,加快了甲苯与水蒸气的重整反应。800 ℃时3Ni-6Mg/RHA虽然保持较高的催化活性,但相比700 ℃条件下,甲苯的转化率有所下降,原因是活性金属Ni颗粒在高温下发生烧结,导致催化活性降低。当催化反应温度从650 ℃升高至700 ℃时,H2的含量从61.2%上升至62.8%,CO的含量从24.1%下降至22%,这归因于温度升高促进了水煤气变化反应,导致H2和CO2含量上升。当反应温度从700 ℃升高至800 ℃,由于高温加速甲苯自身裂解反应分解成炭,导致催化剂表面积炭,从而降低了催化活性。因此,3Ni-6Mg/RHA在低温下催化活性一般,高温下具有良好的催化活性,最佳的反应温度为700 ℃。

图4 温度对3Ni-6Mg/RHA催化剂的甲苯转化率和气体产物组分的影响

2.3 水和碳质量比的影响

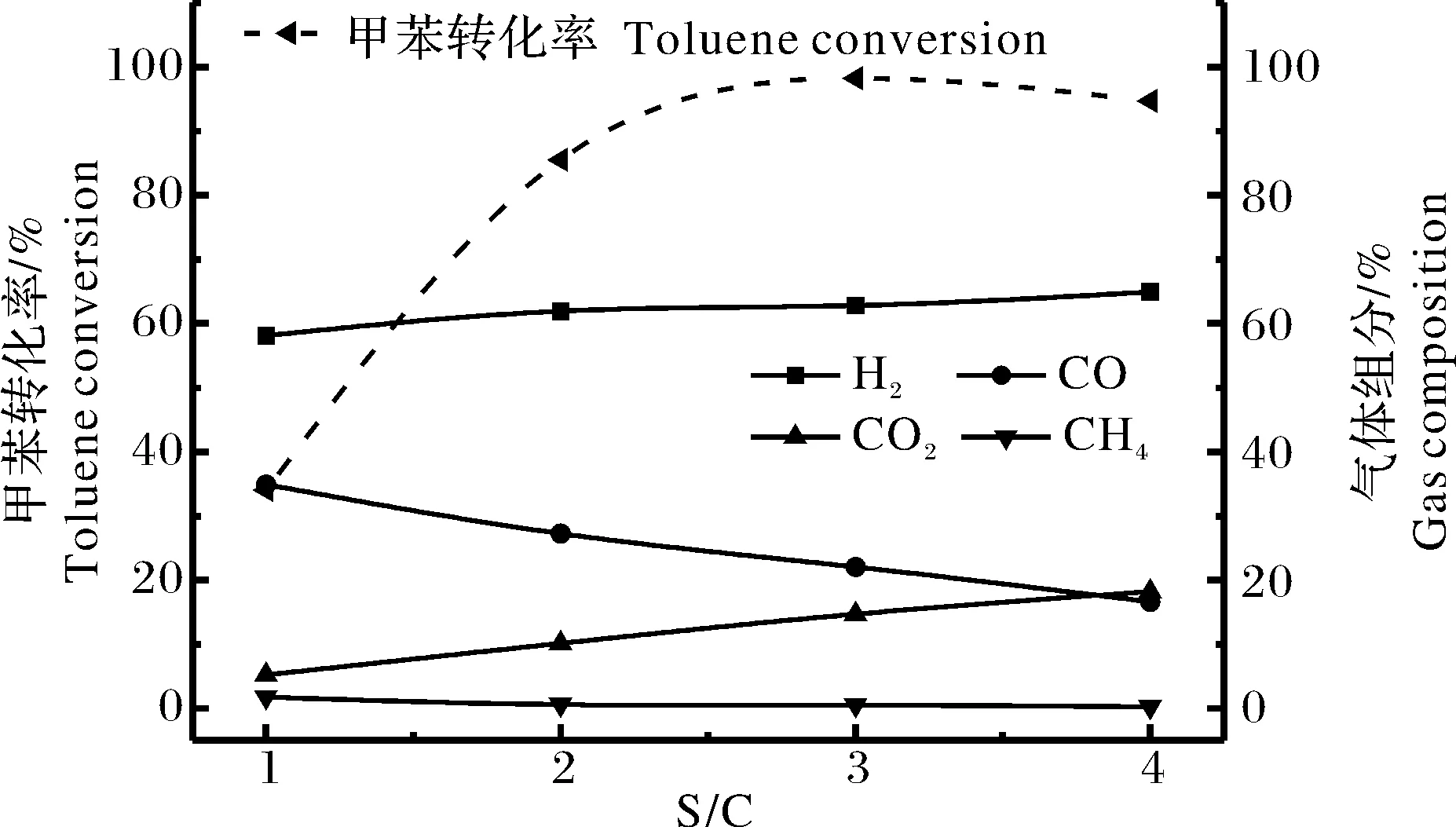

图5为3Ni-6Mg/RHA催化剂在不同水和碳质量比(S/C)下的甲苯转化率和气体产物组分,反应温度为700 ℃。由图5可知,S/C对Ni-Mg-Ce/HZSM-5催化剂的催化活性有着显著影响。当S/C分别为1、2、3、4 时,相应甲苯转化率分别为34.1%、85.5%、98.6%、94.7%。这是因为水蒸气和甲苯会发生催化重整反应,促进H2和CO的生成,但S/C较高时,催化剂表面上水蒸气吸附饱和,减少了甲苯与表面活性位点的接触,导致甲苯转化率降低。在气体产物组分中可知,随着S/C的增加,H2和CO2的含量逐渐增加,CO和CH4的含量逐渐减少。当S/C为1时,H2、CO、CO2的含量分别为58.1%、34.8%和5.18%,当S/C为4时,H2、CO2的含量分别增加至64.9%和18.2%,而CO的含量减少至16.6%。

图5 S/C对3Ni-6Mg/RHA催化剂的甲苯转化率和气体产物组分的影响

随着S/C的增加,水蒸气促进了甲苯蒸汽重整和水煤气变化反应向生成H2和CO2的方向进行,从而使得气体产物中H2和CO2含量上升,CO的含量下降。综合甲苯转化率和气体产物组分的影响,3Ni-6Mg/RHA催化剂对甲苯水蒸气重整的最佳S/C为3。

2.4 催化剂的稳定性

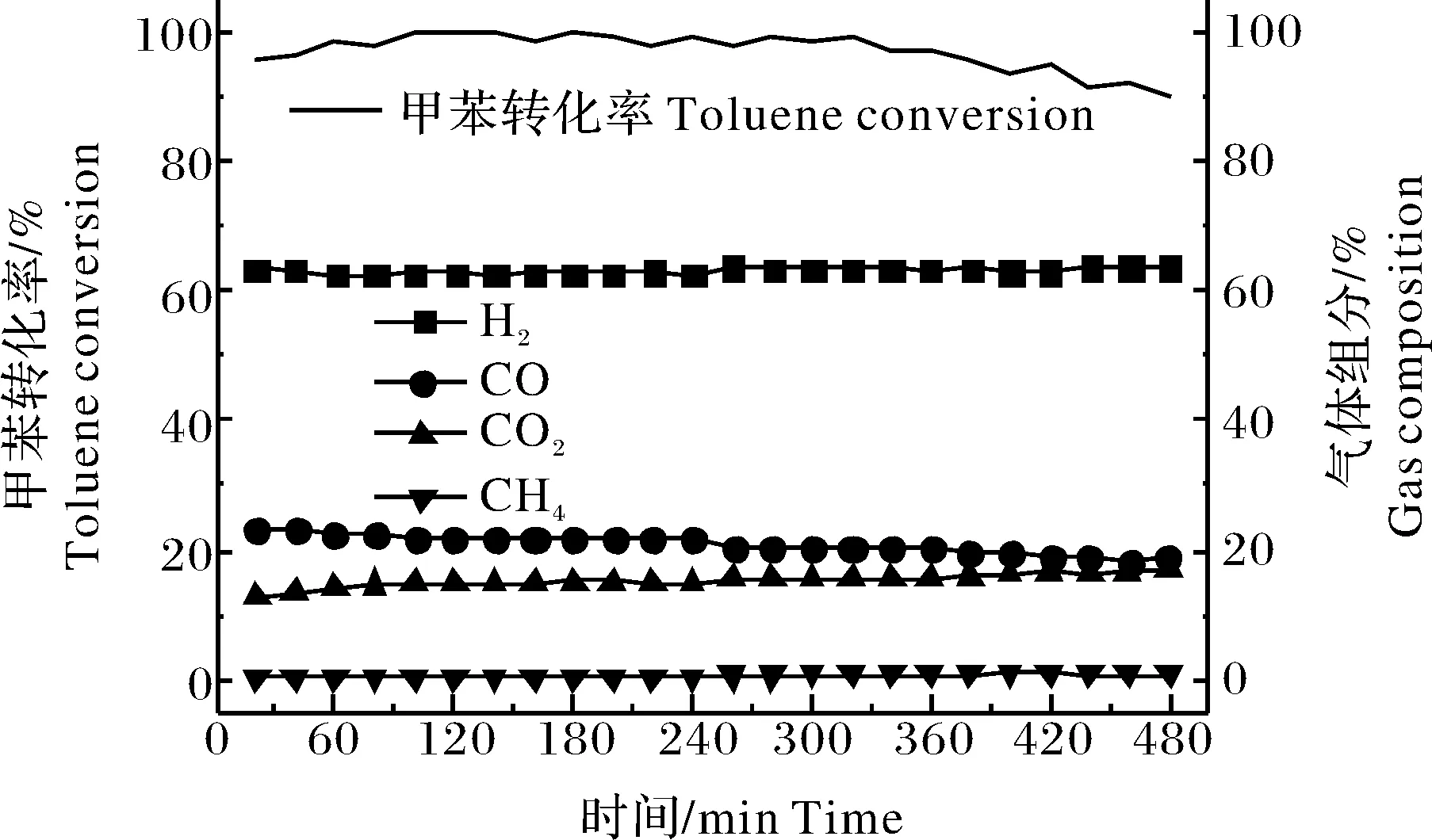

前文结果表明,3Ni-6Mg/RHA催化剂在反应温度700 ℃、S/C为3时表现出最佳的催化活性,甲苯的转化率可达98.6%,在此条件下进行催化剂的稳定性试验(图6)。随着反应时间的增加,甲苯的转化率保持稳定,直至8 h反应结束,甲苯的转化率稳定维持在90.4%以上,并且气体产物组成稳定,H2含量在63.5%以上,这表明反应中没有生成导致催化剂失活的积炭,3Ni-6Mg/RHA催化剂对甲苯蒸汽重整有着较高的催化活性和较强的稳定性。

图6 3Ni-6Mg/RHA催化剂稳定性测试

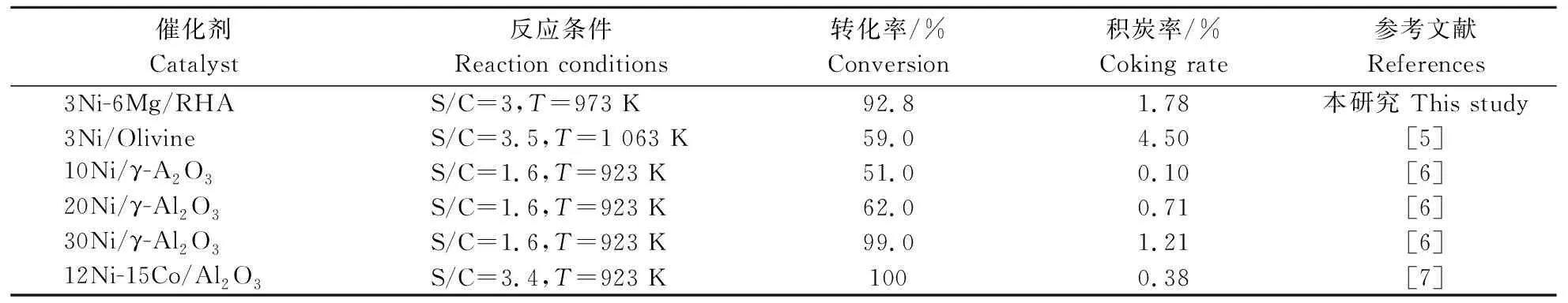

由表1可知,本研究制备的3Ni-6Mg/RHA催化剂对甲苯蒸汽重整具有良好的催化性能。与高负载镍催化剂相比,MgO降低了镍的负载,提高了催化活性。此外,MgO提高了催化剂的抗结焦性。

表1 甲苯蒸汽重整催化剂的催化活性和积炭率比较 Table 1 Comparison of catalytic activity and coking rate of toluene steam reforming catalyst

2.5 晶体结构分析

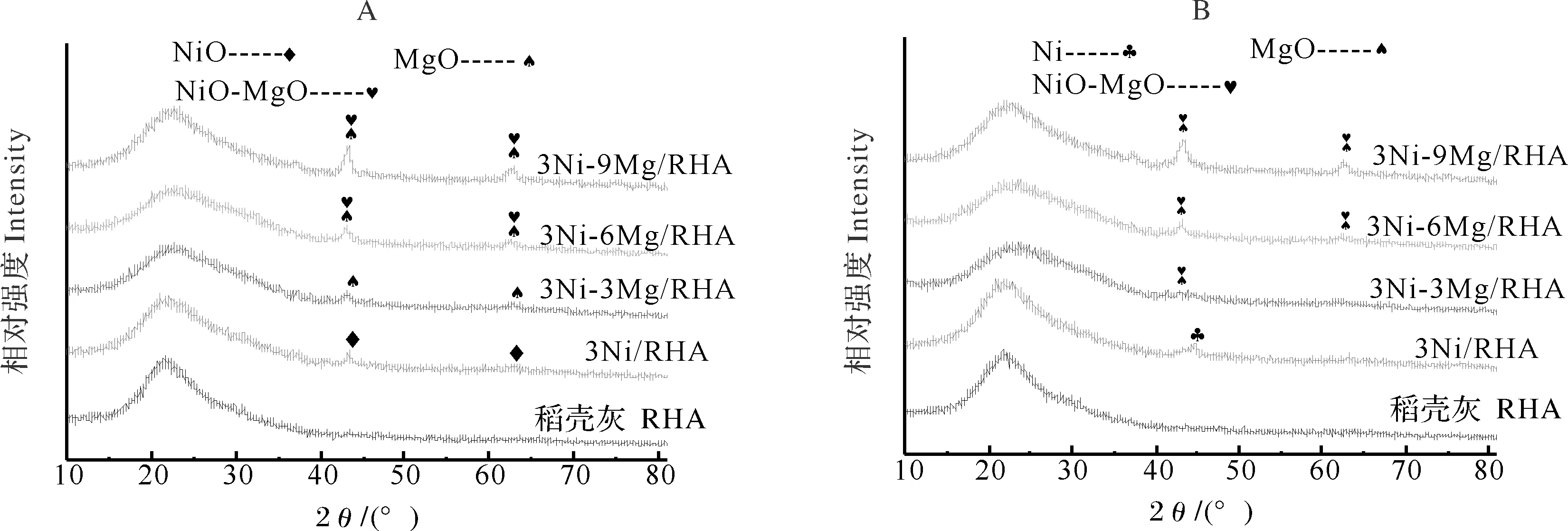

由图7A可知,在600 ℃的煅烧温度下制备的RHA没有发现明显的吸收峰,结晶度较低,这表明RHA的晶型结构在此煅烧温度下是非晶态的,其中RHA主要成分为SiO2。研究表明,RHA中的二氧化硅在550~800 ℃下会形成无定形二氧化硅,以非晶状态存在[19]。图7A中可观察到在2θ为43.3o和63.2o有2个特征峰,对应着NiO的特征峰。由于Ni2+的离子半径(0.070 mm)和Mg2+(0.065 mm)近似,并且两者易形成固溶体[20],因此,NiO、MgO和NiO-MgO固溶体衍射角度差别不大。2θ为43.0o和62.5o有2个特征峰,对应着MgO的特征峰; 2θ为43.3o和63.7o有2个特征峰,对应着NiMgO固溶体的特征峰,可以看出NiO、MgO和NiO-MgO固溶体衍射峰十分接近。

A:未还原 Fresh; B:还原后 Reduced.

图7B是RHA负载催化剂还原后的XRD图谱,对比图7A可知,还原前后各自的特征峰角度无明显变化。在2θ为43.3o的特征峰,对应着Ni(111)的特征峰。当添加MgO后,发现Ni-Mg/RHA上未出现Ni的特征峰,出现NiMgO的特征峰,且峰的衍射角度向左偏移,说明NiO与MgO相互作用,形成NiMgO的晶相结构,更容易在低衍射度下被检测。除此之外,对于3Ni/RHA催化剂,添加3%的MgO后,在2θ为43.3o的特征峰变宽,峰强度降低,这说明MgO改善了活性金属Ni的分散度。通过对比不同Mg负载量的3Ni-Mg/RHA的XRD图发现,衍射峰的强度随着负载量的增加而增强,说明负载金属的晶粒尺寸在逐渐增加。当负载量过高时,活性金属易在表面发生堆积,导致晶体的团聚或堵塞催化剂载体孔道[21]。

2.6 表面形貌分析

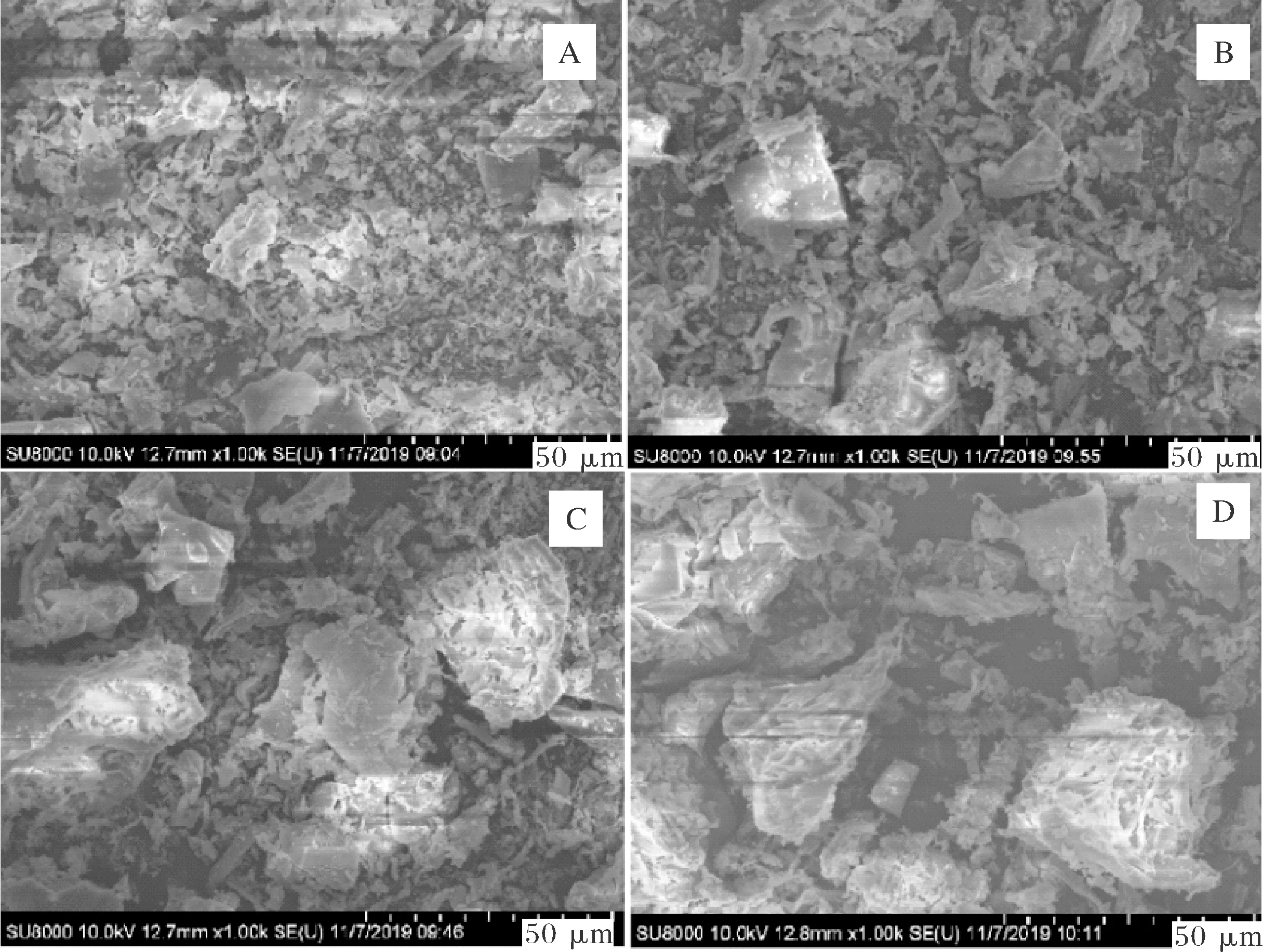

图8为MgO加入Ni/RHA催化剂前后的扫描电镜图像。MgO负载对催化剂的整体形貌有明显的影响。3Ni/RHA催化剂结构表面光滑,有少量的微粒附着在上面,这些微粒可能是金属镍的活性位点(图8A)。MgO的加入使催化剂的形貌发生了明显的变化。3Ni-3Mg/RHA催化剂表面出现较大颗粒,可能是形成的NiO-MgO固溶体(图8B)。这些大颗粒促进了催化剂与甲苯的相互作用,从而提高了催化反应性能。3Ni-6Mg/RHA催化剂表面变得致密,有明显的层状结构(图8C),为催化反应提供了更多的场所。在3Ni-9Mg/RHA催化剂表面观察到金属团聚的现象(图8D)。随着MgO的加入,催化剂表面多孔结构明显增加。然而,过量的MgO负载会导致金属团聚,导致孔洞堵塞,阻止反应气体扩散到催化剂载体中,最终导致催化活性降低。

A:3Ni/RHA; B:3Ni-3Mg/RHA; C:3Ni-6Mg/HZSM-5; D:3Ni-9Mg/RHA.

2.7 比表面积及孔径分析

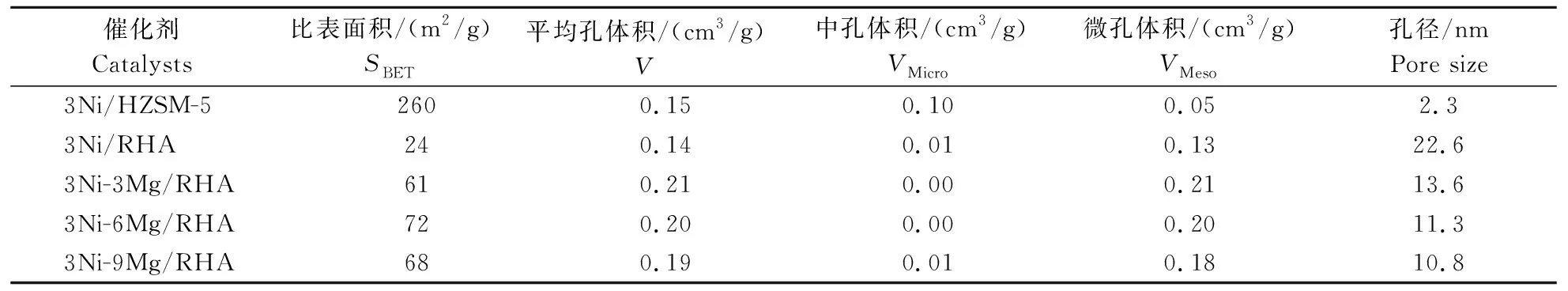

表2显示了具有不同Mg负载量的3Ni-Mg/RHA催化剂的比表面积和孔结构参数,其中加入3Ni/HZSM-5作为参照。HZSM-5作为一种介孔材料,具有发达的孔径结构。3Ni/HZSM-5的比表面积为260 m2/g、孔粒径2.3 nm,而3Ni/RHA的比表面积仅为24 m2/g、孔粒径22.6 nm,两者相差10倍左右(表2),说明以无定型二氧化硅为主的RHA载体其孔径结构不发达,没有多孔结构,导致Ni颗粒在催化表面的活性位点较少。添加Mg助剂后,催化剂比表面积和平均孔体积增加,孔粒径减小。当Mg负载量为6%时,3Ni-6Mg/RHA相比3Ni/RHA催化剂的表面积从24 m2/g增加至72 m2/g,平均孔体积从0.14 cm3/g增加至0.20 cm3/g,孔粒径从22.6 nm减小至11.3 nm,可能的原因是MgO的添加后,MgO与NiO相互作用形成的固溶体集中在催化剂的外层,使催化剂表面变得粗糙多孔,使比表面积和平均孔体积扩大。

结合图8观察到3Ni-Mg/RHA的表面形貌,添加MgO后,Ni/RHA表面出现大颗粒物质,而这个大颗粒是由表面小颗粒凸出增加而形成的,不是本身颗粒团聚变大,因此对比表面积没有减小。Blanco等[12]研究表明,金属助剂的添加可能导致金属表面活性位点的改变或催化剂表面几何结构的改变。随着MgO的加入,催化剂表面多孔结构明显增加,这与SEM分析结果一致。结合Ni/RHA和Ni-Mg/RHA催化剂在甲苯水蒸气催化重整的活性测试中发现,由于Ni/RHA催化剂比表面积低,孔体积小,活性金属聚集在催化剂外层,其内部没有多孔结构,导致甲苯催化重整后积炭形成,容易覆盖活性位点,这可能是Ni/RHA催化剂催化活性差的原因。一般来说,对于镍基催化剂,载体的孔径越大,越容易让反应物分子进入到孔道内,使负载在孔道里的镍颗粒充分反应。而添加MgO改性后,催化剂表面积和孔体积变大,表面产生多孔结构,为甲苯和水蒸气提供了更多的反应场所,增加了催化剂的活性位点,从而提升了催化剂的催化性能。

表2 RHA负载催化剂的孔结构分析 Table 2 Analysis of the pore structure of RHA supported catalyst

3 讨 论

一般来说,在Ni基催化剂中,催化剂载体在催化反应中起着重要的作用,载体为反应物提供吸附位点,并与活性金属相互作用得到新的相[16]。Ni/RHA和Ni/HZSM-5相比,RHA作为生物质燃烧产物,其比表面积小、孔径结构简单。在Ni/RHA催化剂中,活性金属聚集在催化剂外层,其内部没有多孔结构,甲苯催化重整后易形成积炭覆盖活性位点,导致单金属Ni负载的Ni/RHA催化剂的催化活性较低。而添加MgO改性后,催化剂表面积和孔体积变大,表面产生多孔结构,说明MgO的负载改善了RHA负载催化剂的比表面积和孔体积,为甲苯和水蒸气提供了更多的反应场所。在晶体结构分析中发现,添加MgO后,Ni-Mg/RHA上未出现Ni的特征峰,出现NiMgO的特征峰,且峰的衍射角度向左偏移,由于NiO与MgO相互作用,形成NiMgO的晶相结构,更容易在低衍射度下被检测,这说明MgO改善了活性金属Ni的分散度,并提供了NiMgO固溶体活性位点,从而提升了催化性能。当Mg负载量低时,NiO和MgO接触少,相互作用力小,形成NiMgO固溶体活性中心相对较少,导致催化剂活性不足,未反应的甲苯生成积炭易于附着在催化剂表面;当Mg负载量过高时,活性金属发生团聚,阻止了活性位点与甲苯和水蒸气接触,导致催化活性下降,在催化剂表面形成积炭。MgO负载量为6%时,3Ni-6Mg/RHA催化剂的性能最佳。3Ni-6Mg/RHA的最佳反应条件为温度700 ℃、S/C为3,水蒸气重整性能最佳,甲苯转化率高达98.6%,反应后催化剂积炭为1.78%,在8 h连续稳定性测试,保持着较高的催化活性。本研究结果表明,添加稻壳灰(RHA)和碱土金属MgO的改性Ni/RHA催化剂在甲苯的蒸汽重整中表现良好的催化活性,实现了价格低廉的谷壳灰作为Ni剂催化剂载体,通过MgO负载使催化剂达到高活性的催化重整性能。