基于Qt GUI 多片等厚叠加钢板弹簧关键参数设计及仿真分析软件开发

2021-02-02梁宇通张云山周长城于曰伟

梁宇通,张云山,周长城,李 雪,于曰伟

(1.山东理工大学,山东 淄博 255000;2.山东汽车弹簧厂淄博有限公司,山东 淄博 256400)

0 引 言

钢板弹簧是悬架系统中的重要部件之一,在车辆的行驶过程中起着重要作用,其中应用最多的是多片叠加钢板弹簧。目前国内外都是利用有限元仿真分析软件(ANSYS)或经验法,即凭借经验确定一个参数值,经过多次实验或者有限元仿真分析,近似得到钢板弹簧的关键设计参数。例如,文献[1]采用ANSYS 14.5 建立板簧三维模型,以板簧应力和挠度为设计约束条件进行板簧的轻量化设计。文献[2-3]分别基于共同曲率法对板簧的设计进行了相关研究。但是,随着计算机技术的快速发展,钢板弹簧生产厂商迫切需要钢板弹簧数字化设计软件。由于先前所建立的多片等厚叠加板簧解析计算方法未曾考虑截面两端形状对刚度和应力的影响,所以难以得到可靠的参数设计数学模型,从而影响软件设计结果的精度,并且当前国内外并没有一款可以将关键参数设计功能与仿真分析功能集成化的板簧数字化设计软件[4],以至于影响了板簧数字化设计软件的高效性、便捷性要求。

本文在考虑截面两端形状对刚度影响的前提下,对刚度解析计算和关键参数设计数学模型进行研究,并在此基础上对多片等厚叠加钢板弹簧关键参数设计及仿真分析软件开发进行研究。

1 截面圆弧型多片等厚叠加板簧刚度及关键参数的数学模型设计

1.1 截面圆弧型多片等厚叠加钢板弹簧等效宽度的数学模型设计

为提高板簧的设计精度,必须考虑叠加板簧的截面形状对刚度的影响,多片板簧大部分的横截面实际为截面圆弧型,如图1a)所示,其宽度为B,等效矩形截面如图1b)所示,其等效宽度为be。

图1 板簧截面的等效示意图

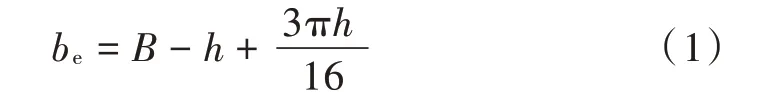

根据实际板簧的截面惯性矩与等效后的板簧截面惯性矩相等,等效宽度be为:

1.2 截面圆弧型多片等厚叠加钢板弹簧刚度的数学模型设计

弹簧片每片的等效宽度为be,考虑骑马螺栓后弹簧片一半的夹紧长度从大到小依次为L1,L2,…,Ln-1,Ln,其中,i=1,2,…,n,n 为板簧片数,各片板簧厚度为h,各片板簧的一半长度之差为ΔL,板簧端部所承受的集中载荷为F,因此,多片等厚叠加钢板弹簧一半对称结构的力学模型如图2 所示。

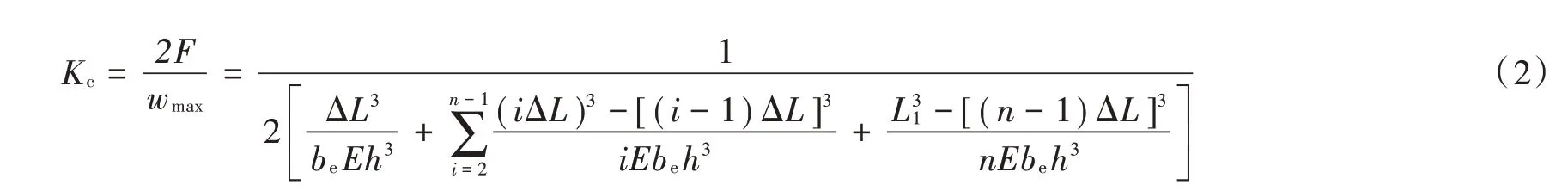

根据莫尔积分可得到在端部载荷F 作用下的板簧端部挠度[5-6]wmax,E 为弹性模量,ΔL 为各片板簧的一半长度之差。由板簧挠度与刚度的关系,可得多片等厚叠加钢板弹簧的刚度Kc:

图2 截面圆弧型多片等厚叠加板簧的力学模型

1.3 截面圆弧型多片等厚叠加钢板弹簧厚度和各片板簧长度的数学模型设计

根据额定载荷PN,板簧的许用应力[σ],弹性模量E,等效厚度be,板簧片数n,首片夹紧长度L1以及板簧夹紧刚度的设计要求值Kc,由式(2)可得到板簧厚度h的数学模型为:

根据在额定载荷下,首片板簧在第二片板簧端部位置的应力计算式,得到板簧各片长度之差的最大设计值ΔL 的数学模型为:

再利用ΔL 对多片等厚叠加板簧的各片板簧的一半长度LTi进行设计,即:

2 多片等厚叠加钢板弹簧的关键参数设计及仿真分析软件的开发

2.1 软件设计路线

通过截面圆弧型多片等厚叠加板簧的设计及仿真流程,利用Qt(图像用户界面应用程序)作为开发工具,设计出一种包含多片板簧关键参数设计模块、特性仿真模块、参数化有限元仿真模块的软件。利用参数设计模块设计结果作为仿真模块的输入参数,进行特性曲线绘制、有限元分析验证,在功能上实现关键参数设计与仿真分析的集成化。同时,针对用户的不同需求,特性仿真模块与参数化有限元仿真模块也可实现单独参数输入进行仿真分析,从而实现软件通用性、高效性等要求。软件设计框图如图3 所示。

图3 软件设计框图

2.2 关键参数设计模块设计

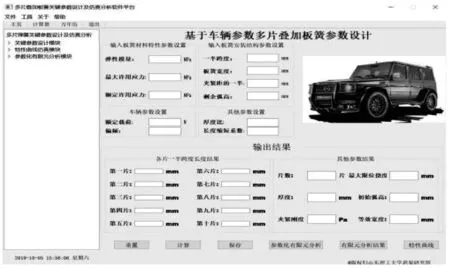

关键参数设计模块是整个软件的核心模块,其具体实现步骤为:用户通过文本框(Line Edit)控件进行输入,输入的参数经过数据类型判断后,将调用Qt 特有的信号槽函数执行action,然后程序将对输入数据进行读取;将Matlab 函数编译为动态链接库供Qt 进行调用,这样可以脱离Matlab 进行独立计算,从而得到关键参数计算结果,点击“保存”按钮,将调用QFile 类、QDir 类进行数据储存,储存的文本类型为文本文档txt。其关键参数设计模块界面如图4 所示。

图4 关键参数设计界面

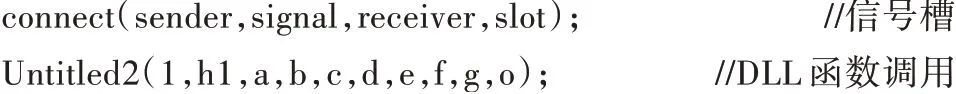

关键代码如下:

2.3 特性仿真模块设计

特性仿真模块是一个数值仿真验证模块,其功能分别是钢板弹簧任意截面X 处应力曲线绘制,钢板弹簧端部载荷-挠度曲线绘制。本模块中,特性曲线绘制功能的实现是利用基于Qt 的开源绘图控件QCustomPlot 进行绘制[7]。其使用方法是将控件的.h 文件和.cpp 文件引用到项目中,根据函数公式运算数据,将曲线坐标值储存在数值容器(数组)中,然后建立坐标轴进行描点曲线绘制。

关键代码如下:

2.4 参数化有限元仿真分析模块设计

参数化有限元仿真分析模块是一个利用ANSYS二次开发[8]进行实体仿真的验证模块。模块运行结果为软件提供了更直观、更权威的验证方式。本模块中利用关键参数模块计算结果或用户参数输入,通过for 函数查找APDL 文本文档中的参数并将其定义,再利用WinExec()函数隐形调用ANSYS 运行APDL 代码进行仿真分析[9],最后,利用QPixmap 函数将仿真云图呈现在Widget 控件上显示在软件界面[10]。

3 设计实例及特性仿真验证

某截面圆弧型多片等厚叠加板簧,板簧宽度B=60 mm,板簧一半跨度LT=550 mm,夹紧距的一半50 mm,剩余弧高Hgsy=30 mm,弹性模量E =200 GPa,最大许用应力σmax=900 GPa,额定许用应力σ=500 GPa,厚度比β =0.55,额定载荷PN=8 000 N,偏频f0s=1.8。根据上述板簧参数和车辆参数进行多片板簧关键参数设计及特性仿真分析,软件设计结果如图5~图7 所示。

图5 关键参数设计结果

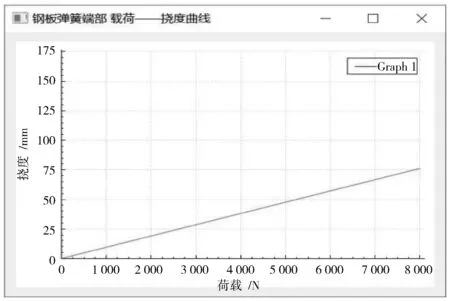

图6 挠度⁃载荷曲线

由软件设计结果可知,其夹紧刚度Kc验算值为104.932 mm/N,与板簧设计要求值Kcd=104.9 mm/N 相差0.032 mm/N,板簧最大形变的仿真值为wmax=75.721 mm,与曲线解析值w′max=76.24 mm 的偏差为0.52 mm,两者相对偏差均在0.69%内,验证了所建立的关键参数的数学模型的准确性及软件的可靠性。

图7 变形仿真云图

4 结 语

通过多片等厚叠加板簧的力学分析、模型建立和软件开发,由样机仿真验证可知:

1)首先,根据板簧截面惯性矩可建立截面两端圆弧式钢板板簧的等效宽度,为实际板簧刚度精确计算及参数设计奠定了重要基础;其次,根据多片等厚叠加板簧的力学模型,通过莫尔积分可建立多片等厚叠加钢板弹簧的刚度解析计算式;最后,以应力强度为约束条件,建立其关键参数设计解析式。

2)以Qt 作为GUI 环境框架,根据多片等厚叠加板簧的参数设计数学模型,可实现多片等厚叠加板簧关键参数设计及仿真分析软件的开发。

通过样机的仿真验算可知,多片板簧的刚度仿真验证值和实际设计要求值相吻合,相对偏差在0.69%范围内,验证了所建立的数学模型及所开发的仿真软件的准确、可靠性。界面简洁、操作简单的软件平台为用户提供了良好的人机交互环境,为企业数字化制造设计的实现提供了便利,具有实际推广价值。