急倾斜特厚煤层硫化氢气体抽放效果分析

2021-01-30刘俊赵凯刘奎

刘俊,赵凯,刘奎

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆市沙坪坝区, 400037;2.中煤科工集团重庆研究院有限公司,重庆市沙坪坝区,400037;3.神华新疆能源有限责任公司,新疆自治区乌鲁木齐市,830011)

硫化氢(H2S)作为煤矿开采环节中的一种有毒有害气体,严重影响着矿井生产工作的顺利进行,不仅增加了煤矿的开采成本,也给矿工的生命带来了巨大的威胁[1-4]。

为了确保井下生产工作顺利进行,国内外众多学者对硫化氢的形成及控制措施等进行了大量研究,并在不同矿区开展了硫化氢治理的工程实践工作[5-7]。LIU[4]、HUANG[8]等分析了硫化氢的形成机理,通过与现场数据的综合分析,得出了煤层硫化氢的运移机制;张广太[9]、刘奎[10]、王坤[11]、LUPTAKOVA等[12]对不同地区的煤层硫化氢涌出规律做出分析,提出了相应的防治技术;胡夫[13]通过试验手段探究了风速、喷雾流量等因素对硫化氢吸收效率的影响;蒋新军[14]通过现场测试与数值模拟的手段研究了受采动影响的煤层硫化氢运移特征;胡全宏等[15]通过理论分析及现场观测,确定了废弃油井影响区域煤层瓦斯和硫化氢的分布及受采动涌出的特征。

神华新疆能源有限责任公司乌东煤矿属高瓦斯矿井,位于乌鲁木齐市米东区,主采的43、45号煤层均为急倾斜特厚煤层,煤层倾角平均45,煤层平均可采厚度27.06 m。乌东煤矿主采煤层开采过程中均存在硫化氢严重超标问题,影响矿井的安全高效开采。乌东煤矿钻孔涌出硫化氢浓度超过《煤矿安全规程》规定值(0.000 66%)700倍左右,采煤机割煤涌出硫化氢超标达70倍以上,上隅角涌出硫化氢超标达140倍左右,掘进割煤涌出硫化氢超标达30倍以上,据现场接触硫化氢的作业人员反映,经常出现眼睛刺痛、流泪以及头晕等症状;在2010年+620 m水平45号煤层东翼工作面回采期间,由于硫化氢气体涌出量突然增大,曾出现过硫化氢气体伤人事故。

针对高浓度硫化氢所带来的严重危害,乌东煤矿采掘面曾经尝试人工向巷道和工作面洒石灰粉的措施治理硫化氢危害。现场应用表明,此种防治措施费时费力,实际治理效果较差,未能推广应用。目前主要防治措施是通过增加工作面通风量的办法来稀释硫化氢、煤层注碳酸钠吸收液反应吸收煤体中的硫化氢等。实践表明,采取上述防治措施起到一定的降低硫化氢涌出浓度作用,但在掘进机割煤、采煤机割煤、支架放煤扰动时涌出的硫化氢浓度依然较大,严重超过《煤矿安全规程》规定的上限值0.000 66%。

针对乌东煤矿硫化氢的严重危害,借鉴煤体瓦斯抽放工艺技术,通过在乌东煤矿5754501试验工作面开展煤体硫化氢抽放工艺技术研究,掌握乌东煤矿煤层硫化氢抽放半径、负压、流量、抽放浓度等工艺参数以及抽放后硫化氢的治理效果,为乌东煤矿急倾斜厚煤层高赋存硫化氢煤体是否适合开展煤体硫化氢抽放提供科学依据。

1 工作面基本情况

1.1 工作面概况

乌东煤矿5754501工作面位于+575 m水平,上部为+600 m水平东翼工作面采空区,下部为+550 m水平东翼原煤层,西部为+575 m水平45号煤层西翼采空区,南部为45号煤层顶板,北部为45号煤层底板。乌东煤矿主采43、45号煤层,45号煤层位于43号煤层北部,其间距为108 m,+575 m水平45号煤层总厚12.02~52.31 m,平均厚27.14 m,可采厚度27.06 m。

5754501工作面走向长度2 540 m,倾向长度40 m,设计阶段高度25 m,停采线位置275 m,工作面回采长度2 265 m,煤层倾角43°~45°,工作面设计产量5 952 t/d。目前,5754501工作面采用水平分段走向长壁综采放顶煤开采,全部垮落法管理顶板。根据乌东煤矿采煤设计要求,工作面采高为3 m,放煤高度为22 m,采放比为1∶7.3。工作面采用U型全负压通风,北巷为进风巷,南巷为回风巷,工作面风量为803.25 m3/min[16]。

1.2 工作面瓦斯及硫化氢情况

根据煤炭科学研究总院沈阳研究院提供的《43、45煤层瓦斯基础参数测定与抽采瓦斯可行性研究报告》可知,+575 m水平45号煤层瓦斯含量吸附常数a为21.675~22.735 ml/g,吸附常数b为0.675~0.835 MPa-1,孔隙率为0.08,自然瓦斯涌出量衰减系数为0.05 d-1,煤层透气性系数λ为0.1 m2/(MPa2·d)[17]。

该工作面硫化氢含量较高,主要集中在2~4号煤门及5号煤门区域(目前,工作面已推过该区域),从工作面开采过程中掌握的情况,45号煤层及采空区都含有硫化氢气体成分,实际测得2号煤门10号钻孔内硫化氢气体最高达到1.2%,4号煤门孔内硫化氢气体浓度达到0.087%~0.250%,工作面在生产的情况下,回风流中H2S气体浓度最高达到0.02%,上隅角H2S气体浓度最高达到0.12%。

2 试验方案

2.1 现场试验条件

瓦斯抽放钻孔在煤体中布置较密不利于煤体硫化氢抽放工艺考察,通过现场调研,选择在5754501综放工作面未受煤层抽放影响的1号煤门与2号煤门之间的区域开展试验研究工作。在煤体上布置4个硫化氢抽放钻场,采取马丽散进行封孔,利用进风巷已布置的瓦斯抽放系统对钻孔进行硫化氢抽放试验,系统组成如图1所示。在硫化氢抽放过程中,利用抽放管道上的调节阀门,把4个抽放钻孔中的抽放负压分别调节为18、24、26、28 kPa;采用U型压力计对钻孔周边布置的检测孔负压进行测试,然后通过分析距抽放孔不同距离的检测孔负压变化情况以及抽放钻孔硫化氢抽放浓度变化情况,得出煤体硫化氢抽放影响半径。在抽放过程中,通过采用与瓦斯抽采半径试验相同的测试方法,即采用CJZ7瓦斯抽放综合参数测定仪、负压表以及硫化氢检测管对抽放管道中的抽放负压、流量以及硫化氢浓度进行测试;通过数值计算分析,得出煤体硫化氢抽放量随抽放负压、时间变化规律,进而得出适合乌东煤矿急倾斜厚煤层开展煤体硫化氢抽放的抽放半径、抽放负压、抽放时间等工艺参数,为指导类似工作面条件的煤体实施硫化氢抽放提供科学依据[18-21]。

图1 煤层硫化氢抽放系统布置示意

2.2 硫化氢抽放孔及检测孔设计布置

在5754501综放面进风巷开展试验时,硫化氢抽放孔及检测孔布置如图2所示。0号钻孔为抽放孔,孔径为110 mm,孔深为15 m,马丽散封孔深度为6 m;0号抽放孔左右两边钻孔均为检测孔,孔径为110 mm,孔深为15 m,马丽散封孔深度为6 m。

3 钻孔硫化氢抽放量变化规律

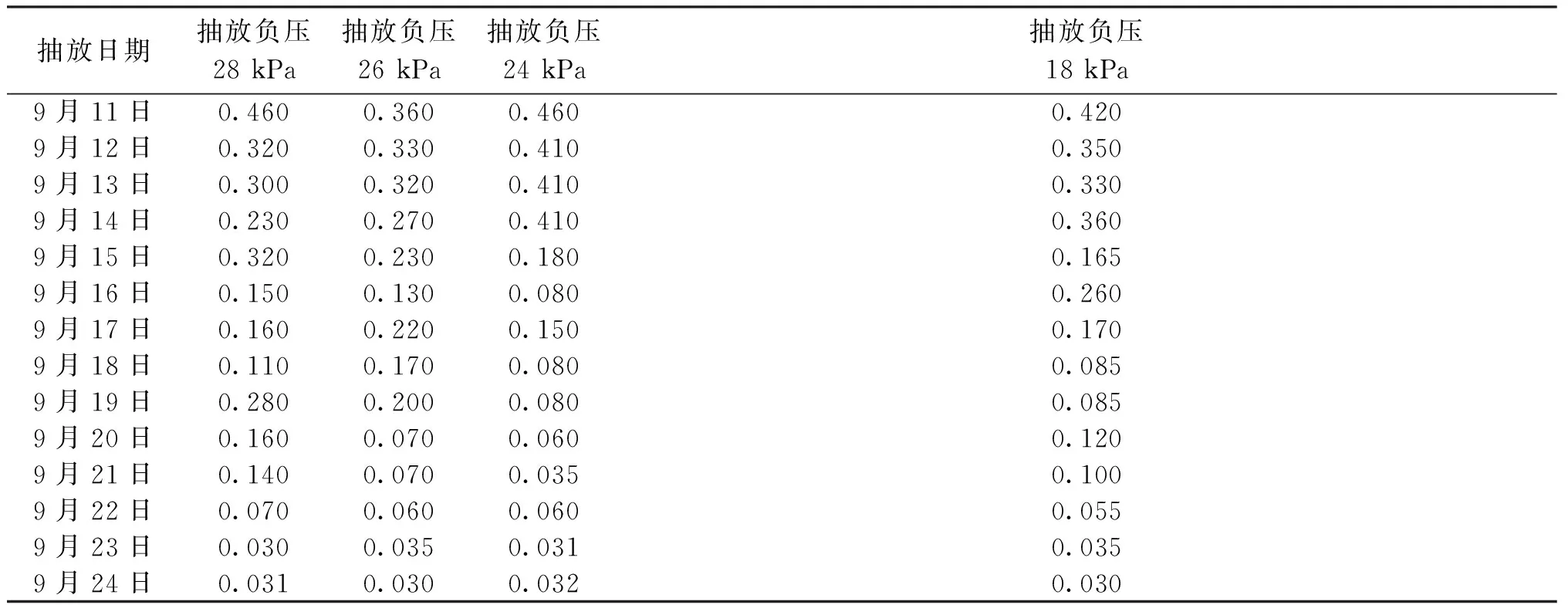

在煤体硫化氢抽放钻孔(0号钻孔)抽放过程中,定期利用CZY50型气体检测管对钻孔抽放的硫化氢浓度进行测试;采用CJZ7瓦斯抽放综合参数测定仪、负压表对钻孔负压及流量进行测试,具体结果如表1所示。

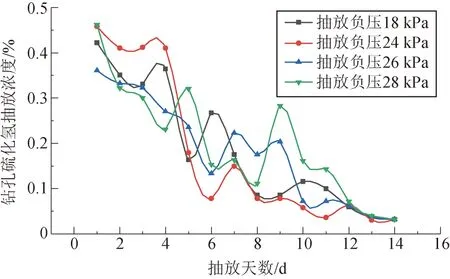

不同抽放负压条件下钻孔硫化氢抽放浓度变化规律如图3所示。由表1和图3分析可以看出:钻孔不同抽放负压条件下,硫化氢抽放浓度随着抽放时间的增加呈现出逐渐减小的变化规律;在抽放时间进行到13 d左右时,硫化氢抽放量变得较小且处于较稳定状态。在抽放负压为28 kPa条件下,钻孔刚开始抽放时,硫化氢抽放浓度为0.46%,由实测的钻孔抽放流量为0.07 m3/min计算,得出硫化氢抽放纯量为0.000 320 m3/min;在钻孔抽放进行到13 d左右时,硫化氢抽放浓度降至0.03%,由实测钻孔抽放流量为0.07 m3/min计算,得出硫化氢抽放纯量为0.000 021 m3/min。

图2 煤体硫化氢抽放钻孔及检测孔布置

表1 不同抽放负压条件下钻孔硫化氢抽放浓度测试表 /%

图3 不同抽放负压条件下钻孔硫化氢抽放浓度变化规律

4 煤体硫化氢抽放影响半径试验

在煤体硫化氢抽放钻孔(0号钻孔)抽放过程中,利用U型压力计分别对各检测孔的压力进行测试,利用CJZ7型瓦斯抽放综合参数测定仪、负压表对钻孔抽放过程中的抽放负压、流量进行测试;根据距抽放钻孔左右两侧检测孔压力变化情况,结合钻孔流量及硫化氢浓度分析,得出煤体硫化氢抽放影响半径值。采用数据计算分析方法,得出煤层硫化氢抽放量随抽放负压变化规律。不同抽放负压钻孔抽放影响半径如图4所示。

(1)煤体硫化氢抽放影响半径随着抽放负压增加呈现出增加规律。在抽放负压分别为18 、24 kPa时,测得左侧抽放影响半径分别为0.7、1.2 m;在抽放负压分别增加至26、28 kPa时,测得左侧抽放影响半径分别为1.8、1.9 m。

(2)由抽放钻孔左右两侧的抽放影响半径分析可以看出,煤体抽放后左侧抽放影响半径要大于右侧抽放半径,分析原因是由于乌东煤矿为45°急倾斜煤层,煤层层理与巷道成45°角,这与传统煤层层理与巷道水平不同;在抽放负压为28 kPa条件下,测得钻孔左侧14 d的抽放影响半径为1.9 m,测得右侧抽放影响半径为1.0 m。

图4 不同抽放负压时钻孔抽放影响半径

5 煤体硫化氢抽放效果考察

现场试验时,针对乌东煤矿5754501试验工作面已开展瓦斯抽放达2年以上、瓦斯抽放钻孔在煤体中布置较密不利于重新布置钻孔开展煤体硫化氢抽放工作的实际情况,在进行煤体硫化氢抽放效果考察时,选择工作面推进至距2号煤门约80 m左右范围内进行相关试验。在此范围内,2号煤门布置的工作面走向方向上的瓦斯抽放钻孔正好影响到采高范围内的部分煤体。根据现场考察,7~10号支架对应的工作面采高范围内煤体可看到已抽放的瓦斯抽放钻孔。现场测试时,测点布置在采煤机下风侧1.0 m、距煤壁1.0 m、距底板1.4 m位置,采用CD4型硫化氢测试仪对抽放前后采煤机割煤涌出的硫化氢进行测试;以采煤机割7~10号支架对应的煤体涌出的硫化氢作为煤体抽放后的浓度,以采煤机割2~4号支架对应的煤体涌出的硫化氢作为煤体抽放前的浓度。采煤机割煤时煤体硫化氢抽放效率测试如表2所示。

表2 煤体硫化氢抽放效率测试

由表2可以看出,在开展煤体硫化氢抽放前,采煤机割煤时硫化氢涌出浓度一般在0.034 2%~0.035 0%范围内,煤体硫化氢抽放后采煤机割煤时硫化氢涌出浓度一般在0.029 9%~0.030 9%范围内,通过计算,煤体硫化氢抽放效率一般在10.3%~12.8%范围内,煤体抽放后硫化氢降低效果较差。上述分析表明,单从煤体硫化氢抽放效果考虑,乌东煤矿急倾斜厚煤层不适合开展煤体硫化氢抽放工作。

6 结论

(1)在乌东煤矿采用测压法研究煤体硫化氢抽放影响半径的试验分析表明,煤体硫化氢抽放影响半径随抽放负压增加而增加;钻孔抽放负压由18 kPa增加至28 kPa时,煤体硫化氢抽放影响半径由1.0 m左右增加到1.9 m左右。

(2)由钻孔硫化氢抽放浓度随抽放时间变化情况分析可以看出,硫化氢抽放浓度随抽放时间增加而呈现出逐渐减小的变化规律,且当煤体硫化氢抽放进行到13 d左右时达到一个相对稳定状态;在抽放负压为28 kPa条件下,硫化氢抽放量由开始抽放时的0.46%左右降至0.03%左右,抽放纯量由开始抽放时的0.000 320 m3/min降至0.000 021 m3/min。

(3)由煤体硫化氢抽放前后采煤机割煤涌出的硫化氢浓度分析计算,得出煤体开展硫化氢抽放后硫化氢降低效率仅为10%左右;综合考虑煤体硫化氢抽放效率及抽放成本,得出乌东煤矿北区煤层不适合开展硫化氢抽放的结论。