某高硫难处理金精矿超细磨提金试验研究①

2021-01-30蔡创开

蔡创开

(紫金矿业集团股份有限公司,福建 厦门361008)

高硫金精矿通常存在黄铁矿等硫化矿包裹金的现象,导致浮选过程黄铁矿与金分离效果差,产生的金精矿金低硫高。 这类精矿大多含砷,销售价格低,采用常规氰化工艺金回收率低,需用焙烧、细菌氧化、加压氧化等工艺处理后才能获得高的金浸出率。 焙烧法砷污染控制难度较大;细菌氧化法则存在氧化时间太长、酸量过剩、成本高等问题;加压氧化有金硫比太低、设备材质要求高、效益不佳等缺点,这些因素导致该类型金精矿的回收利用受到限制[1-4]。

该类型精矿提金的关键是破坏黄铁矿包裹,使金解离暴露。 由于黄铁矿常温下性质极为稳定,必须采用高温、高压或生物催化等较复杂的技术手段,才能达到分解黄铁矿的目的[5-6]。 超细磨技术是利用超细磨设备对物料进行碾磨、冲击、剪切等,将物料粉碎至10~15 μm 以下的微细颗粒,在机械力作用下,矿物颗粒细化,产生晶格缺陷、晶格畸变等变化而有更高的反应活性,除了能打开金的包裹,还能使原来条件苛刻的反应能在比较缓和的条件下进行[7-9]。

1 试 验

1.1 试验原料

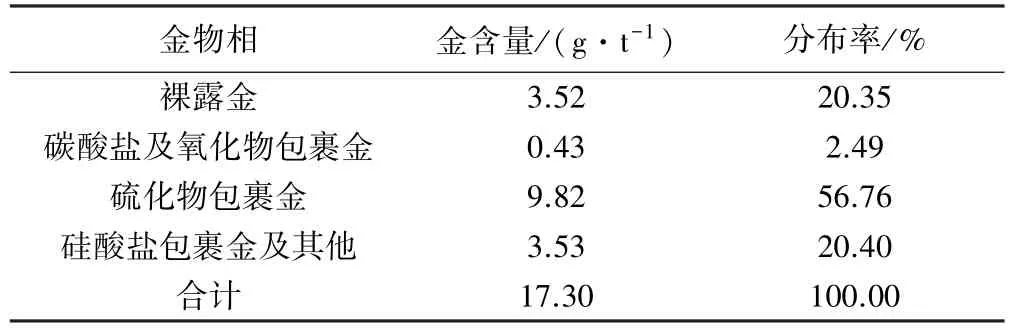

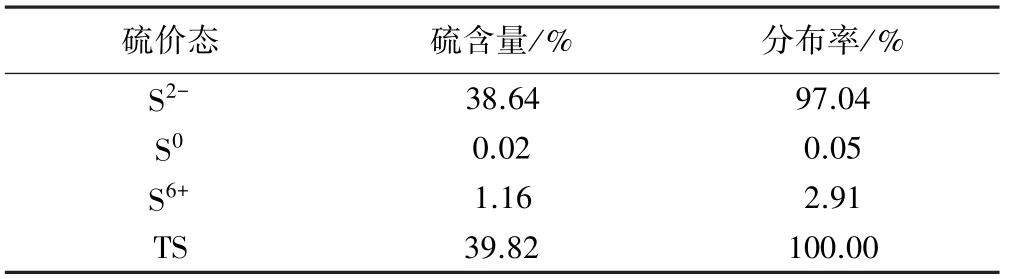

金精矿样品由西北某在产矿山提供(粒度为-0.046 mm 粒级占68.2%),其化学多元素分析结果如表1 所示,金、硫物相分析结果如表2 和表3 所示。 裸露金占总金的20.35%,硫化物包裹金占56.76%,结合硫物相分析结果可知,金主要以硫化物包裹金形式存在,在后续提金工艺选择中,需要破坏硫化物包裹才能获得满意的金浸出率;金物相中还有20.40%的硅酸盐包裹金,该部分金在常规磨矿条件下难以得到解离。

表1 金精矿化学多元素分析结果(质量分数)/%

表2 金物相分析结果

表3 硫物相分析结果

因金精矿中Cu、Sb、有机碳等影响氰化工艺的杂质较少,有利于氰化提金。

1.2 试验方法

超细磨试验:取500 g 金精矿用水调浆至浓度60%,在Y71M2-4 型立式搅拌球磨机中磨矿若干时间,磨矿介质为3 mm 刚玉球;磨完的矿浆洗出并调浆到30%左右。

碱预处理:超细磨矿浆中按40 kg/t 比例加入一定量NaOH,搅拌曝气24 h,过程中通过补加20%NaOH溶液保持矿浆pH≥11。

氰化浸出试验:取一定量精矿或矿浆置于烧杯中,按液固比3 ∶1用清水调浆,用氧化钙调节pH 值至10 ~11,加入氰化钠溶液并保持一定浓度,常温下氰化浸出一定时间后液固分离,浸出渣分析金含量以计算浸出率,浸出液滴定氰化钠浓度以计算氰化钠消耗量。

1.3 试验主要试剂

试验用氢氧化钠、氧化钙、氰化钠均为分析纯。

2 试验结果与讨论

2.1 磨矿对氰化浸出的影响

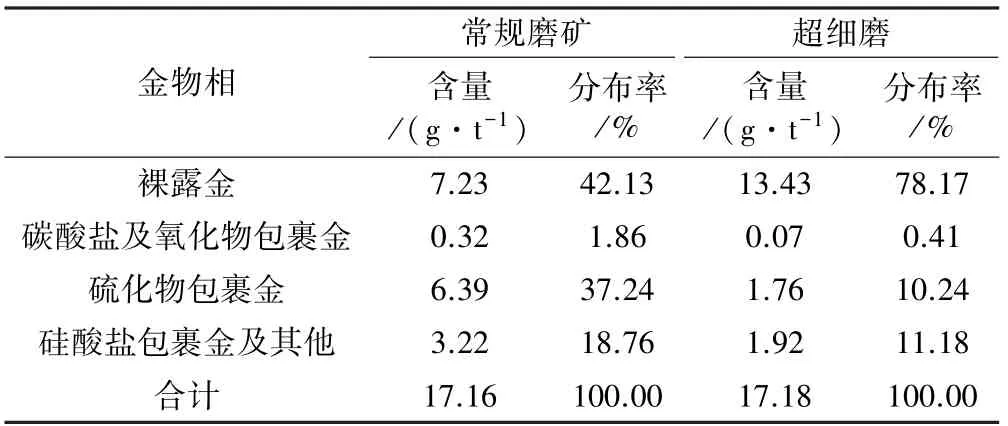

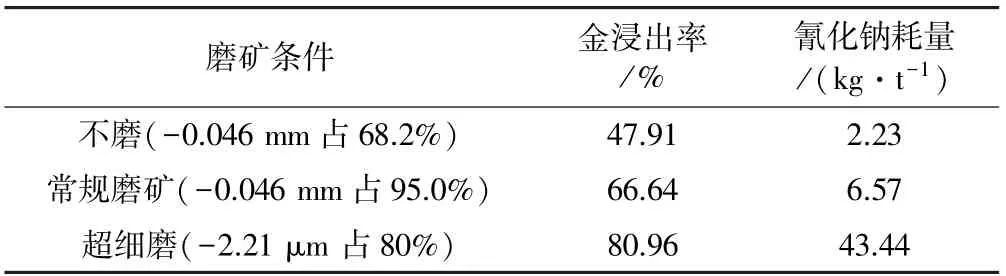

取金精矿进行直接氰化浸出、常规磨矿-氰化浸出、超细磨-氰化浸出对比试验。 常规磨矿粒度为-0.046 mm 粒级占95%,超细磨粒度为-2.21 μm 粒级占80%,磨矿处理后金物相分析结果如表4 所示。 氰化浸出实验条件为:氰化钠浓度2‰,浸出时间24 h,试验结果如表5 所示。

金精矿在初始粒度下直接氰化浸出时金浸出率为47.91%,再磨至-0.046 mm 粒级占95%,包裹金得到一定程度的解离,裸露金比例增加,金浸出率提高到66.64%;超细磨后金浸出率可以达到80.96%,但氰化钠耗量大幅升高。这是由于矿石中含有的磁黄铁矿Fe1-xS(x=0~0.2)、白铁矿FeS2等物质在细磨后会与氰化物反应,生成SCN-、SO32-、S2O32-和多硫化物等,消耗大量氰化钠。 为降低该不利影响,可在氰化浸出前对超细磨矿浆进行曝气碱处理[10-11]。

表4 磨矿处理后金物相分析结果

表5 不同粒度的氰化试验结果

2.2 超细磨磨矿时间条件试验

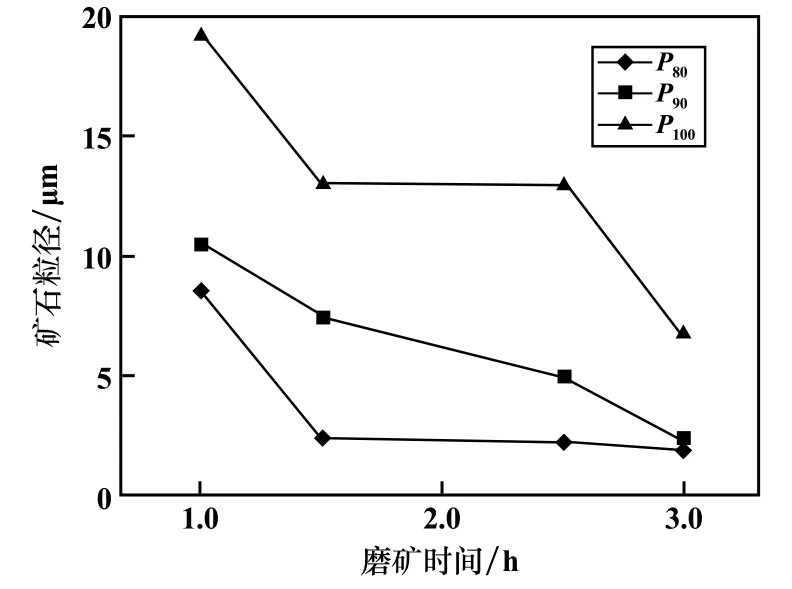

矿石粒度随磨矿时间的变化如图1 所示,磨矿2 h的粒度分布如图2 所示。 随着磨矿时间延长,矿石平均粒径逐渐降低,粗粒级占比逐渐减少,细粒级占比逐渐升高,磨矿效率逐渐降低。

图1 磨矿时间与粒度关系图

图2 磨矿2 h 粒度分布图

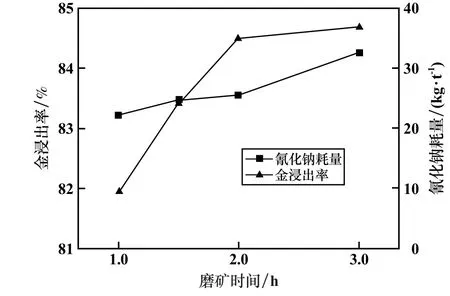

超细磨后的矿浆常温下进行碱预处理后氰化浸出试验,控制氰化钠浓度2.5‰、氰化时间24 h,磨矿时间对氰化浸出的影响如图3 所示。

图3 磨矿时间对氰化浸出的影响

由图3 可知,金浸出率随磨矿时间延长有提高趋势,磨矿3 h 样品较磨矿2 h 样品金浸出率已经很接近,样品平均粒度2 μm 已经接近超细磨的下限。 因此,磨矿时间选为2 h,此时金浸出率为84.50%。 矿浆经预处理后氰化,氰化钠消耗有较大幅度降低,但整体耗量仍较大。

2.3 预处理温度条件试验

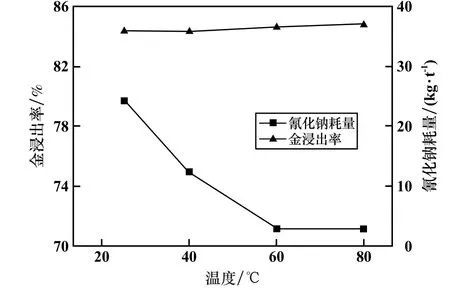

金精矿超细磨时间2 h(P80为2.21 μm),其他条件不变,碱预处理温度对氰化浸出的影响如图4 所示。

图4 碱预处理温度对氰化浸出的影响

结果表明:预处理温度对金浸出率的影响不是很明显,但提高预处理温度到60 ℃,可以大幅度降低氰化钠用量至2.8 kg/t,同时预处理过程中NaOH 用量随温度升高而增加。 综合考虑,预处理温度控制在60 ℃左右较为经济。

3 结 论

1) 某高硫难处理低品位金精矿50%以上的金被硫化物包裹。 采用超细磨-碱预处理-氰化浸出工艺,在磨矿细度P80为2.21 μm、60 ℃下碱预处理后氰化浸出,金浸出率可以从直接氰化的47.91%提高到84.50%。该工艺操作简单,金浸出率较高,流程短,可作为金精矿回收工艺进行深入研究。

2) 硫铁矿物细磨后在氰化过程中发生反应,消耗大量氰化钠。 矿浆在氰化前进行低温碱预处理可大幅降低氰化钠用量。

3) 随着超细磨设备的发展,磨矿成本逐步降低,超细磨技术在黄金湿法冶金中将有更广泛的研究和应用。