基于竹筋-钢筋骨架的人工假顶首层充填厚度研究及现场应用①

2021-01-30王衍海唐鸣东史秀志

王衍海, 王 方, 唐鸣东, 史秀志, 喻 智

(1.中南大学 资源与安全工程学院,湖南 长沙410083; 2.长沙矿山研究院有限责任公司,湖南 长沙410012)

破碎采场赋存条件复杂,矿体形态不规则,围岩稳定性差,不当的开采易导致采场顶板失稳破坏,同时采场作业的扰动易引发周边采场顶板大规模垮塌,出现安全事故。 为保证人员在破碎采场内正常作业,需在破碎采场构筑人工假顶。

人工假顶骨架是承重的关键,目前假顶设计中多采用全钢筋骨架,文献[1]曾提出使用既可保证其抗拉性能又能减少成本的竹筋替代部分钢筋的配筋方式。 关于竹筋作为骨架结构的研究很多[2-5],但大都停留在现场经验探讨或简单力学性能研究上,对于竹筋替代钢筋的可行性和具体替代效果并没有明确的分析结果或结论,致使方案设计时无法科学合理地设计、分配竹筋。

首层充填厚度,即人工假顶的高度是人工假顶设计的重要参数,其设计效果需同时满足强度高、稳定性好与经济性佳的要求[6-7]。 本文从竹筋与钢筋材料特性出发,首先分析了竹筋替代钢筋作为人工假顶骨架的可行性,随后运用简支梁理论与数值模拟方法分析了竹筋-钢筋人工假顶骨架的受力行为、破坏方式、合理配筋方式和设计方案。 经相互验证,最终优选出了合理的竹筋-钢筋配筋方式与最优首层充填厚度,并将其应用于凡口铅锌矿Shd-200m 试验采场。

1 人工假顶首层充填厚度研究

1.1 竹筋替代钢筋可行性研究

人工假顶需要骨架材料具有足够高的抗拉强度,文献[2]指出竹制品抗拉强度较大,约为钢材抗拉强度的1/2,同时竹制品具有强重比大于钢材、可塑性好、成本低、易获得等优点。 这些特性使竹筋具备替代钢筋成为矿山人工假顶骨架材料的可行性。

1.2 人工假顶简支“梁”力学模型

人工假顶上部为间柱采场充填方式,即在充填一定强度充填体后回采一定高度的废石,采场上部主要的受力为人工假顶自重、充填体及上部回填废石自重荷载之和。 由此,假定人工假顶只受自身重力与均布荷载的影响。 假顶模型大多采用简支梁模型,针对采场长度和跨度的不同,将矿体、围岩和充填体近似成均匀的弹塑性介质体,构建相应的“梁”模型[8]发挥其承载作用。

由简支梁理论[9]可知,矩形截面简支梁的惯性矩与拉应力为:

式中Iz为惯性矩;b为人工假顶宽度;h为人工假顶厚度;σt为拉应力;K0为假顶荷载赋值危险修正系数,这里取K0=1.27;q0为人工假顶自重;q′为充填荷载自重;l为边距;y为中心面原点至人工假顶底的距离。

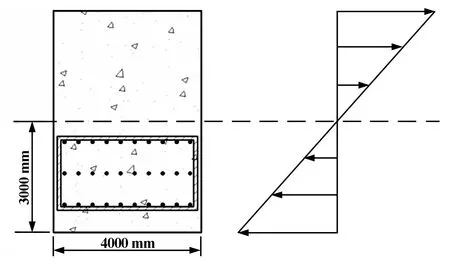

对矩形截面简支梁人工假顶进行全塑形分析,应力应变分布如图1 所示。 此时截面承受弯矩作为最大弯矩Mmax计算人工假顶受弯承载力、配筋。 这种计算方式符合安全可靠性,破坏发生在适筋梁范围内,经济合理。

图1 全塑形分析的截面和应力分布

当人工假顶厚度h=6 m、宽度b=4 m 时,由式(1)~(2)计算可得惯性矩Iz=72 m4,最大拉应力σtmax=3 029 MPa;同时第二层与第三层钢筋处的拉应力分别为:σ2=2.2 MPa,σ3=1.8 MPa。

1.3 布筋与最优充填厚度

目前梁结构常用的钢筋布置方案为正截面受拉区布置纵向受拉筋的单筋矩形截面方案,其布筋方案的正截面简图如图2 所示。

图2 布筋方案正截面简图

由图2 可知,钢筋所负担区域高度h′为530 mm,即第一层钢筋所负担面积下的拉力为:

考虑现有钢筋力学性质及采场不稳定性等因素,现场选用直径30 mm 的HRB500 螺纹钢,其力学参数如表1 所示。

表1 钢筋力学参数

所负担面积下的钢筋数满足:

式中fy为钢筋的抗拉强度设计值;S为钢筋的截面积,mm2;n为钢筋数量。

由式(3)可得,在2 m 钢筋长度前提下,第一层需要布置钢筋数n为22 根,即每间隔182 mm 布置一根钢筋。 同理,第二层钢筋负担面积下的拉力F2为4 800 kN,需要钢筋16 根,第三层钢筋负担面积下的拉力F3为4 320 kN,需要钢筋15 根。 故最低配筋条件下,20 m 宽采场需要钢筋530 根。

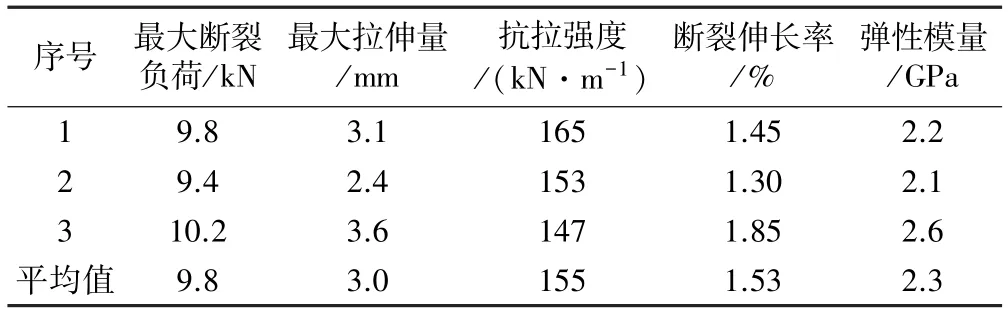

结合凡口铅锌矿现场所使用的竹筋情况,选用外径80 mm、内径60 mm 的韶关本地毛竹。 参考相关文献[5],竹筋基本力学参数如表2 所示。 毛竹有效截面面积S竹=2 198 mm2。 同样地,由上述公式可计算出相同应力情况下,仅需要20 根毛竹即可替代22 根螺纹钢。

表2 竹筋试验数据

人工假顶材料参数选自凡口铅锌矿现场实际测试数据。 其中,人工假顶弹性模量为500 MPa,泊松比为0.2,内摩擦角31°,黏聚力1.561 MPa,轴心抗压强度5.6 MPa,抗拉强度0.65 MPa。 人工假顶中的钢筋弹性模量为2×105MPa,密度为7 800 kg/m3,抗拉强度的设计值为435 N/mm2。

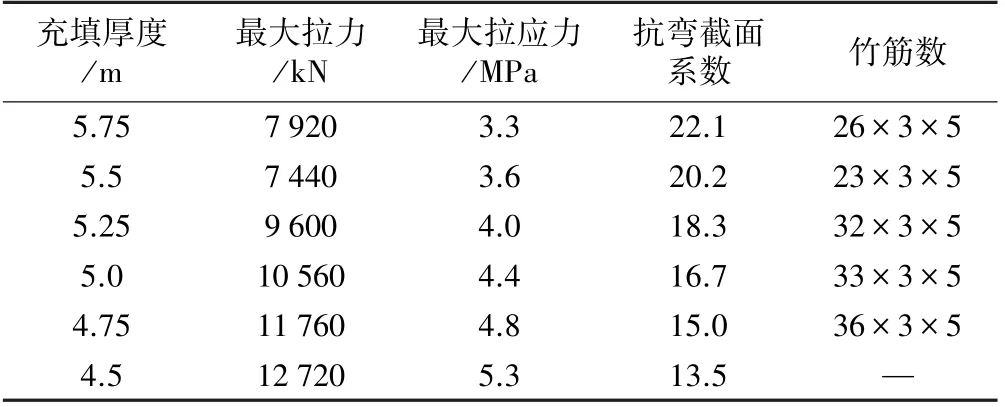

同理由公式(1)~(2)可计算出不同充填厚度时人工假顶的配筋情况如表3 所示。 当人工假顶最大拉应力大于充填体最大拉应力时说明顶板安全。 同时为减少施工成本,充填厚度应尽可能小。 因此,从表3 可知最优充填厚度为4.75 m。

表3 不同充填厚度下的人工假顶参数

2 数值模拟

2.1 模型参数

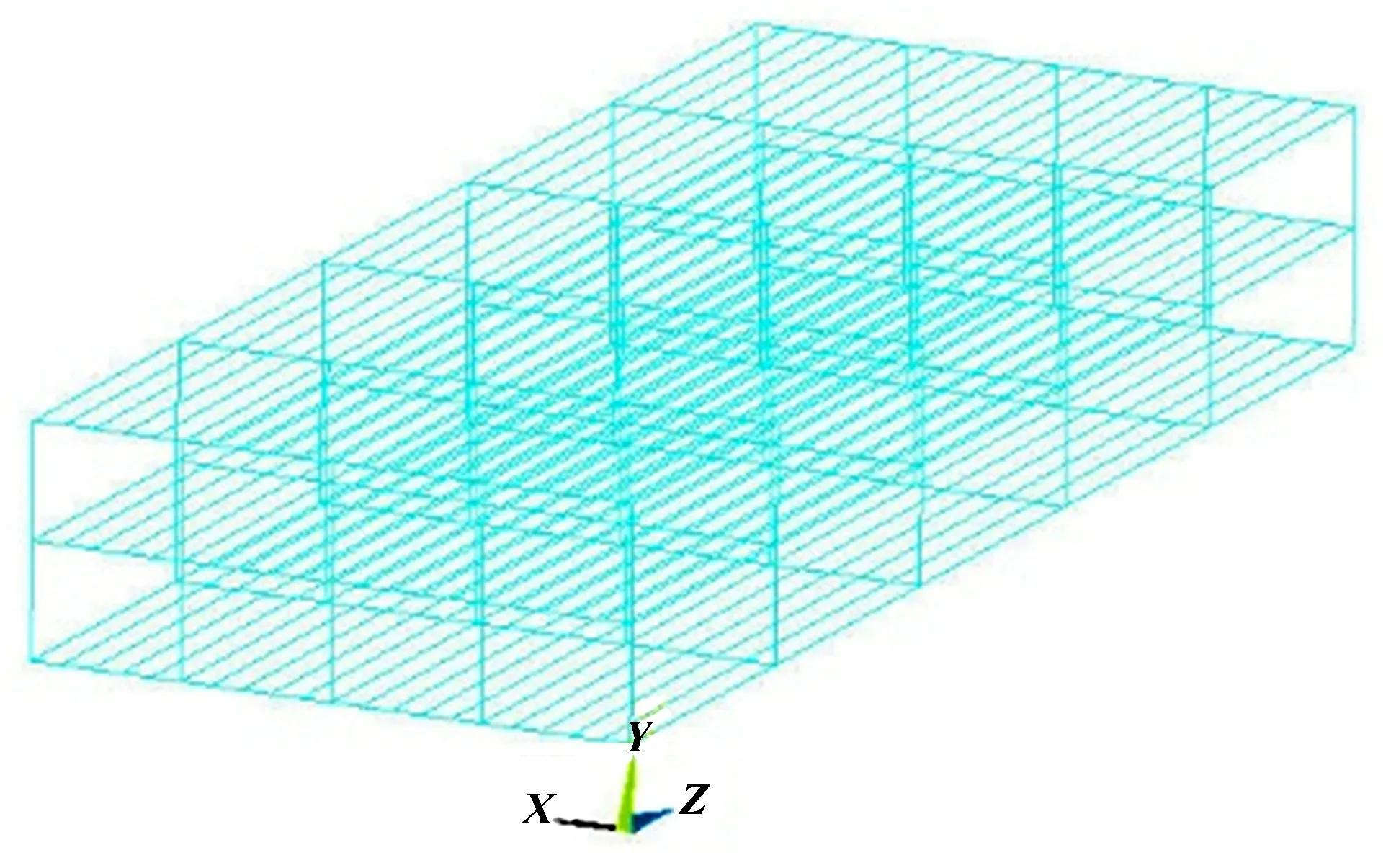

以凡口铅锌矿Shd-200m 中段试验采场为例建立人工假顶模型,采用分离式建模[10],其中充填体采用SOLID65 单元,钢筋及竹筋采用LINK8 单元。 由于竹筋粗糙度不如螺纹钢,在握裹力较小时,会产生纵向滑移,因此增加COMBIN39 弹簧单元以符合现场实际。

布筋形式:层间距为750 mm,沿采场宽度方向,间隔200 mm 布置纵向受拉竹筋,间隔1 000 mm 布置竖向架立钢筋,且底部布置横向钢筋。 同时沿采场长度方向间隔2 000 mm 布置架立筋与横向钢筋[11]。

2.2 模拟方案

人工假顶模型如图3 所示,三层纵向受拉竹筋-钢筋骨架模型如图4 所示。 采场长度20 m,采场暴露宽度4 m,由于人工假顶应力关于Y轴对称,为减小计算量,采用对称约束,即假顶长度为10 m。 建立首层充填高度分别为4.5、4.75、5.0、5.25、5.5、5.75 m 时人工假顶模型,分析其稳定性。

图3 人工假顶模型

图4 三层纵向受拉竹筋-钢筋骨架模型

3 结果分析

3.1 不同充填厚度竹筋-钢筋骨架人工假顶模拟结果

表4 为不同充填厚度时竹筋-钢筋人工假顶应力与位移变化,可看出充填厚度与假顶Y方向的最大位移成反比,在厚度为4.5 m 时最大位移增至145.63 mm,对于延展性较差的充填体介质而言,属于较大变形,假顶沉降量大,极易发生破坏。

当首层充填厚度减小时,竹筋Z方向上无明显滑移,说明未出现竹筋断裂分离现象,竹筋与充填体共同承担上部荷载。 可从侧面说明竹筋替代钢筋后仍有较好的黏结力,这种结构的人工假顶具有较大的荷载承受能力。 但当充填厚度为4.5 m 时,Z方向最大位移增加到53.72 mm,说明假顶出现大跨度裂缝延伸。 因此说明4.75 m 为最优充填厚度。

表4 不同充填厚度竹筋-钢筋结构人工假顶模拟结果

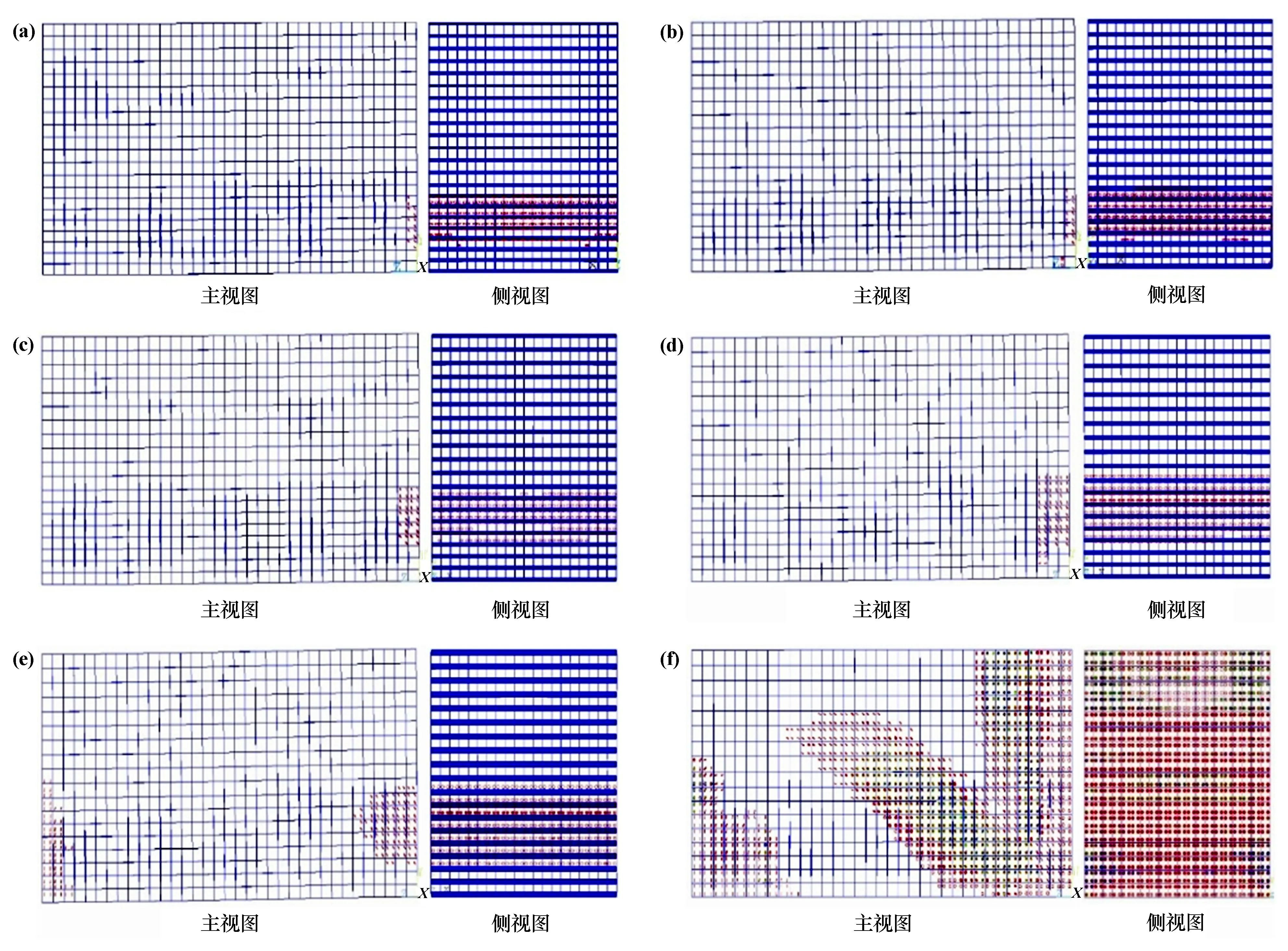

3.2 开裂情况对比

图5 为不同充填厚度下人工假顶开裂主视图与侧视图,红色区域表明其开裂程度。 从图中可看出,随着充填厚度减小,假顶开裂程度也随之增加,裂缝位置从跨中区域往两侧延伸。 当充填厚度为4.75 m 时,人工假顶拉应力为4.8 MPa,假顶边缘因位移约束及应力集中的原因出现了小幅度开裂现象,但跨中裂缝延伸相对较短,高拉应力区与顶部受压区未贯穿,满足安全条件。

当充填厚度降至4.5 m 时,从图中可明显看到人工假顶出现了大跨度的裂纹延伸现象,假顶中心区域出现二次开裂,假顶发生失稳破坏。 结合表4 可以发现此时拉应力为5.6 MPa,大于人工假顶的抗拉强度,可以判定首层充填厚度4.5 m 不能满足安全要求。 因此,由表4 及图5 可知人工假顶数值模拟的最优充填厚度为4.75 m。

图5 不同充填厚度人工假顶开裂主视图与侧视图

综合简支梁理论分析与ANSYS 软件模拟的结果,可得出结论:竹筋-钢筋配筋方式可行,最优充填厚度为4.75 m。

4 现场验证

4.1 竹筋-钢筋骨架铺设

竹筋-钢筋骨架需在采场两帮挂网,预先选取围岩整体性较好处作为挂网承载点,进行钻凿安装管缝式锚杆。 为保证安全,在巷道内搭建骨架,横向及高度方向铺设出三层HBR500 材质的、直径30 mm 的螺纹钢,纵向铺设三层受拉竹筋。 竹筋用横向竹子互相联接固定,防止充填倒伏,骨架搭接处用铁丝缠绕加固。搭建完毕后,由铲运机运送至采场内设计位置。 随后进行人工假顶充填。

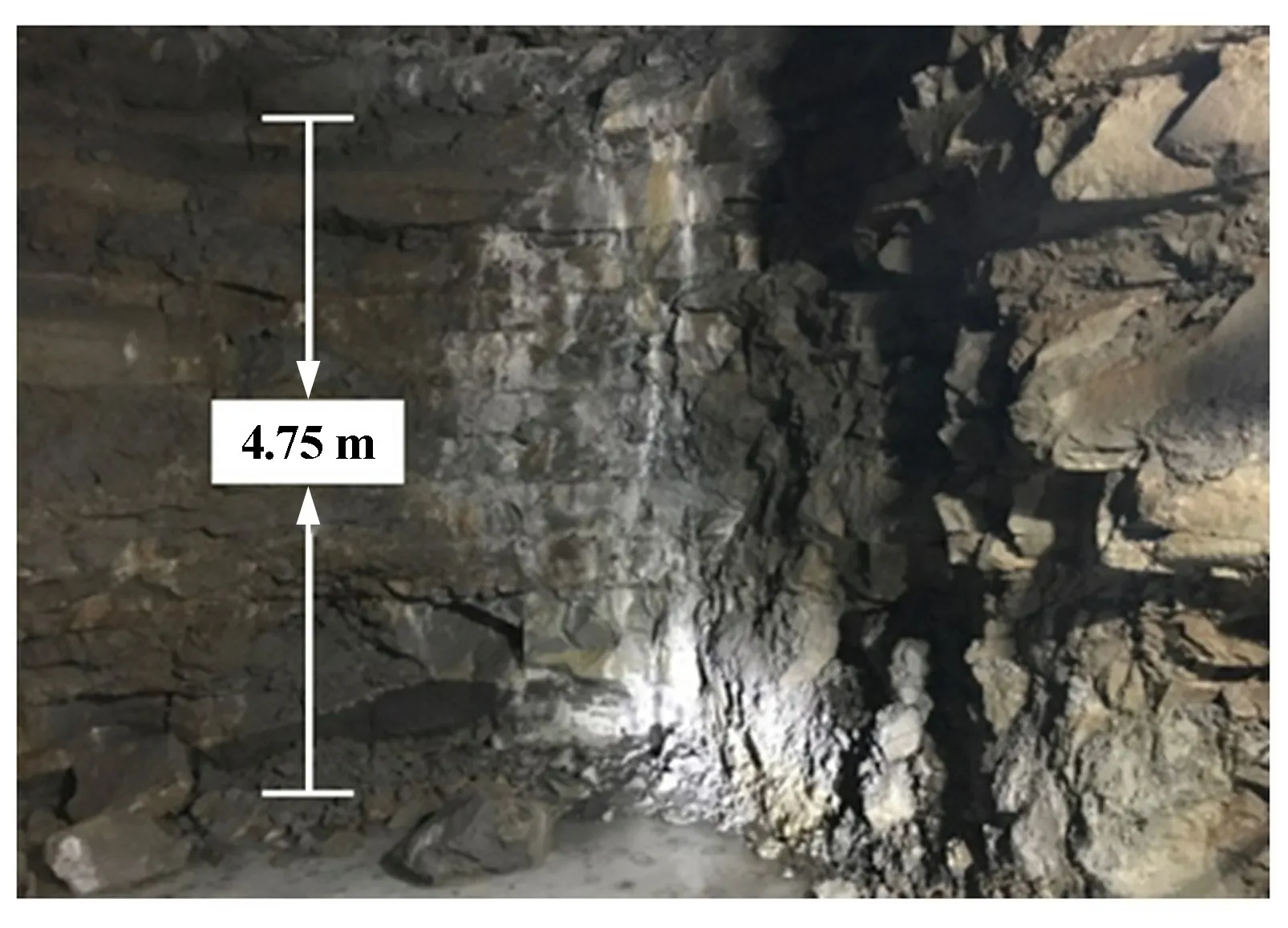

4.2 人工假顶现场效果

图6 与图7 为充填28 d 后厚度为4.75 m 人工假顶现状及高度图。 从图中可看出钢筋和竹筋完整程度较好,竹筋与充填体共同承担着上部荷载压力,人工假顶支护效果良好。

图6 充填28 d 人工假顶现状图

图7 充填28 d 人工假顶高度图

4.3 经济效益分析

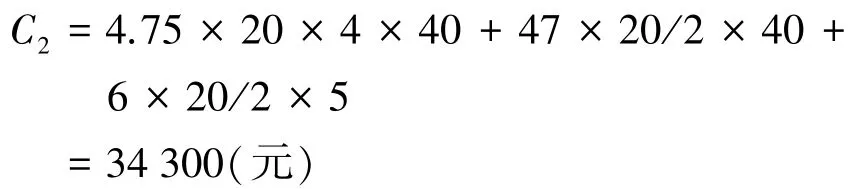

HBR500 螺纹钢成本约4 000 元/t,即2 m 钢筋成本约40 元/根,凡口铅锌矿所用毛竹的成本约5 元/根,胶面充填的综合充填成本约40 元/m3,采场长度为20 m,假顶宽度为4 m,按照最低消耗进行计算,原首层充填厚度6 m 时,每2 m 消耗钢筋53 根,改良后4.75 m 人工假顶每2 m 消耗钢筋47 根,纵向竹筋为6 根。 可得6 m 人工假顶总成本C1为:

而充填厚度为4.75 m 时,总成本C2为:

节约成本ΔC为:

因此,采用竹筋-钢筋骨架及4.75 m 充填高度后,每个人工假顶可节约成本6 100 元,降低成本约15%。

5 结 语

1) 基于竹筋与钢筋的物理力学性能对比分析,矿山充填现场施工中使用竹筋部分或全部替换钢筋进行支护是可行的。

2) 简支梁理论和数值模拟分析结果表明,采用竹筋-钢筋的单筋矩形截面方案的配筋方式时,首层充填厚度为4.75 m 的人工假顶竹筋-钢筋骨架能够有效地对凡口铅锌矿采场人工假顶进行支护。

3) 现场应用结果表明竹筋-钢筋骨架人工假顶能够有效保护破碎采场顶板稳定性,可节约支护成本约15%。

4) 竹筋部分或全部替代钢筋进行人工假顶骨架制作是未来的重要发展方向。 本文仅对原竹进行了人工假顶方面的应用研究,在将来的研究中可以尝试将改性竹筋运用于现场工程实践,进一步扩展竹筋骨架人工假顶结构的适用范围。